船舶脱硫塔中双相不锈钢焊接工艺

2021-05-06何元沁袁文荣王彦

何元沁,袁文荣,王彦

(上海外高桥造船有限公司,上海 200137)

业内为应对IMO即将实施船舶燃油硫含量的质量分数不超过0.50%的规定,主要有使用低硫燃料油、采用清洁能源LNG(液化天然气)燃料代替燃油,以及加船舶废气洗涤系统3种措施[1],从经济效益及功能性考虑,目前船舶都是通过安装船舶废气洗涤系统来满足对船舶燃油含硫上限的要求。脱硫塔是船舶废气洗涤系统中废气洗涤与排放的主要装置,上口排气管和下口排冲洗水管采用了双相不锈钢的材质来保证其耐腐蚀、耐热的要求。由于双相不锈钢是作为新材料首次在脱硫塔中应用,有必要对材料进行焊接性能分析,按《锅炉及压力容器规范 ASME IX卷》的要求设计并进行工艺评定试验。

1 材料介绍

双相不锈钢由铁素体和奥氏体2相组成,通常双相不锈钢铁素体含量的质量分数为40%~60%。它保留了铁素体不锈钢导热系数大、线膨胀系数小、耐点腐蚀,以及氯化物应力腐蚀的特点;又具有奥氏体不锈钢韧性好、抗晶间腐蚀、力学性能以及焊接性能好的优点[2],其镍含量多为1%~2%,而奥氏体不锈钢镍含量多为8%~25%,主要通过降低镍含量降低成本[2]。双相不锈钢在海洋工程(LNG)、化工行业、石油、造纸、海水利用、发电等众多行业中得到广泛应用[3],也符合公司脱硫塔装置部件材料的性能要求。公司所采用的双相不锈钢主要是美标牌号UNS S31803,欧标牌号对应为EN1.4462,国内俗称2205双相不锈钢。

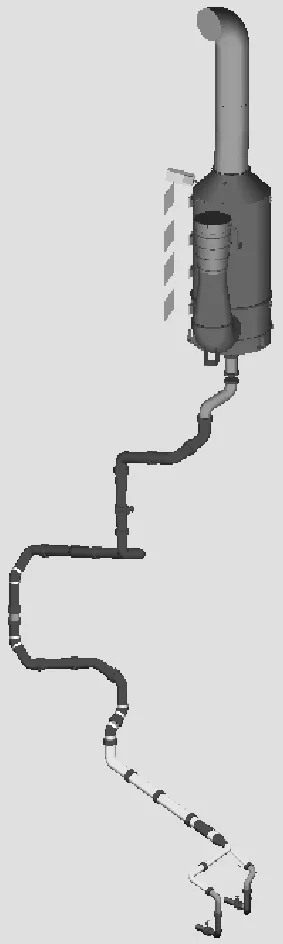

脱硫塔是船舶废气洗涤系统中废气洗涤与排放的主要场所,其结构见图1。

图1 脱硫塔装置

含硫废气在脱硫塔中与泵压的冲洗水充分接触洗涤,经洗涤后的废气向上往外排放,由于废气在向上过程中冷凝会附着于排气管壁,有很强的腐蚀性,因此洗涤塔出口的排气管要求使用双相不锈钢来防腐蚀。冲洗水通过脱硫塔下端管道排出入海,下端管道大多为玻璃钢管,由于玻璃钢管与船舷侧外板不能焊接,故末端是以双相不锈钢与船体焊接,再通过法兰与玻璃钢管连接的形式。双相不锈钢处于极易腐蚀的工况下,其焊接工艺尤其重要。

2 焊接控制要点

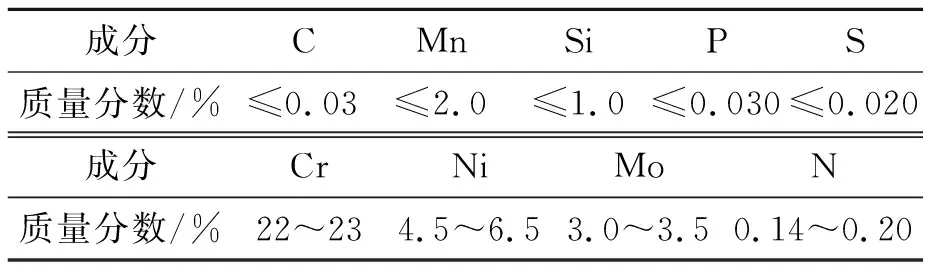

S31803双相不锈钢的化学成分见表1。

S31803双相不锈钢的焊接性相对于奥氏体不锈钢热裂敏感性低,相对于铁素体不锈钢塑性降低及冷裂倾向小[4]。所以重点在于热影响区性能变化及接头铁素体含量的控制。为了抑制焊缝金属中铁素体的过量增加,采用奥氏体占优势的焊缝金属是双相不锈钢的焊接趋势,故在焊接材料的选择上尽量选择镍含量较高的焊接材料。

表1 S31803双相不锈钢化学成分及力学性能

由于双相不锈钢在高温下是铁素体,若线能量过小,热影响区冷却速度快,奥氏体来不及析出,过量的铁素体就会在室温下过冷保持下来。若线能量过大,冷却速度太慢,尽管可以获得足够的奥氏体,但也会引起热影响区的铁素体晶粒长大及有害金属相的析出[5],造成接头脆化。因此,焊接试验中需设置合理的焊接参数,并采用多层多道焊的焊接形式,使后面焊道对前面焊道有热处理作用,焊缝金属中的铁素体能进一步转化为奥氏体。

3 工艺试验设计

3.1 试件选择

实船有S31803双相不锈钢管子对接(同种材质)、S31803管-EH36板全熔透角接(异种材质)2种形式,管子规格为1 600 mm×6 mm和356 mm×12.5 mm,材质为S31803双相不锈钢;结构板厚20 mm,材质为AH36。管子焊接工艺评定按《锅炉及压力容器规范ASME IX卷》的要求进行认可试验,外径覆盖依据QW-452.3,壁厚覆盖依据QW-451,并根据现有材料,最终确定工艺试验A组130 mm×11 mm(管子对接),B组356 mm×12.5 mm+20 mm(管板全熔透角接)。为保证有足够多的性能测试件,A组制3份试件。2组试验焊接位置都为6G。

3.2 焊接材料选择

根据现场实际工位,确定双相不锈钢管子对接采用钨极气体保护焊(GTAW),双相不锈钢管板全熔透角接采用CO2气体保护焊(FCAW)。焊接材料应选择比母材性能更优的材料,因此同种材质的焊接采用2209系列的氩弧焊焊丝,异种材质的焊接采用309L系列CO2焊丝,化学成分对比见表2。

3.3 焊接工艺要求

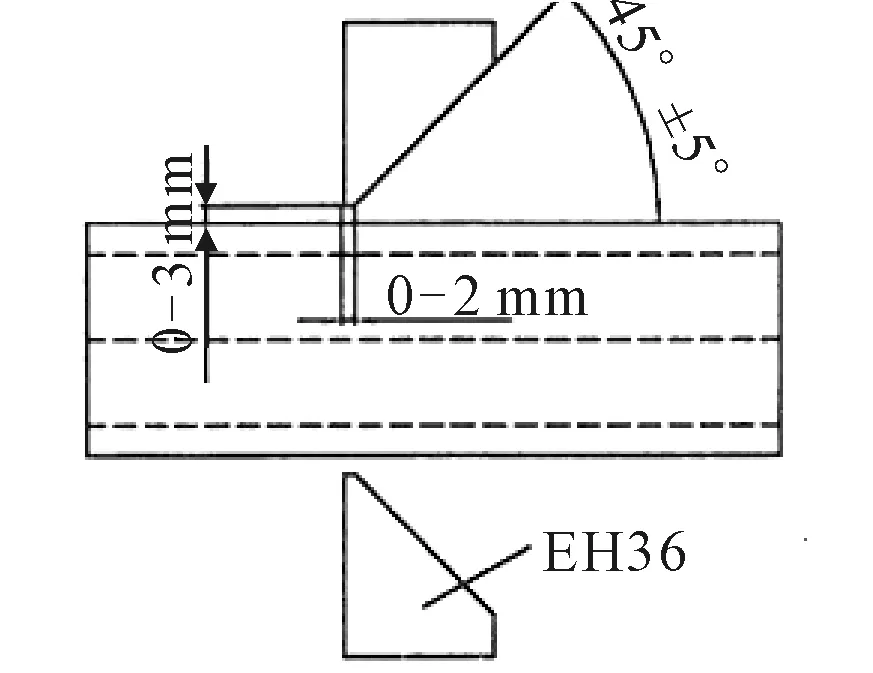

确定管子对接采用V形坡口,单边角度为30°,钝边0~2 mm,根部间隙2~4 mm,坡口形式见图2;管板穿接采用单边V形坡口,单边45°,钝边0~3 mm,根部间隙0~3 mm。坡口形式见图3。

表2 化学成分对比 %

图2 管子对接坡口

图3 管板全熔透角接坡口

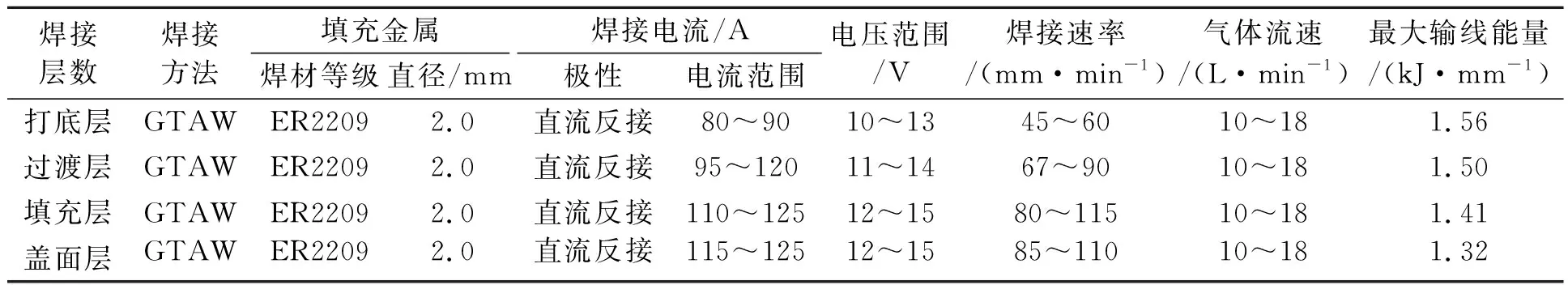

焊接前焊件无需预热,但焊前必须将焊处表面的铁锈、油污、水份等杂质清除干净。在进行焊接前的清洁和打磨时,只能采用不锈钢刷子和砂轮片进行,避免管子表面碳元素的污染。在进行GTAW焊接时,钨极伸出长度相对喷嘴尽可能短些,电弧长度一般控制在1~3 mm左右。在高温加热时具有晶粒长大的倾向,多层多道焊焊接时应采用较小的焊接线能量,一般应控制在0.5~2.5 kJ/mm,层间温度控制在150 ℃以下。A组焊接工艺参数见表3,B组焊接工艺参数见表4。

表3 A组焊接工艺参数

表4 B组焊接工艺参数

4 试验结果

依据《ASME IX》标准和实际要求,对A组130 mm×11 mm(管子对接)设置VT、PT、RT探伤试验,探伤合格后按QW-150、QW-160、QW-170、QW-180进行力学性能检测和微观金相观察;对B组356 mm×12.5 mm+20 mm(管板全熔透角接)设置UT、PT探伤试验和宏观金相观察。

4.1 A组130 mm×11 mm(管子对接)检测结果

4.1.1 拉伸试验

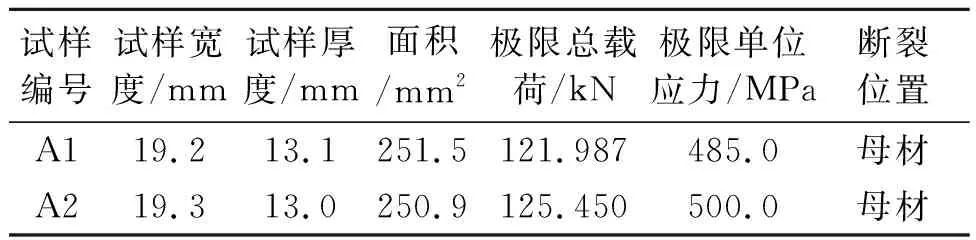

探伤合格的试样按QW-462.1(b)制成2个板状拉伸试样,每个试样厚度约13 mm。在sans万能试验机上进行拉伸试验,速度为1 mm/min,由应力和位移传感器记录应力-应变值,由此测得材料经过屈服阶段后进入强化阶段的最大载荷,由公式δ=Fb/S0计算出抗拉强度,见表5。

表5 拉伸试验结果

试样抗拉强度约490 MPa。2个试样的断裂位置均在母材,表明焊缝区域强度要高于母材。

4.1.2 弯曲试验

侧弯试样按QW-462.2标准制备。拉伸试验使用的上海申力连续弯曲试验机,压模压头直径为44 mm,将试样弯曲180°以观察焊缝内部是否有裂纹或夹渣等焊接缺陷。弯曲试验结果见表6。经过观察,试样受拉面的焊缝和热影响区均无裂纹产生,表明焊缝合格。

表6 弯曲试验结果

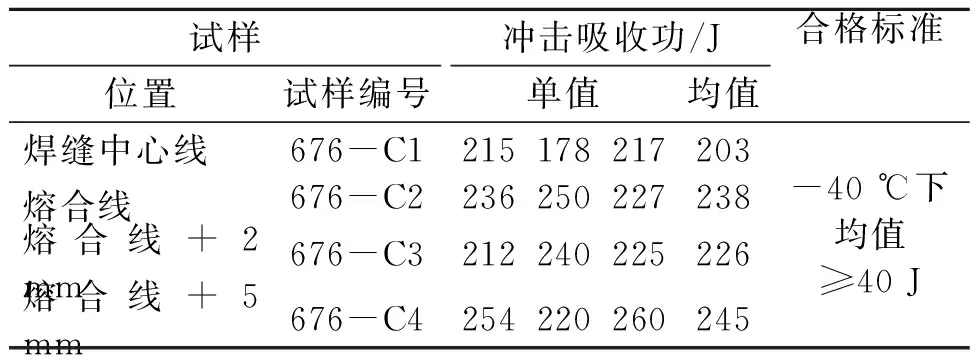

4.1.3 冲击试验

采用济南时代公司生产的摆锤式冲击试验机,最大冲击能量300 J。采用Charpy-V形缺口、横向取样方式制备冲击试样,试样规格为10 mm×10 mm×55 mm。冲击试验在-40 ℃环境温度中进行。每种状态试样取3个,取其冲击破坏吸收能量的平均值作为评价该状态下的冲击性能指标。试验结果见表7。

表7 冲击试验结果

由表7可见:材料冲击吸收功不论是单值、均值都远大于船级社供货要求。但焊缝热影响区的材料韧性略高于焊缝中心,这可能是由于焊缝中心组织晶粒较大导致强度低于热影响区所致。

4.1.4 微观金相检测

按船级社要求对试样进行微观检验,取样部位分别为:a)左侧母材、b)右侧母材、c)底部焊缝、d)焊缝中心。

微观检测放大倍数200×,微观金相照片及检测结果见图4。采用面积法检测各取样区域铁素体含量,图中黑色条状为视为铁素体组织,。从测得结果看,焊缝区、热影响区铁素体含量质量分数均为50%~60%,表明所采用的焊接参数能得到比较均匀的双相接头组织。

4.1.5 腐蚀试验

参照ASTM A923C法对制取的试样进行腐蚀试验,通过测量材料在一定时间内的腐蚀失重来确定其抗腐蚀性能。试验前对试样打磨、清洁并进行称量,精度达到小数点后5位,试样尺寸、试验步骤等要素见表8。

2组试样所测得的腐蚀率表明,满足抗腐蚀标准。

4.2 B组356 mm×12.5 mm+20 mm(管板全熔透角接)检测结果

取4个接头试样进行加工,用20%浓度硝酸水擦拭表面进行腐蚀,待加工表面逐渐失去金属光泽至合适后用水冲洗干净,吹干后至于金相显微镜下观察。经宏观腐蚀试验,在焊缝、熔合线、热影响区均未发现裂纹、未熔合、气孔、夹渣等焊接缺陷。

表8 腐蚀试验结果

5 结论

在本次工艺试验设置的试验参数下,双相不锈钢管子与管子同种材料焊接、双相不锈钢管子与EH36材质板的异种材料焊接均能得到性能较好的焊缝,两相比例没有发生太大转变,焊缝耐腐蚀性能达到船级社要求。由于条件有限,焊缝经过类时效处理产生δ2、γ2和金属间化合物的情况还待进一步探究。本次试验所得的试验数据已整理成相应的焊接工艺规程文件,为公司船舶脱硫塔中双相不锈钢的焊接提供了工艺依据。这2种接头形式均已在实船脱硫塔相应的双相不锈钢焊接中应用,并取得良好的效果。