船舶轴系转速禁区快速通过分析

2021-05-06房向前王彦夏中华贾春辉

房向前,王彦,夏中华,贾春辉

(上海外高桥造船有限公司,上海 200137)

对于典型由5~8缸两冲程低速机驱动定距桨的直驱轴系,由于主机气缸内气体激振力的某些谐波与轴系的一阶共振频率在轴系的工作转速范围内发生重叠,一般难以避开单节点共振转速[1]。具体就艉机型直驱短轴系来说,一般存在一个位于中间轴上的共振节点且其对应的共振转速处于轴系的额定工作转速范围内。当船舶实际运行中轴系转速接近并达到该共振转速时,共振节点所在中间轴上的扭应力会激增,进而超过规范给定的持续运行许用应力。为此,在轴系设计之初,采取主机配置加重飞轮、调频轮乃至扭振减振器等适当的调频降振等扭振配置措施后,在中间轴内峰值扭应力不超过规范给定的瞬时运行许用应力的前提下,一般在共振转速附近一定转速范围内按规范给定规则建立转速禁区(barred speed range,BSR);同时,要求船舶运行中轴系转速在需通过该转速禁区时应快速通过,即轴系转速要快速脱离转速禁区划定的转速范围。

在国际船级社协会统一要求技术文件IACS UR M68[2]中,对设有转速禁区的船舶轴系,明确要求船舶主机应具有快速通过转速禁区的能力,且运行中应快速通过转速禁区。但就具体的轴系转速禁区通过时间,即多少时间内通过转速禁区才算是“快速通过”的问题并未给出明确的界定、衡量标准。

实践中,也有部分项目船东在审图意见中要求船厂提供转速禁区通过时间的数据。而船厂此前难以提供相关数据,只能引用主机厂的有关解释予以回应,即在转速禁区范围内,如果主机的功率裕度不低于10%,就可保证在可预期工况下船舶轴系转速能在一个合理的时间内快速通过转速禁区,并随之附上实际项目主机在转速禁区内的最小功率裕度满足要求的计算说明。可以看到,主机厂的相关解释也回避直接给出转速禁区通过时间的具体数据。业内各方对此问题的日益关注,部分船级社也就船舶轴系快速通过转速禁区给出提供转速禁区通过时间许用值、试航测试验证的审图意见,给船厂的轴系设计带来了挑战。就此,DNV GL船级社在其2018年7月版规范更新中第一次提出了轴系转速禁区通过时间的计算及相应测试评定标准。

本文运用材料疲劳的理论,分析相关规范要求、审图意见以及DNV GL船级社转速禁区通过时间计算公式提出的技术背景,并结合对某项目船舶轴系转速禁区通过时间计算许用值与试航实测值的比较、分析,就相关的轴系设计及试航实测数据的分析、处理给出建议。

1 技术背景

运行中因扭振导致轴系承受交变应力,是其疲劳破坏的主要原因。按疲劳理论,在交变应力低于材料疲劳极限的情况下,交变应力的幅值与轴系的疲劳寿命呈负相关关系[3]。对船舶推进轴系而言,由S-N疲劳曲线中疲劳应力与循环次数负相关的特性可知,轴系扭振所致交变扭应力的幅值也与轴系的疲劳寿命负相关。另由IACS UR M68及船级社规范关于持续运行许用应力τc、瞬时运行许用应力τT定义算式表明,已综合考虑了轴的材料性能、尺寸、形状、转速等轴系疲劳影响因素。因此,UR M68给定定义算式的τc、τT即为在以往理论研究及实践基础上建立的、衡量轴系扭振交变扭应力可否接受的一个综合性指标,而其之所以对设有转速禁区的船舶轴系提出“应快速通过”的笼统性要求,目的仅是避免轴系长时间运行于已设定的转速禁区范围内导致其长时间承受高幅值的交变扭应力水平,对其疲劳寿命产生不利影响。

定性分析,对于船舶轴系设计及扭振计算而言,S-N疲劳曲线中疲劳应力幅值与循环次数(疲劳寿命)负相关特性,可进一步具体理解为,轴系扭振在共振转速下所产生交变扭应力幅值与其所对应的许用转速禁区运行时间呈负相关关系。就此而言,轴系设计及扭振计算中通过降低共振转速时轴系内的交变扭应力幅值,即轴内的交变扭应力峰值,就可以提高对应转速禁区通过时间的许用值。但就实际应用而言,轴系设计及扭振计算还需要考虑成本因素,不可能单纯为了延长许用的转速禁区通过时间而一直降低轴系内的扭应力幅值,因为这意味着主机需配置更大规格的重飞轮、调频轮乃至扭振减振器,即成本大幅增加。理论上,对轴进行疲劳试验,建立其对应的S-N疲劳评估曲线,结合船舶设计寿命及运营情况,是可以获取其实际允许的转速禁区通过时间数值的,但实际行不通,仅材料取样进行疲劳试验就难以实施。但在各方日益关注船舶轴系转速禁区快速通过时间这一问题时,需有相应的“快速通过”评定标准,才能更好地开展轴系设计。

鉴于实际业内需求,DNV GL船级社在其2018年7月版规范更新中第一次提出轴系转速禁区通过时间tBSR的计算及相应评定标准,相应计算公式[4]如下。

(1)

式中:τvmax为具体项目转速禁区内稳态运行时中间轴内的扭应力幅值,MPa;τT为按IACS UR M68或DNV GL-CG-0038计得瞬时运行许用应力限值,MPa;tMR为关联中间轴应力集中系数(stress concentrated factor,SCF)的一个时间加权值,s。

该公式定义转速禁区快速通过时间的基础值为5 s,将低周疲劳循环临界次数取值104、高周疲劳循环临界次数取值3×106并分别对应于IACS UR M68定义的瞬时运行许用应力、持续运行许用应力值,进而在此基础上建立初始S-N曲线;出于保守考虑,将上述S-N曲线斜率放大1.5倍而得到最终的S-N曲线作为疲劳评定曲线。同时,考虑到因轴设计细节不同而异的应力集中系数因素,增加一时间加权项tMR,进而得到式(1)。DNV GL船级社规范同时给定了试航实测验证的评定标准,即在主机于转速禁区内具有至少10%功率裕度的前提下,如转速禁区通过时间实测值不高于按式(1)计算所得许用值,即视为满足轴系快速通过转速禁区的要求。

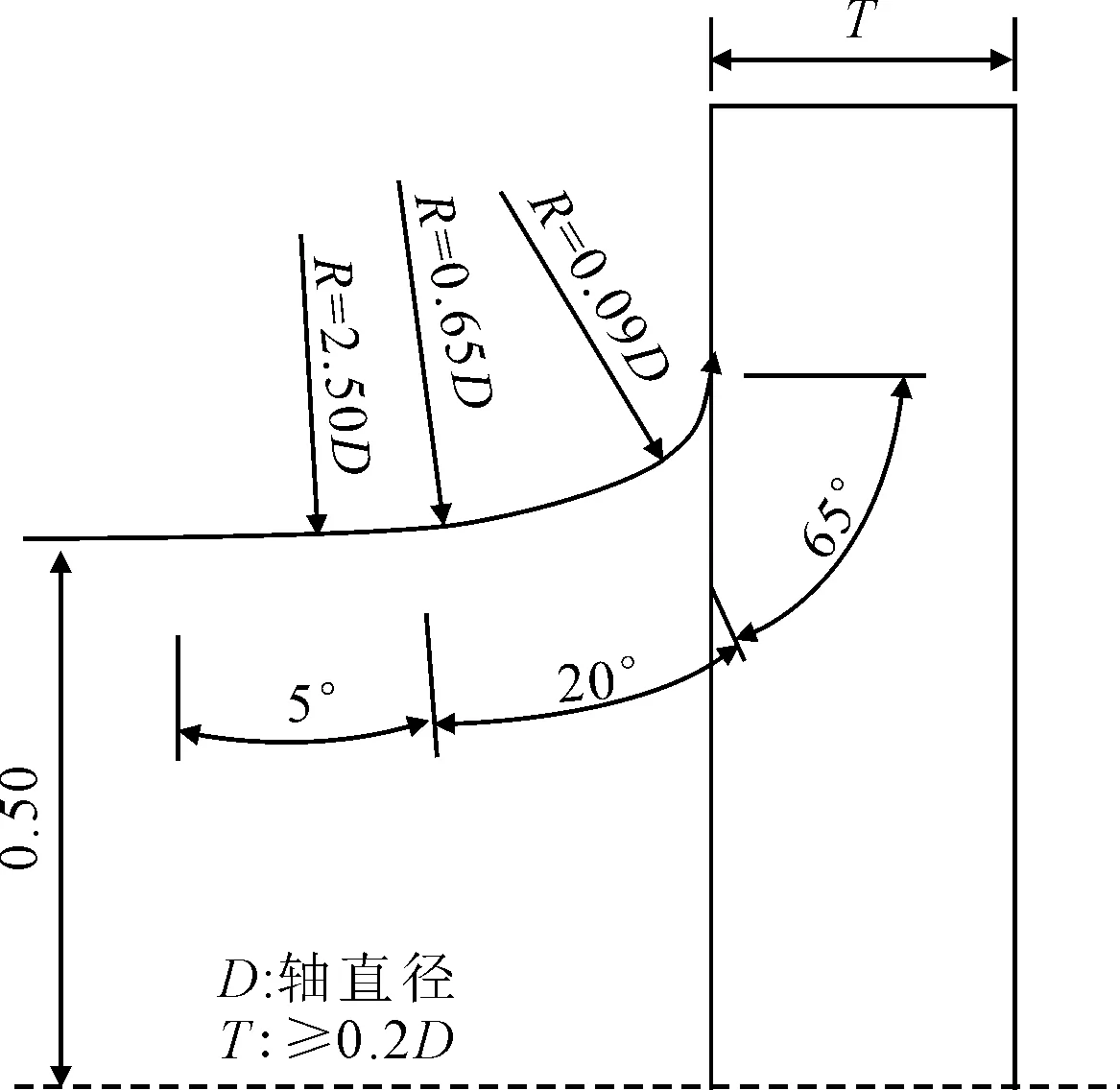

对于经过船级社审图认可的建造项目,具体分析式(1),可以发现,该式括号内算式数值必小于1,所以由此计得转速禁区通过时间tBSR一定大于5 s。另按该规范,tMR在轴的应力集中系数SCF不大于1.1时取值10 s,否则取值0 s。该规范同时明确,采用根部多圆弧过渡的整体式法兰(见图1)与无键胀紧方式连接的联轴节设计均视为其SCF不大于1.1。

图1 根部采用多圆弧过渡的整体式法兰设计

关于DNV GL船级社给定的船舶轴系转速禁区通过时间衡定式(1)适用性,以及船厂如何在项目实践中更好地满足该规范要求,下面结合具体项目轴系转速禁区通过时间许用值计算及试航实测数据进行分析。

2 案例分析

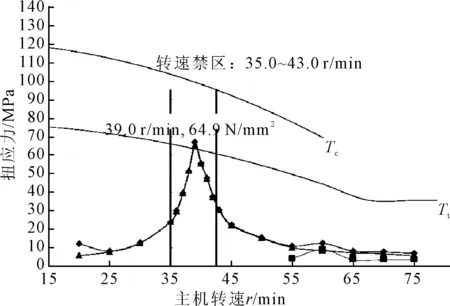

180K DWT Bulk Carrier M项目,按入级船级社E认可的扭振计算,轴系共振转速39.0 r/min,设置35.0~43.0 r/min转速禁区,见图2。E船级社提出审图意见,要求提供转速禁区通过时间许用值并于试航中实测验证。由于E船级社规范无法提供明确的船舶轴系转速禁区通过时间许用值衡定标准,但鉴于其审图意见是要求船厂提供船舶轴系转速禁区通过时间的许用值,故在具体项目上船厂计划按DNV GL船级社衡定式(1)计算并于试航中实测验证后提供。

图2 M项目主机正常点火工况中间轴交变扭应力-转速

前期已与主机厂家确认,在该项目主机转速禁区内的功率裕度高于10%要求的前提下,船厂根据该项目的扭振计算获得共振时中间轴内τvmax数值,并计算获得共振转速下τT数值,按式(1)计算主机正常点火工况及单缸失火工况下的转速禁区通过时间许用值,结合相关审图意见,拟定试航中转速禁区通过时间测量程序于试航中实测验证。

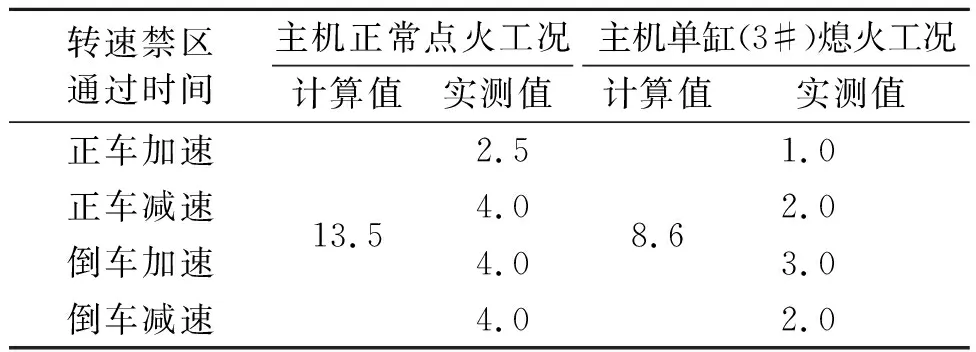

M项目许用轴系转速禁区通过时间的计算值及实测值见表1。

表1 转速禁区通过时间计算值与实测值 s

可以看到,无论是主机正常点火工况,还是主机单缸熄火工况,即使考虑到实测计时误差,许用转速禁区通过时间的计算值也远大于实测值。

对比M项目扭振计算中间轴内应力-转速(见图2)与应变法扭振测试[5]结果(见图3),发现:试航实测验证了扭振计算所得共振转速及相应转速禁区设置的正确性;但也存差异之处,即主机正常点火工况下中间轴内的扭应力幅值为64.9 MPa,约为扭振计算中对应数值94.0 MPa的69%。

图3 M项目试航实测扭振数据(主机正常点火工况)

究其原因,在于扭振计算所得扭应力幅值是基于轴系在共振转速稳态运行时中间轴内的交变扭应力幅值;而试航实测时,尽管轴系转速是以1 r/min的较慢步幅增加或降低的方式通过转速禁区,且在每档转速上停留约2~3 min以获取测量所需的信号数据,但相对于扭振计算时稳态运行于共振转速的状态,实测时船舶轴系通过转速禁区的状态仍是相对比较快的节奏。如此,共振转速下主机相应的共振谐波激励输入时间相对较短,输入轴系的能量减少,也就有效降低了共振时中间轴的扭振振幅,即降低中间轴内的扭应力幅值,这是导致扭应力幅值实测值与扭振计算值的存在差异原因之一。

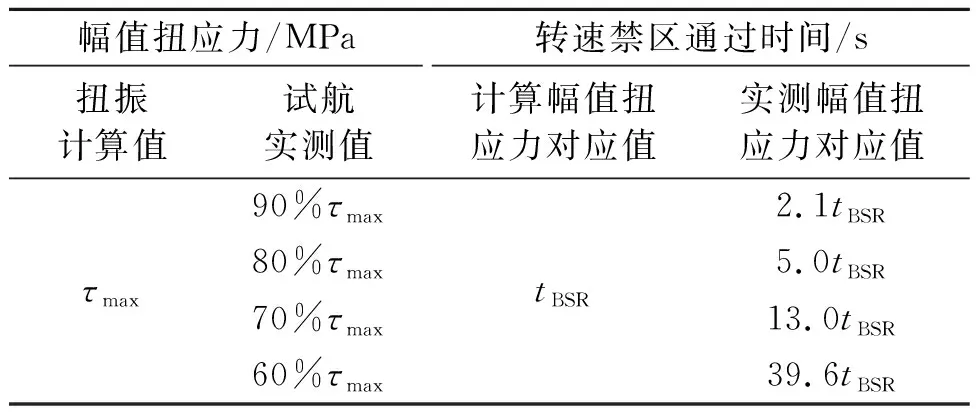

此外,还发现在按式(11)计算tBSR时,相比以扭振计算扭应力幅值作为输入,如以试航扭振测试中实测中间轴扭应力幅值数据作为输入,tBSR数值则会增加数倍乃至数十倍,见表2。

表2 转速禁区通过时间-实测扭应力幅值关系

表中数据未考虑轴法兰根部多圆弧过渡设计的影响,即tMR=0 s。

由于轴法兰根部采用多圆弧过渡设计,被规范视为轴的应力集中系数降低至1.1,故计算轴系转速禁区通过时间许用值时可以增加一加权项tMR,即增加10 s,所以建议船厂轴系设计中采用多圆弧过渡设计而不是常用的单圆弧过渡设计。

对于M项目,正常点火工况下中间轴内幅值扭应力实测值约为扭振计算幅值的69%,将实测使代如式(1)可以发现,实测扭应力幅值对应的许用转速禁区通过时间tBSR高达理论计算值的约14.5倍,即长达196 s。此外,对比试航时轴系扭振测试及轴系转速禁区通过时间测量的过程,发现,相比扭振测试过程中转速禁区内逐转调速然后停顿数分钟获取测试信号的过程,转速禁区通过时间的测量过程更接近船舶正常运营中快速通过转速禁区的调速步幅,即车钟指令直接跨越转速禁区,轴系转速持续加速或减速通过设定转速禁区范围。由此前分析的扭应力幅值实测值与扭振计算值差异原因可知,此时中间轴内的扭应力幅值会进一步降低,而相应的转速禁区通过时间许用值则会进一步增加。

这就为船厂处理轴系转速禁区通过时间试航实测值不满足计算值的可能情况提供了另一个解决思路,即可以按实测扭振测试实测扭应力幅值计算轴系转速禁区通过时间许用值,以获得更长的轴系转速禁区通过时间许用值,这也是为现行规范所允许的。

对比表2中M项目实测转速禁区通过时间数值,可以发现,该项目中间轴的疲劳强度是充分满足规范要求且留有很大裕度的,这也从侧面说明转速禁区内在主机功率裕度达到厂家推荐要求的前提下,按现有船舶规范设计的轴系,其疲劳强度是可以充分满足设计使用需求的。这也是各船级社规范对常规船型轴系未明确要求进行疲劳评估的主要原因,而规范中普遍所提的“应快速通过”转速禁区的笼统性要求,只是出于更好地保护轴系、提高其疲劳安全系数、延长疲劳寿命目的而提出的一个宽泛性要求。

3 结论

1)轴系具体设计中,在满足现行规范强制要求的同时,建议在轴法兰根部圆弧过渡处采用多圆弧设计,以降低轴在相应部位的应力集中系数,提高轴系转速禁区通过时间的许用值,进而在后期试航实测验证时更易达到要求。

2)在轴系转速禁区通过时间计算、测量、评定中,如实测值难以满足按扭振计算扭应力幅值计得许用值的情况,船厂可以按试航中扭振测试所测得交变扭应力幅值计算转速禁区通过时间的许用值,以证明轴系设计合规。