注水泵密封环腐蚀原因分析

2021-05-01曲伟首

曲伟首

(中海石油(有限)天津分公司,天津 300459)

0 引言

油田注水泵在油田注水生产中起到至关重要的作用,但是由于其在长期高压高氯离子环境中运行,很容易发生腐蚀[1]。常见的注水泵腐蚀失效原因有磨损腐蚀导致备件损坏、介质高含氯离子对密封环等腐蚀、疲劳断裂等[2]。本文针对海上油田注水泵叶轮环腐蚀原因进行了全面的分析。

1 叶轮环腐蚀情况

1.1 叶轮环腐蚀情况

本文针对油田注水泵设备型号:KHP230-115×12、流量:230m3/h、扬程:1380m、转速:2980r/min, 发生腐蚀断裂位置为叶轮的密封环,位于螺钉固定处发生断裂。密封环的两端面腐蚀严重,表面有坑蚀。详细材质信息如表1所示,注水泵材质信息。

1.2 叶轮环材质分析

采用直读光谱仪对叶轮密封进行成分分析,检测结果如表2所示,检测结果与厂家提供材质证书基本一致,其中Si、Mn元素含量略有差异。

2 叶轮环腐蚀原因分析

2.1 叶轮环壁腐蚀产物分析

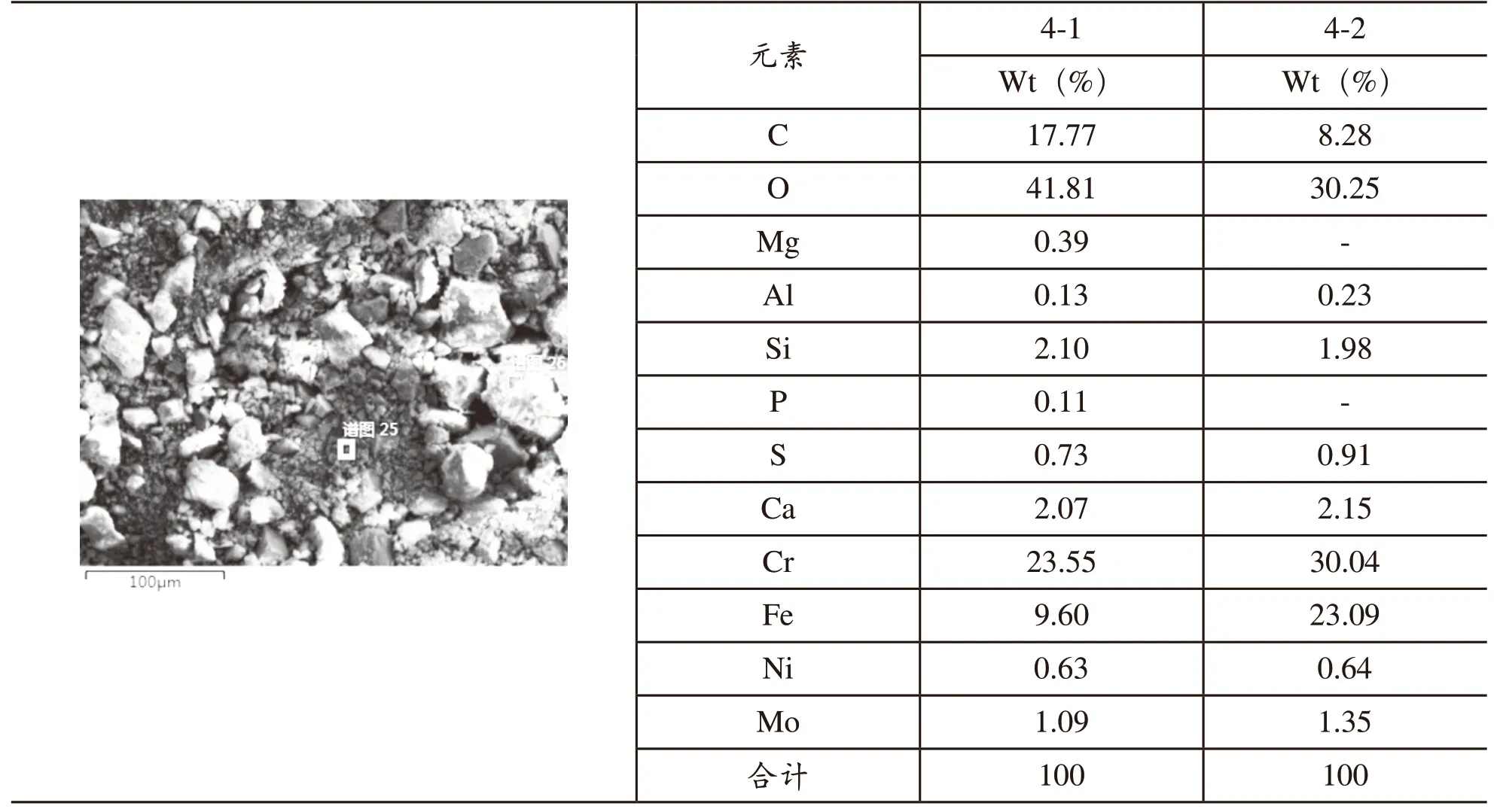

刮取腐蚀特征部位腐蚀产物,并对腐蚀产物进行清洗,先用石油醚去除腐蚀产物中的油,多次萃取,直至石油醚透明和腐蚀产物有明显分层为止。再用酒精清洗腐蚀产物,直至酒精透明为止。然后用滤纸分离腐蚀产物,最后晾干装入试样带,在做XRD和EDS之前,需对腐蚀产物进行研磨,壳体环样品分析结果如表3所示。

表1 泵材质信息

表2 化学成分分析结果

表3 样品EDS分析结果

分析结果:此样品主要成分为Ca2Al2SiO7·8H2O、Fe2O3、Cr2(CrO4)2(Cr4O13)、FeNi。叶轮密封环上的腐蚀产物主要为泥样,腐蚀产物检测结果表明,泵体内存在泥样和垢样,且泥样较多。密封环的材质分别为马氏体不锈钢。泵体发生的是均匀腐蚀,局部位置有腐蚀坑,而叶轮密封环表面以点蚀为主。

2.2 叶轮环SEM+EDS分析

将叶轮密封环断口切下,采用多功能扫描电镜对断口表面不同位置进行微观形貌分析。断口表面有多处腐蚀坑,其中有部分坑内嵌入了其他物质,此物质表面发生开裂,坑内有一层覆盖层,且覆盖层发生开裂,坑内可见多处微裂纹,断口下半表面开裂处,从图中可以看到大小不一的裂纹,表面平整,并非晶粒晶界处裂纹[3],可能是腐蚀产物、结垢物和泥样混合后形成的,密封环断裂后断口处发生对磨,对磨过程中,在表面形成了一层保护层表层覆盖层中Ca元素含量较高。

2.3 叶轮环电偶腐蚀分析

采用Gamry Reference 600+电化学工作站分别对注水泵外壳材料、轴、轴套密封、叶轮进行Tafel极化曲线测试。应用三电极体系,参比电极为Ag/AgCl,对电极为铂片,电解质溶液为配置的水样,在常温下进行试验。扫描范围为-0.15V~+0.25V。三种材料的极化曲线测试及拟合结果如图4所示,得到自腐蚀电位、自腐蚀电流密度和腐蚀速率,汇总如表4所示。

表4 断口坑内EDS检测分析结果

从极化曲线测试图中可以看出,叶轮密封材料与轴之间存在电位差。根据图线的交点可以预测叶轮密封材料/轴材料偶对的电偶电位为-695.9mV,电偶电流为5.033μA。一般地,材料的自腐蚀电位越负,则越容易发生腐蚀;自腐蚀电流密度越大,腐蚀速率越快,因此叶轮密封材料更容易发生腐蚀。

表5 腐蚀电位数据表

3 结语

断口表面的裂纹是覆盖在断口表面的垢样和泥样覆盖层破裂后形成;腐蚀原因可能为叶轮和与其接触的叶轮密封环在同一介质中形成了电偶腐蚀,腐蚀形成的点蚀坑使密封环在凹槽处强度降低,在高速转动下发生断裂;其次也有可能是螺钉处钝化膜被破坏或者钝化膜受铁的污染而破坏,导致螺钉处发生腐蚀,最终因强度不足导致密封环断裂;因为螺钉材质不详,不排除螺钉与密封环形成了电偶腐蚀的可能。建议海上油田注水泵结构件采用统一材质,避免电偶腐蚀发生;同时不断监控注水水质,尽量避免在泵体内形成泥样和垢样,从而降低垢下腐蚀的风险。