风机轴锻件缩孔问题分析及工艺优化

2021-04-30姚忠波

姚忠波

(中国一重集团有限公司,黑龙江161000)

风机轴作为大型风电机组的主要部件,所承受的扭矩较大,性能要求很高。随着对风力资源的开发,风机轴尺寸越来越大,形状和生产工具都极其特殊,尤其在锻造流程上,工艺要求较高,需要合适的水压机载荷和工装、辅具,生产难度较大。

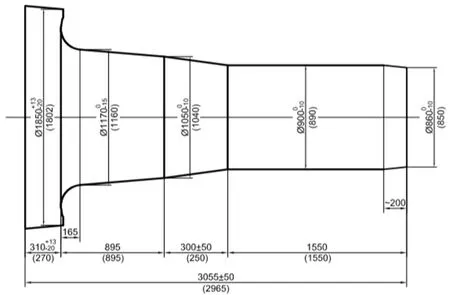

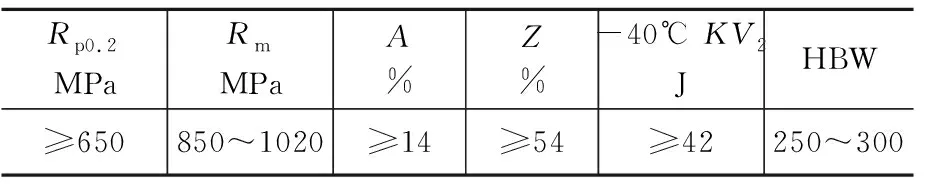

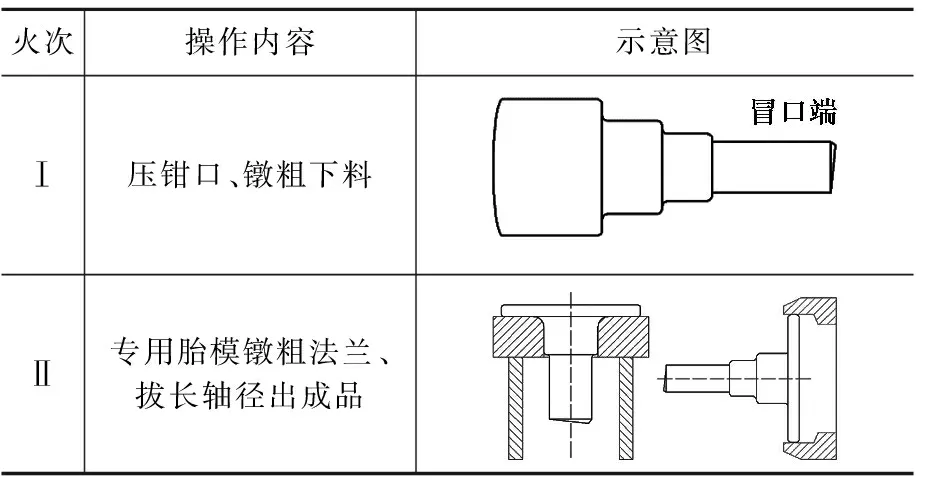

本文所述的风机轴毛坯尺寸见图1,按EN 10228-3:2016对产品表面100%进行超声检测,结果需符合EN 10228-3:2016 4级,材料为34CrNiMo6,性能要求见表1。该批次产品安排在公司60 MN水压机上生产制造,锻造方案采用了压钳口镦粗下料,专用胎模镦粗法兰、拔长轴径出成品的二火次锻造。而在试制生产中,采用此方案的试制锻件出现了轴颈冒口端缩孔残留的质量问题。本文针对上述问题,进行钢锭凝固模拟及锻造工艺分析,提出新的产品锻造工艺,改善锻件质量。

1 问题描述

该批风机轴锻件重22 t,净重17.055 t,材质为34CrNiMo6,选用锭型28 t,公司投制了四件试制产品,对成品轴颈端部进行无损检测,发现主轴1端部存在200 mm长缩孔缺陷,主轴2端部存在170 mm长缩孔缺陷,主轴3端部存在90 mm长缩孔缺陷,主轴4端部存在110 mm长缩孔缺陷。

产品端面存在明显肉眼可见直径∅50~100 mm孔洞,形状呈喇叭形,直径由端面至轴身逐渐缩小,从孔洞位置处于冒口端以及外观形貌可判断为缩孔,气割端部多余长度后仍有缩孔残留。

图1 毛坯尺寸Figure 1 Blank dimension

表1 性能要求Table 1 Performance requirements

2 原因分析

风机轴锻造工艺规定钢锭水口端为产品法兰端,冒口端为轴颈端,出现缩孔问题的轴颈部位属于钢锭锭身近冒口端部分,该产品质量问题除了锻造操作因素外还有所用锭型存在冒口一次缩孔深入锭身的可能,所以对所选用锭型的钢锭凝固模拟冒口一次缩孔形态及锻造工艺参数两方面进行原因分析。

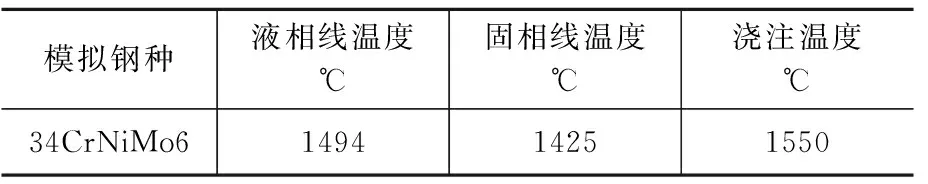

2.1 钢种34CrNiMo6钢锭凝固模拟

选取风机轴典型钢种34CrNiMo6进行模拟,主要模拟参数见表2。

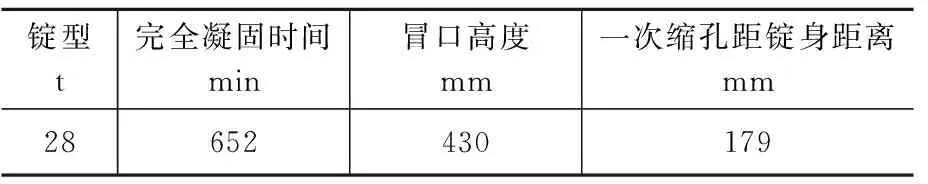

从模拟结果来看,一次缩孔最低点接近锭身,但尚未进入锭身(见表3、图2)。

表2 模拟钢种基本参数Table 2 Basic parameters of simulated steel grades

表3 浇注温度1550℃时的模拟结果Table 3 The simulation result at the pouring temperature of 1550℃

钢锭浇注后,冒口的钢水填补锭身钢水,凝固时产生了体积收缩,同时由于保温板保温性能并不理想,冒口端面出现100 mm左右的凹心,但一次缩孔距离锭身仍有179 mm的距离。根据模拟结果,对炼钢的实际过程进行跟踪检查,凹心情况及冷却过程与模拟情况相符,可以排除钢锭一次缩孔过深造成产品出现质量问题的因素。

2.2 锻造工艺分析

结合公司60 MN水压机及200 t·m操作机设备能力,该批次产品锻造方案采用了压钳口镦粗下料,专用胎模镦粗法兰、拔长轴径出成品的二火次锻造(见表4)。

表4 风机轴锻造工艺Table 4 Fan shaft forging process

通过对锻造实际过程跟踪及上述风机轴锻造工艺分析发现,锻件冒口端缩孔问题从第一火次压钳口时已经出现。我公司压钳口火次操作是在冒口根部开始布砧,将冒口压至操作机便于夹持的直径作为工艺钳口。结合钢锭凝固模拟结果及28 t下注钢锭冒口尺寸分析发现,压钳口方式不合理是造成上述缩孔质量问题的根本原因,具体分析如下:

(1)我公司28 t下注钢锭冒口直径∅1360 mm,高度430 mm,实际钢锭冒口端存在凹心特征。结合钢锭凝固模拟结果,冒口实心部分有效高度179 mm。

(2)锻造压钳口采用辅具为600 mm宽上平下V砧。压钳口操作以冒口根部为基准开始布砧,按照锻造工艺中针对轴类件端部锻造相关规定,为防止端部出现喇叭口形,端部下料需满足相对进给(b/h)为0.5~0.85(b为砧宽;h为坯料高度)以及下料长度大于直径0.3倍的要求,即压下长度应在450 mm左右,而实际冒口实心部分有效长度仅179 mm左右,相对进给量不足导致压钳口时冒口端面喇叭口产生,一次缩孔被进一步拉长且逼近锭身。

(3)拔长锭身部位时,通过压下道次的排布,与冒口相邻部位拔长时也同样存在上述下料问题,心部坯料长度方向增长较慢,表层坯料长度方向快速延长,造成缩孔相对被二次拉长,从而进入产品本体。

3 优化后的制造方案

通过上述原因分析,对风机轴制造方案进行如下改进优化:

(1)加强冒口保温板质量管理,避免出现冒口补缩不好时缩孔进一步下潜的情况发生。

(2)压钳口时,上锭身200~250 mm开始锻造,确保满足相对进给量。

(3)严格控制轴颈各部锻造余量,尽量将冒口端缩孔排出。

4 结语

通过加强过程管理、调整压钳口操作方法,在实际生产中采用改进后的工艺方案,轴颈端部缩孔质量问题得以解决,并得出以下结论:

(1)受钢锭凝固规律及冒口保温板保温性能影响,钢锭冒口存在一次缩孔及端面凹心。

(2)对于风机轴产品需考虑压钳口操作对钢锭一次缩孔的影响。

(3)通过工艺改进,锭身可利用部位得到扩展,材料利用率提高1%。