汽车传动系扭振噪声控制方法研究

2021-04-29张子珍

张子珍

(烟台汽车工程职业学院 学生处, 山东 烟台 265500)

0 引言

不断升级的汽车市场消费需求促使多用途汽车(MPV)行业得到快速发展,备受消费者青睐,目前汽车乘坐舒适性已成为衡量汽车性能的一项重要指标,而汽车在实际操作过程中产生的振动与噪声会不同程度地影响舒适性,关于振动噪声方面的相关法规也愈加严苛,如何有效地控制振动与噪声一直是汽车生产厂商的关注与研究重点。本文主要针对多用途汽车存在的传动系扭振噪声问题,在建立动力传动系模型的基础上,对控制扭转振动的方法进行了研究。以期为解决汽车的减振降噪问题提供参考。

1 设计分析

随着多用途汽车市场占有率的不断扩大,用户对车辆的舒适性要求不断提高,具有结构轻量化特点的多用途汽车在较大动力发动机的作用下,若不加以有效控制,会产生较大的振动噪声。车辆在中低转速下会出现较大的车内轰鸣声,噪声问题较为严重,而导致该噪声的根源在于动力传动系统的扭振。关于传动系统扭振问题及相应解决方案方面的研究已经取得了一定的进展,现阶段主要可划分为两大类解决方案:(1)主要通过扭转减振器、双质量飞轮等部件的加装方法实现对传动系统扭振的控制,这种方法通常需结合使用相应的附加子系统,进而增加了原传动系统的使用成本及复杂程度,不利于车辆可靠性的提高;(2)另一种是对传动系参数进行优化,传统基于经验及实验分析的优化方法较为常用,对扭转振动的优化主要通过改变传动系中的灵敏参数来实现,但因受到不确定性的限制导致实际难以得到最佳的优化效果。本文在分析了某前置后驱汽车动力传动系统扭振特性的基础上,针对其存在的扭振问题,结合现有研究成果,基于理论分析和仿真计算,提出了一种综合优化方案[1]。

2 传动系建模及分析

传统的前置后驱汽车普遍存在低转速车内轰鸣声问题,研究表明其主要使由传动系扭振引起,传动系的复杂程度较高,扭振所具有的固有频率同外界激励作用频率一致时,会引起扭转共振,当共振载荷较大时会直接影响到车辆的零部件及性能。为有效提高对车内轰鸣声的控制效果,本文对某前置后驱汽车的传动系扭振特性进行了系统地研究,在此基础上进行建模与试验分析。

2.1 模型建立与扭振试验

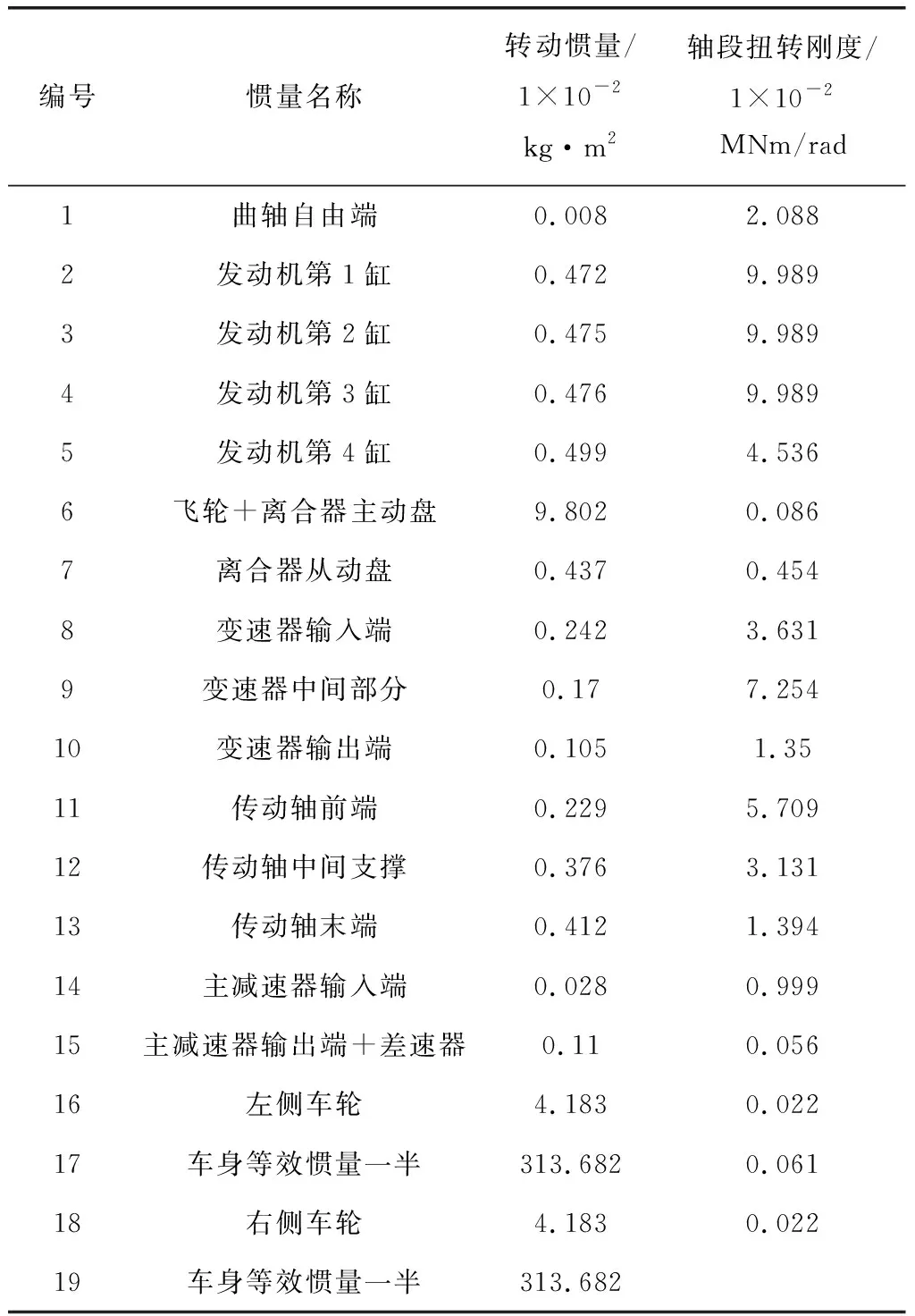

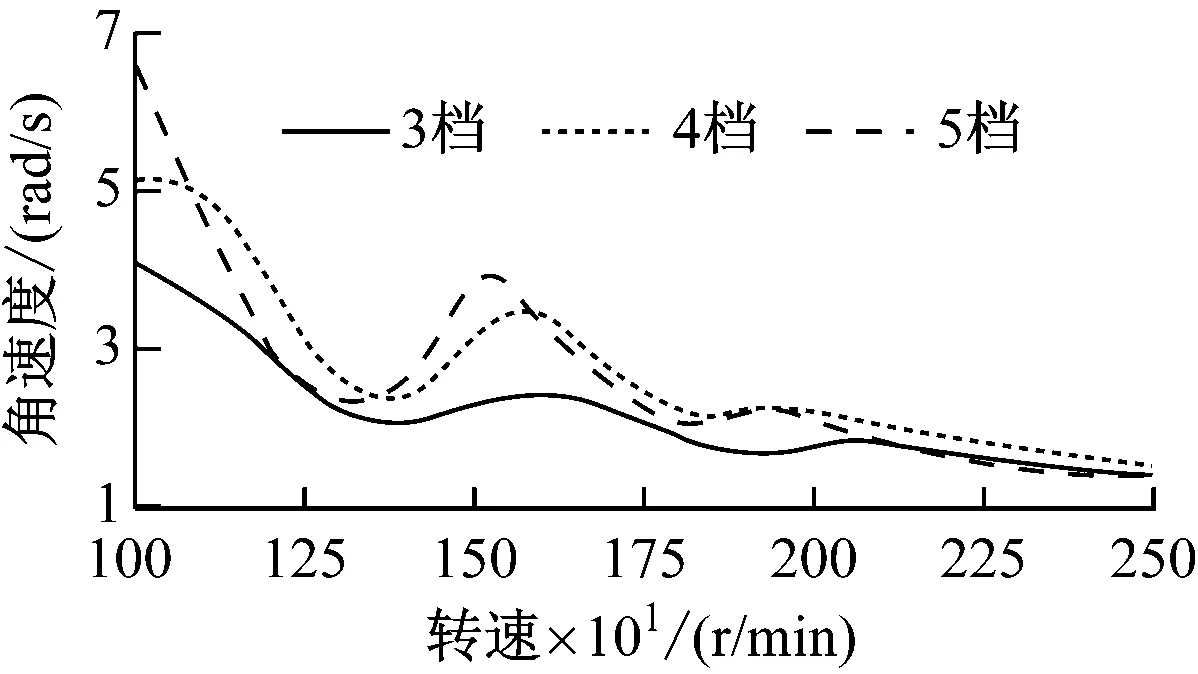

该前置后驱汽车搭载1.5 L直列四缸汽油机,传动系动力学参数采用三维实体建模并经过计算后得出,在此基础上完成用于仿真分析的19个自由度扭振模型的建立,具体模型参数,如表1所示。

传动系当量系统,如图1所示。

表1 传动系扭振模型参数

图1 传动系当量系统

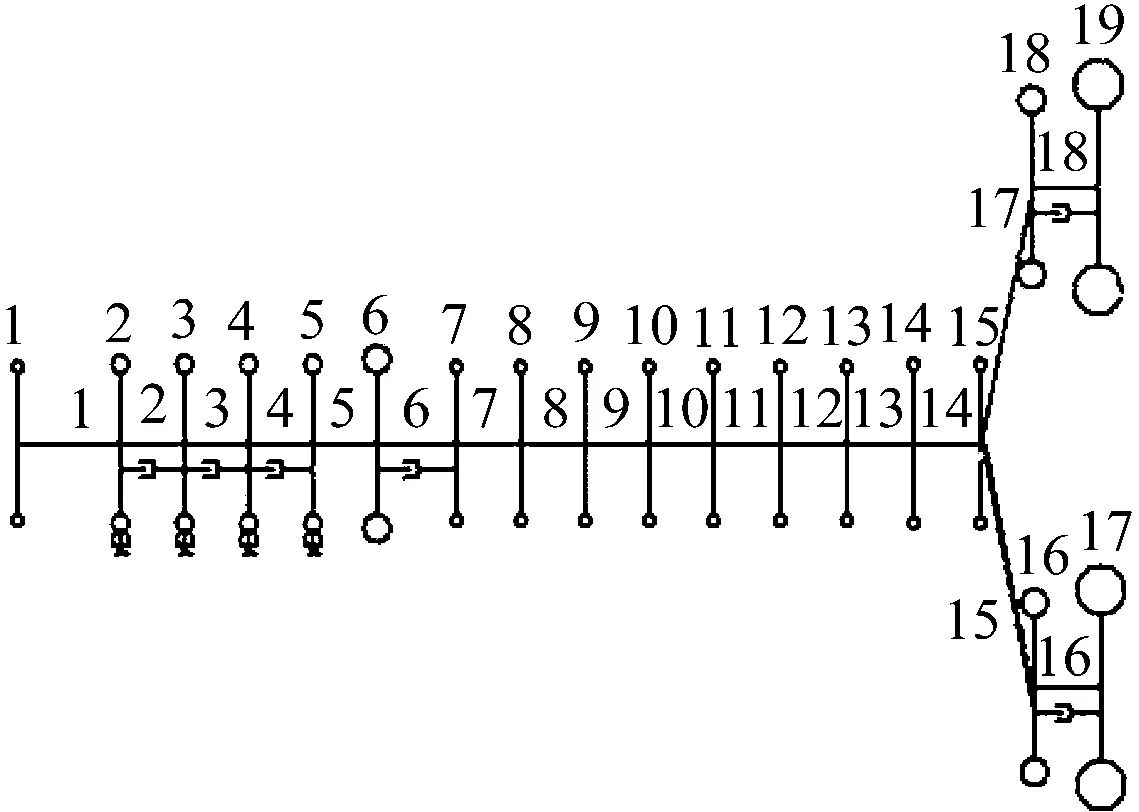

采用缓油门加速工况,在转毂上进行扭振试验,共选用了具有扭振响应较大且易于测试优势的4个扭振测点,即主减速器、变速器、传动轴及飞轮,测点布置的示意图[2],如图2所示。

图2 扭振测点布置示意图

2.2 模型验证

(1)

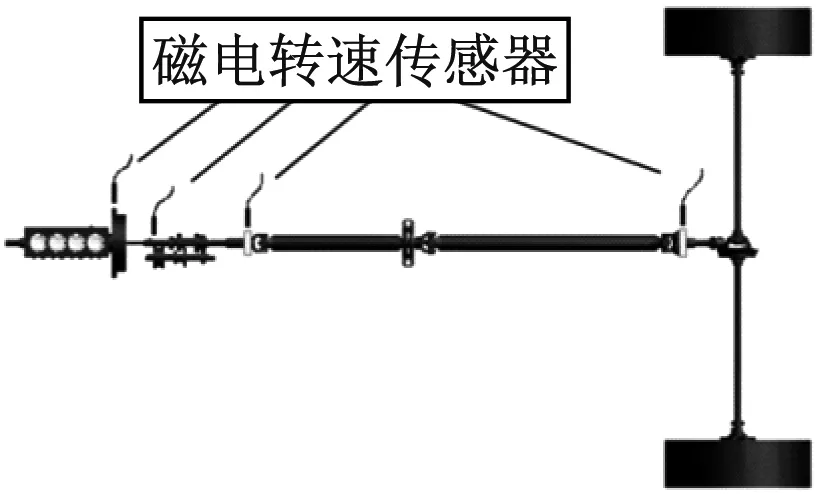

对上式采用TVCA软件进行求解,通过阶次分析,得到主减速器输入端测点的扭振角速度变化曲线,如图3所示。

图3 扭振角速度变化曲线

再将其峰值频率对比上述计算结果,如表2所示。

表2 传动系扭振固有频率对比结果

模态频率测试值的误差不超过5%[3]。

(2)

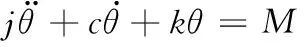

该方程需基于对象车型的激励力矩完成求解过程,传动系存在多种激励,传动系扭振分析主要需使用到其中的发动机激励,具体由缸内气体燃烧产生的气体力矩和曲柄连杆机构运转产生的往复惯性力矩构成,需结合运用示功图和部件结构参数完成这两种力矩的获取,本文通过模拟发动机运行工况完成(2 600 r/min)的示功图的获取,如图4所示。

图4 示功图

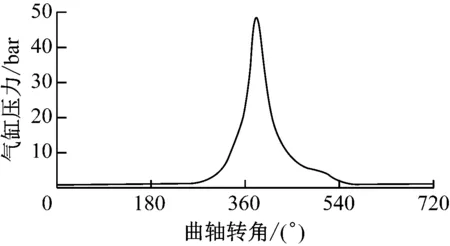

具体先建立发动机GT-POWER模型,再对典型工况进行仿真试验。各简谐力矩的变化规律则通过简谐分析典型工况示功图获取,在此基础上通过拟合曲线得到谐次简谐力矩。受迫振动响应测试结果的变化趋势同计算结果的一致性较好,并且在低转速段具有较好的重合度,说明模型参数及所建模型准确有效,能够满足研究传动系扭振问题的需求。飞轮端扭振响应的测试结果[3],如图5所示。

图5 飞轮端扭角幅值对比结果

2.3 轰鸣声的产生及控制

由传动系扭振引起的车内噪声主要表现在:(1)传动系中齿轮副在出现转速或扭矩波动时,会受其影响导致齿间冲击的出现,此时冲击产生的噪声会由箱体辐射到车内,并且受到冲击的齿轮轴会导致箱壁的横向振动及周围空气振动,进而产生噪声;(2)后桥壳体受到波动的转速或扭矩的影响会产生回转角振动,并在输入半轴及主减速器后产生交变力,递至车身引起钣金件振动,产生结构和空气噪声。本文通过降低扭振幅值使传动系扭振的传递幅度得以有效降低,进而降低车内轰鸣声[4]。

3 扭振优化

在完成建立传动系统模型的基础上,通过灵敏度分析传动系统的参数实现主要影响参数的获取,根据多目标优化思想优化扭振问题中的相关参数。

3.1 传动系统参数优化

(1) 目标函数,针对变速器和主减速器两个输入端(分别对应下文的 Objective_1、2),为了能够在1 000~3 700 r/min内,得到幅值最小的二阶扭振,分别由ω1~ω56表示角速度幅值,定义目标函数表达式如下。

y=min(ω1,ω2,…,ω56)(rad/s)

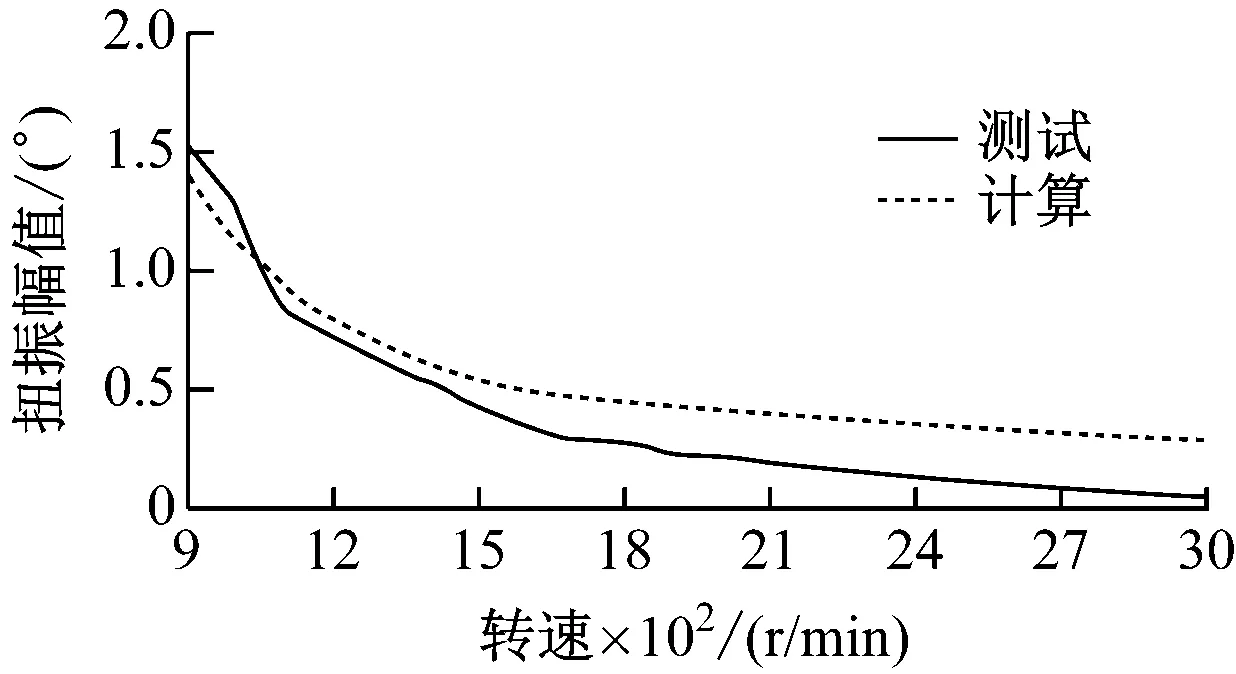

(2) 优化变量,选取上述7项关键参数作为优化变量,由x=(x1,x2,…,x7)表示。

(3) 约束条件,将原系统关键参数结合企业指定的参数变动范围完成具体优化范围的设置[5-6],如表4所示。

表4 关键参数变化范围

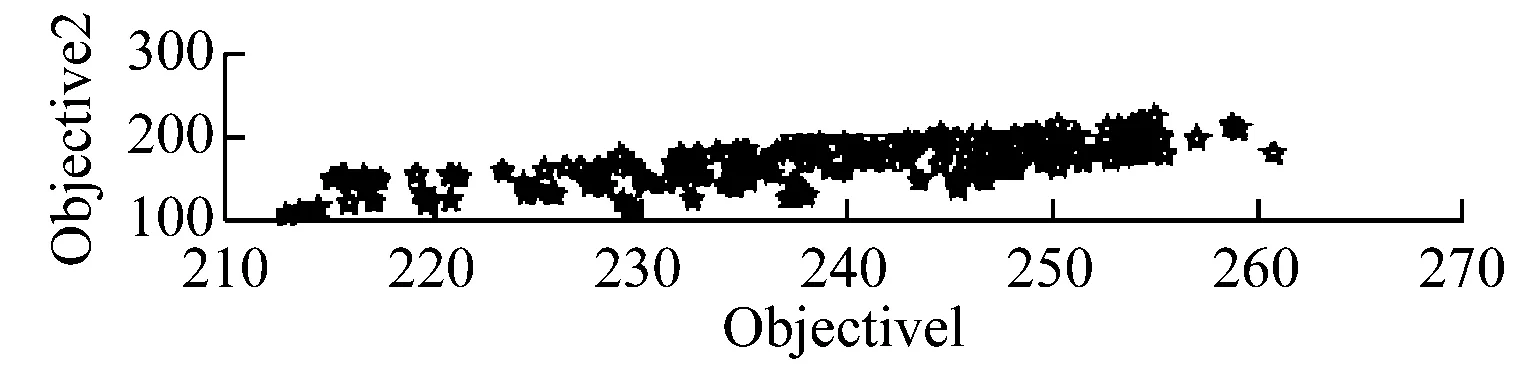

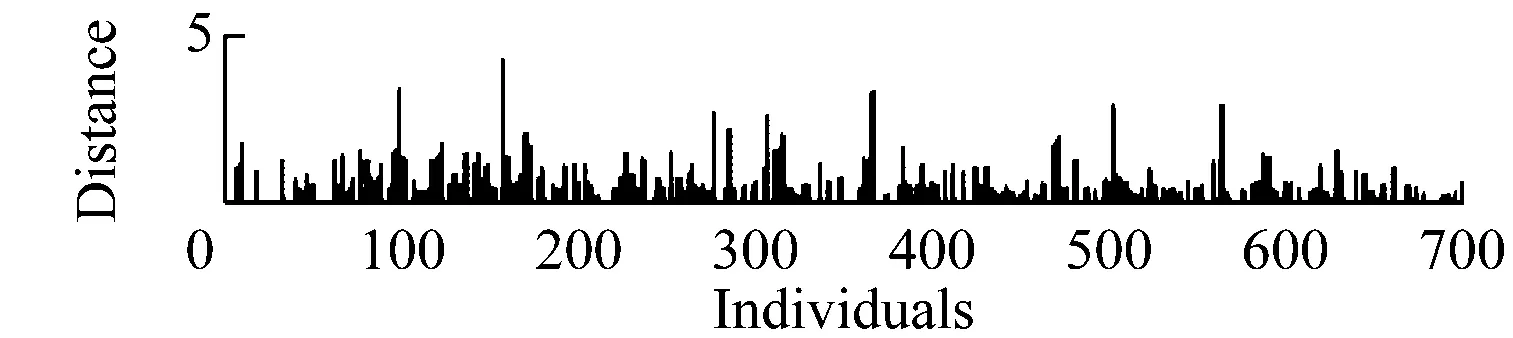

(4) 使用遗传算法获取优化结果,在 MATLAB 中完成动力传动系统的程序编写后,对7项关键参数采用遗传算法进行优化。遗传算法解集图,如图6所示。

图6 遗传算法解集图

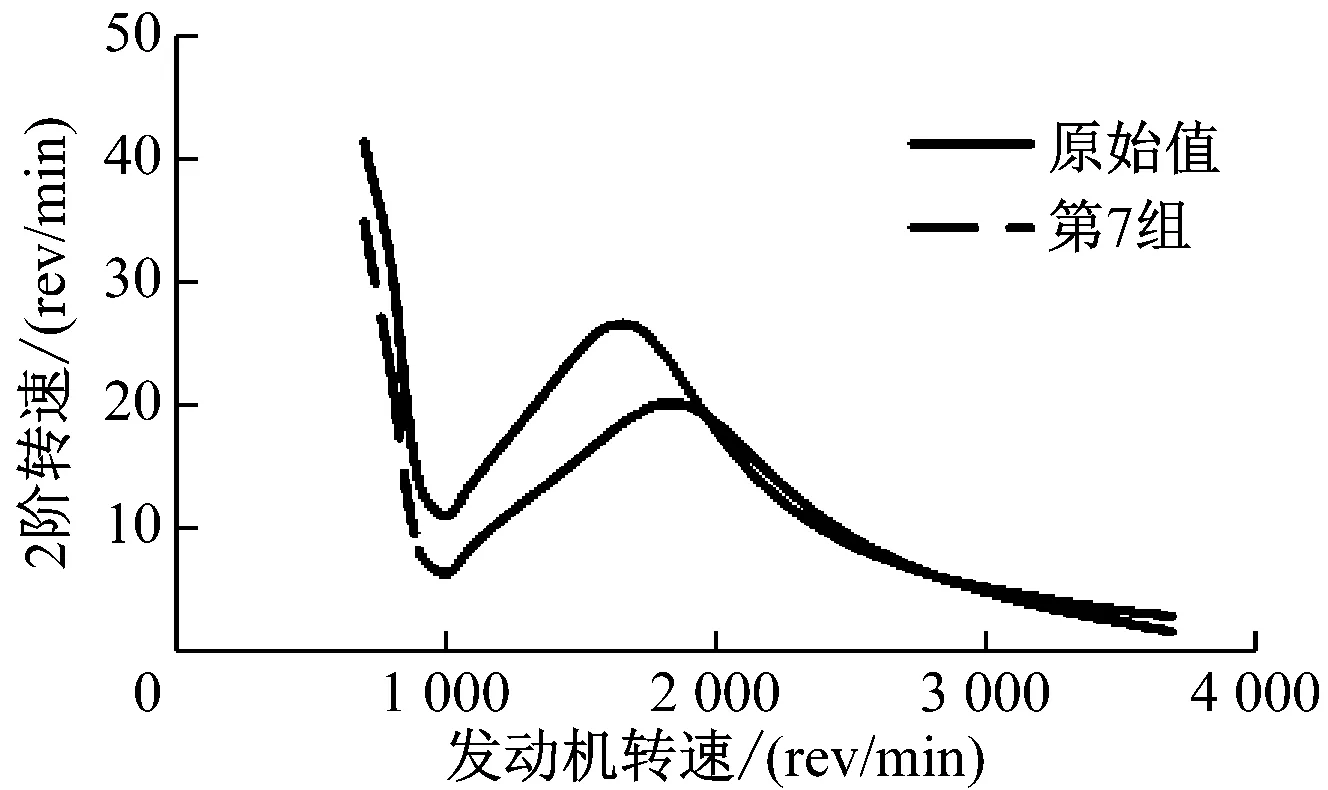

其中的第7组优化结果,如图7所示。

图7 第7组输入端优化结果

从中选出降低效果较好的解,第7组降低了约26%,变量的具体数值与变化幅值,说明优化效果较好[7],如表5所示。

表5 优化解集

3.2 双质量飞轮优化

加装双质量飞轮的模型在上述模型的基础上,通过调整相应惯量及刚度参数即可得到,同样对双质量飞轮参数进行优化,目标函数与前文一致。

(1) 优化变量,由x=(x1,x2,x3)表示飞轮刚度、初级与次级飞轮惯量参数3个优化变量。

(2) 约束条件,所设置的优化范围[8],如表6所示。

表6 参数优化范围

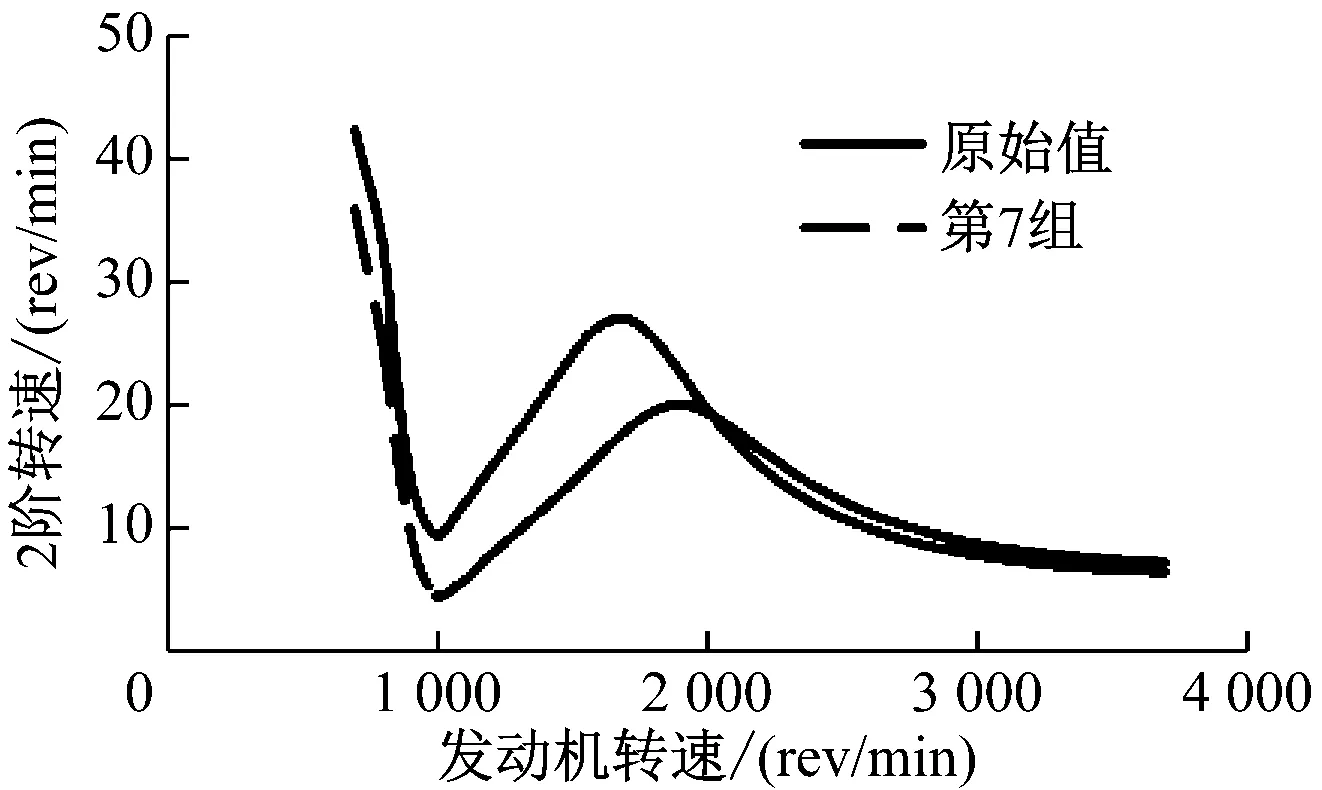

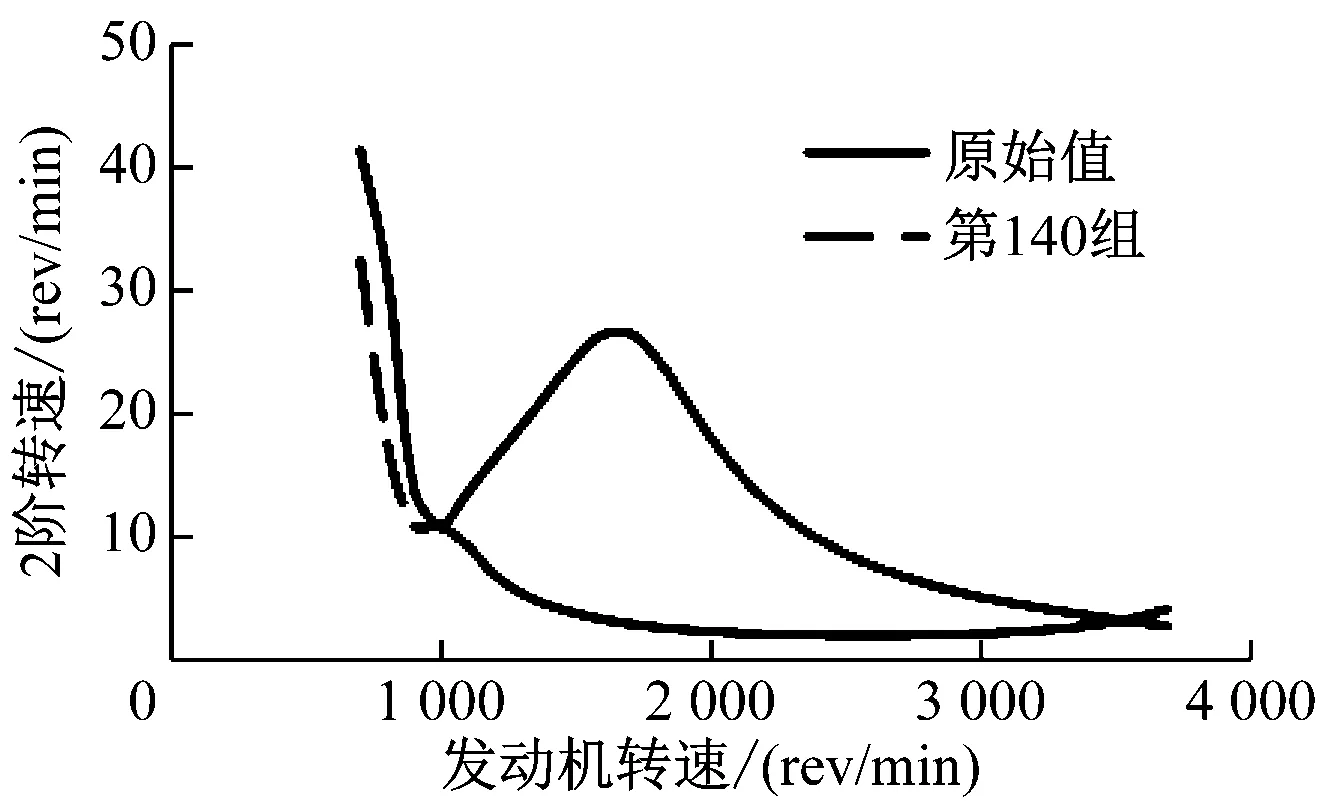

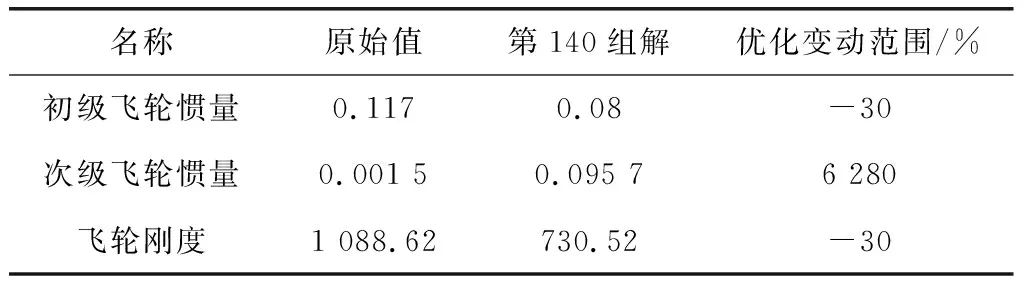

(3) 优化结果,选出降低效果较好的解,第140组的优化结果,如图8所示。

扭振峰值在1 600 r/min 附近消失,变量的具体数值,扭振幅值得到明显降低,优化效果显著,如表7所示。

图8 优化结果

表7 优化解集

4 降噪方案及验证

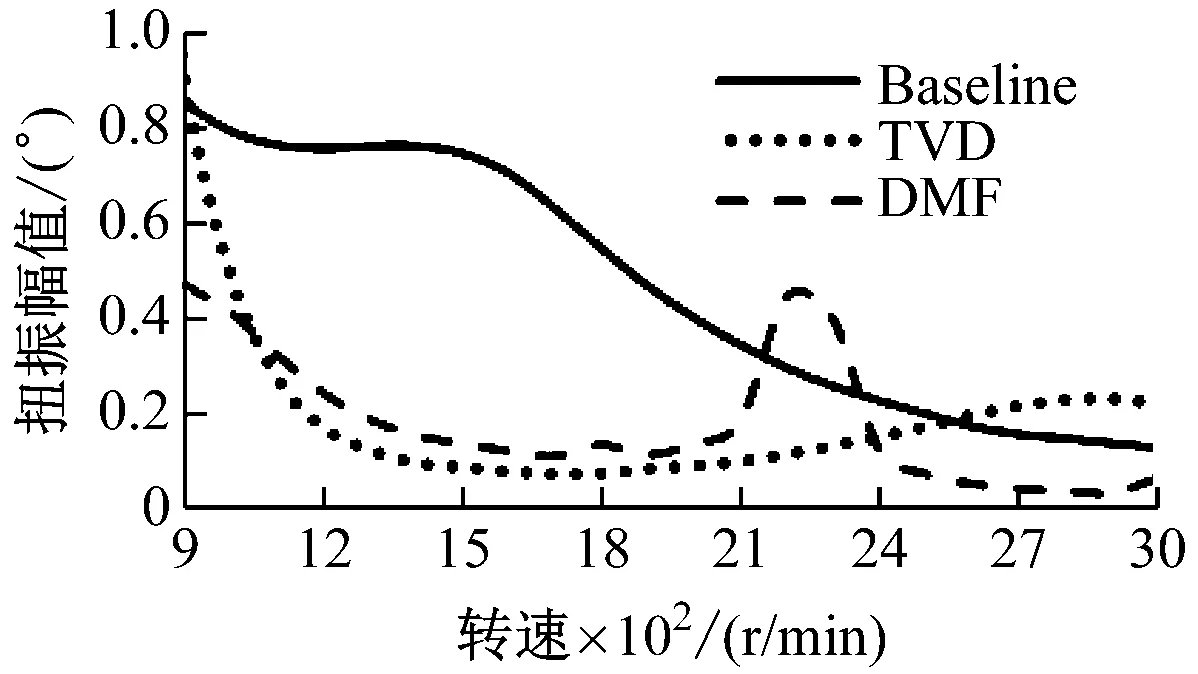

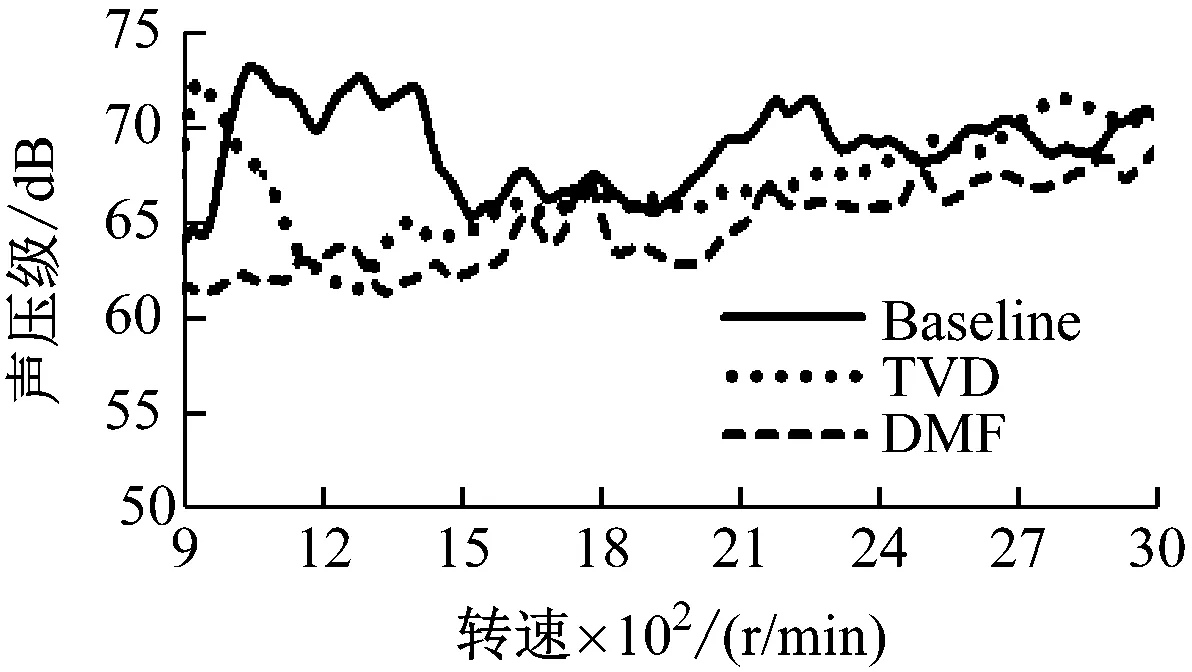

以主减速器处扭振幅值为标准评价各方案有效性,扭振角位移以及附加扭矩计算结果,如图9所示。

档位升高扭振共振频率会随之降低,使用阻尼弹性减振器(TVD)有效提高了对扭振能量的吸收效果,同时便于改变系统的临界转速,实际需基于对各档位的充分考虑,完成对TVD的匹配,在匹配设计减振器时,选择53 Hz共振点,据此计算得出TVD惯量和刚度,将TVD安装于传动轴末端后,结果表明扭角幅值及扭振附加力矩得到明显降低,但扭振响应在900 r附近仍较大。双质量飞轮(DMF)实现了对飞轮惯量分配有效调整,进而改善传动系扭振特性,第二飞轮有效避免了发动机转速波动的向后传递,匹配双质量飞轮后,有效降低了主减速器扭振幅值,但出现了新的共振峰值,可通过调整阻尼参数对其峰值进行控制,车内噪声有明显改善,尤其是低转速段噪声幅值得以明显降低,明显减小了车内轰鸣声,效果优于安装TVD的效果[9],如图10所示。

图10 车内噪声变化

5 总结

本文通过建立扭振当量系统模型完成自由振动的计算,通过对象车型发动机模型的建立实现发动机激励力矩的获取,结合阻尼弹性减振器和双质量飞轮的运用,实现了对扭振共振的有效控制及扭振向后传递的有效隔离,基于所构建的模型对传动系扭振特性进行研究,有效降低了车身的扭振激励,针对扭振性能受到传动系统参数的影响,采用灵敏度分析法找出影响较大的参数,将其连同双质量飞轮参数采用遗传算法进行优化,通过对搜索过程的自适应控制实现最优解的求取,进一步改善了传动系扭振特性,进而有效提高了抗扭振效果。试验结果验证了本文模型及控制方法的有效性,使低转速车内轰鸣声问题得到明显改善,具有一定的实际应用价值。