岸边集装箱起重机钢绞线加高工装提升系统

2021-04-27徐亚光

冒 建 徐亚光

上海振华重工(集团)股份有限公司

1 引言

为保证岸边集装箱起重机(以下简称岸桥)加高改造工作顺利完成,受场地、设备、周期等条件限制,设计了岸桥钢绞线加高工装提升系统。在设计过程中不仅要考虑其安全性、稳定性,也必须考虑工装的承重能力、安装形式、工装油缸的同步性能及电气液压系统的连续性,明确安装工艺,确保系统的安全、可靠、稳定的运行,有效缩短岸桥加高提升的时间。

2 系统的组成结构及运行原理

钢绞线提升工装是主要由机械结构、液压系统泵站总成、提升油缸、锚具、提升钢绞线及相关附件组成。总电源连接至主电控柜,分路动力电源分别至每台泵站,每台泵站有信号电源线至左、右两只提升油缸,每只提升油缸由软管连接至泵站,分别用于上下锚定油缸及主顶升油缸;控制电脑与主电控柜之间,以及主电控柜与泵站之间采用DP连接通讯。

2.1 机械结构

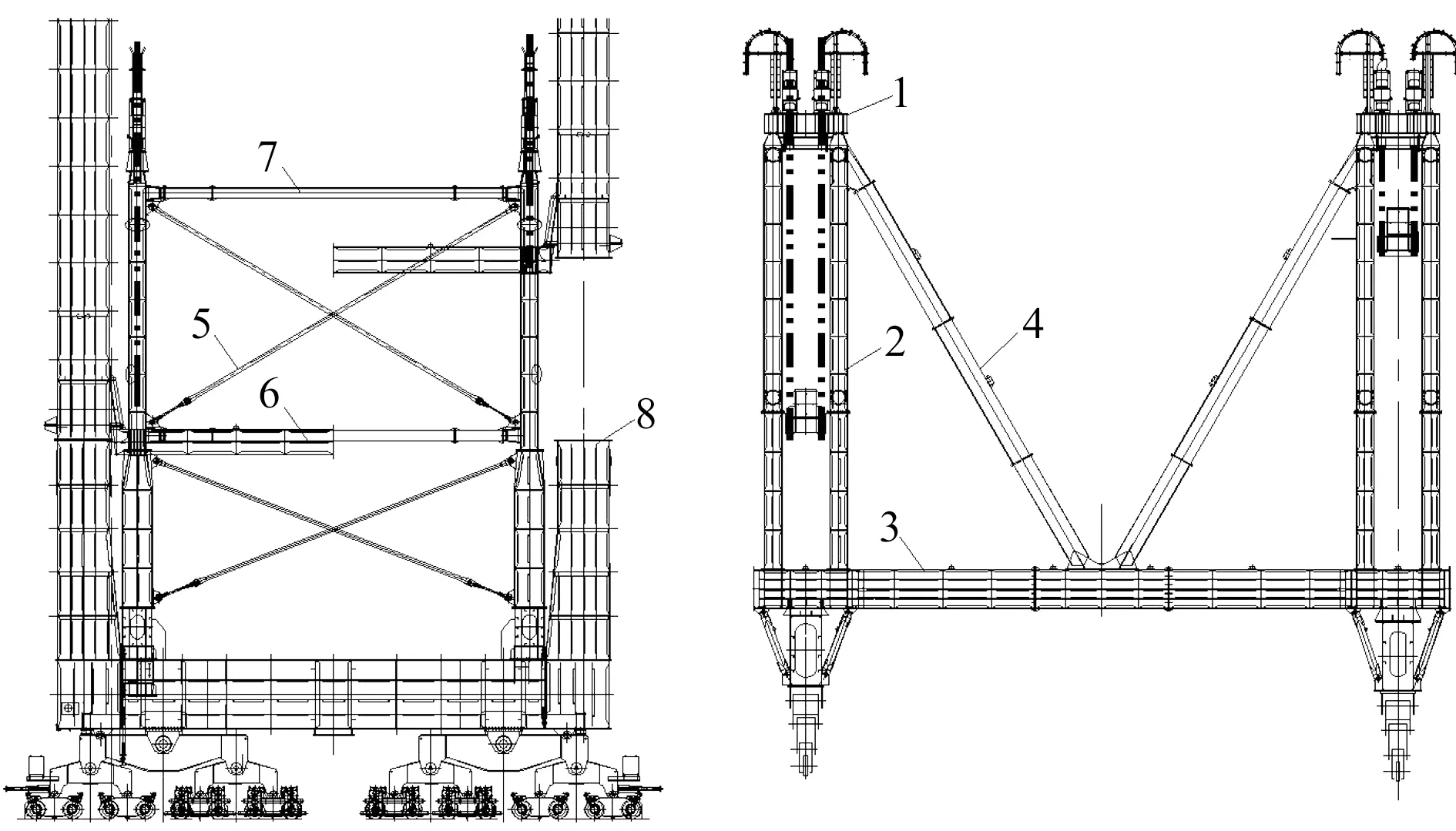

岸桥钢绞线加高工装是由塔架、水平联系梁、扁担梁等组成(见图1)。将塔架安装并固定在岸桥下横梁上,通过联系梁将塔架下部机构连接在一起,使其成为一个稳定的方框结构;上部结构通过加强斜撑管,水平撑管等组成一个稳定坚固的框架结构,确保了结构的稳定性。结构间的连接均采用紧固件和销轴装配方式,减少了现场焊接工作。在提升过程中,扁担梁跟随钢绞线向上运动,从而实现岸桥的提升加高。

1.顶升支座 2.塔架 3.水平联系梁 4.加强斜撑管 5.拉杆 6.扁担梁 7.水平撑管图1 机械结构安装总图

2.2 液压系统设计

每个液压泵站总成主要由柱塞泵、齿轮泵、比例阀、电磁换向阀及安全溢流阀等组成[1]。柱塞泵为提升油缸提供动力源,主泵回路通过比例阀等部件进行换向、速度调节来控制提升主油缸的动作,每只提升主油缸安装有压力传感器,实时监测油缸载荷变化,以实现对油缸同步性、速度及方向的精准控制。齿轮泵为其辅助锚具装置提供动力源,辅助泵回路通过电磁阀等部件进行换向来控制锚具油缸的动作。

提升作业时,通过提升油缸的运动带动钢绞线带载运行,钢绞线上端由提升油缸上下锚具油缸的开闭锁住,下端由固定锚具锁住带载。泵站作为动力源,比例阀根据提升油缸的位移变化自动调节运行速度以保证所有油缸的同步性。

2.3 提升油缸设计组成及运行说明

一只提升油缸总成集成了上下锚具油缸、提升主油缸、安全阀块及压力传感器、位移传感器、上下锚感应限位、接线盒、锚具等部件(见图2),电气信号通过电气快插接头连接[2]。钢绞线通过上下锚具的转换受力,配合油缸的伸缩,实现钢绞线束的提升与下降。

1.主油缸 2.下锚装配 3.上锚装配 4.固定锚 5.下锚支柱6.起重吊耳 7.六角螺母M36 8.位移传感器 9.压紧小油缸 10.防撞杆图2 提升油缸总成外形图

自然状态下,所有锚具都由弹簧压在锚孔内,处于“停”的状态(见图3)。提升作业时,上锚紧、下锚停,主油缸的伸缸动作带动钢绞线上升;伸缸到位后,下锚紧、上锚松,主油缸空载缩缸,到位后,然后再进行下一次带载上升;反之运行进行带载下降。

1.压紧小油缸 2.锚具压板 3.压缩弹簧 4.锚具 5.定锚块 6.钢绞线导向管图3 锚具结构图

2.4 锚具及钢绞线选型及参数要求

锚具采用锥形锚[3],锥型锚具主要由锚具和夹具组成(见图4)。要求锚具、夹具和连接器具有可靠的锚固性能、足够的承载能力和良好的适用性,以保证充分发挥预应力筋的强度,并安全地实现预应力张拉作业。其优点为:①减少大量准备工作,钢绞线穿入孔道方便;②锚固性能可靠,钢绞线不滑动;③如一束钢绞线下料长度不等,安装夹具时还可予以调整,使每根钢筋应力仍较均匀。

1.夹具 2.锚具 3.夹片弹簧图4 锥形锚结构图

钢绞线采用高强度低松弛预应力模拔钢绞线[4],常见抗拉强度为1 860 MPa,屈服强度高。模拔的预应力钢绞线在绞合后经过一次模具压缩过程,结构更加密实,表层更加适合锚具抓握,主要用于提升工程。其公称直径、抗拉强度、破断拉力、钢绞线数量都需根据岸桥实际重量来选型,且选用的钢绞线需符合国际标准ASTM A416-87a,抗拉强度、几何尺寸等都有严格保证。

3 提升系统的现场安装及工艺要求

提升系统现场安装工作需建立在机械结构搭建完成的前提下,现场规范有序的安装提升系统将有助于大大缩短现场施工时间,提高提升系统的安全性和稳定性。其安装工作主要分为钢绞线安装、地锚安装、液压系统安装及电气系统的连接安装等[5]。将钢绞线按照相关工艺要求穿入提升油缸内,完成提升油缸的吊装工作后,安装相应的地锚装置,将液压泵站与油缸相连接,电气主控柜和操作系统连接,最后进行钢绞线和机械结构的连接固定,完成安装。

3.1 钢绞线与油缸的连接

钢绞线截断长度根据实际提升高度要求等参数来执行,钢绞线有左旋和右旋之分,从油缸底部安装面开始,选定相应基准,左右旋钢绞线依次进行安装。

钢绞线切割要求专门规划安全场地,不允许车辆等设备对钢绞线进行碾压,对场地内焊接地线进行隔离,严禁钢绞线导电流。为了顺利安全地把钢绞线穿入油缸,钢绞线切割完必须对钢绞线两头进行打磨成30°,不得有凸起毛刺及锋利角。

钢绞线切割完成穿油缸前仔细检查,不得有散股、油漆、硬折弯等情况。钢绞线穿入油缸一般采用平穿法,即油缸平放,钢绞线按照相应要求一根根穿入对应孔。在穿入油缸前,先将提升油缸锚具油缸连接上小型电动泵站,强制打开上下锚具,锚具开启到位后进行钢绞线安装。穿入时应缓慢穿入,严禁用强力强行冲入,如果穿入存在困难,应认真检查原因再行后续操作。所有钢绞线穿入后,仔细检查锚具状态,要求钢绞线相互不交叉,下部整齐,钢绞线伸出提升油缸1.5 m左右。确认无误后锁紧锚具,使用U型夹夹紧所有钢绞线,确保吊装安全。油缸底部两根钢绞线做好标识,以便后续地锚与钢绞线的连接,吊装过程中,严禁20 m范围内有人员,防止钢绞线坠落伤人。

3.2 地锚装置的安装

地锚为固定锚,是和载荷相连接的关键装置,地锚安装方向根据提升油缸安装方向,方向唯一,钢绞线依次穿入。工艺要求检查确认钢绞线预紧,使用力葫芦将每根钢绞线从地锚底部将钢绞线拉紧至需要的预紧力。地锚钢绞线穿入时,务必做好标识,一般先穿好内圈再穿外圈,确定好首根位置及旋转穿入方向,保证所有钢绞线穿入正确,钢绞线穿出地锚距离保证300 mm以上,并使每只地锚上所有钢绞线穿入后在自然状态保持较一致的较紧状态。由于钢绞线自带扭矩,为防止地锚受力旋转,在地锚安装完成后,在地锚内侧面焊接挡板防止旋转。

3.3 液压泵站与油缸软管连接

每台泵站分别供油至2只提升油缸,每只提升油缸的油路连接为:2根软管总成至提升油缸主油缸(进出油口),2根软管至提升油缸总成上锚具油缸(进出油口),2根至提升油缸总成下锚具油缸(进出油口)。连接安装时,整理好每根油缸所用所有软管(包含1根连接电缆),分别在软管总成、油缸上做好标识与泵站出口标识保持一致,做到三者一一对应,确保连接正确。其软管与油缸、液压泵站采用快速接头对接形式,能最大程度地缩短系统安装连接时间。考虑结构高度因素,提升油缸与泵站之间液压软管固定在钢结构上,防止油管接头垂直过度受力。同时连接形式要考虑最小的弯曲半径,防止软管在工作过程中由于疲劳发生断裂。

3.4 电气系统的连接

总电源线接至地面主控站,主控站有4路开关接4路电源线至4台液压泵站内控制柜,每台泵站控制柜内有2路控制电缆分别至2只提升油缸,由快插接头连接。控制电脑与主控站PLC之间采用网线连接,主控站与泵站内控制柜采用Frofibus-DP通讯连接[6],通讯线的连接需尽量避免靠近电源线,以免造成干扰。

4 结语

提升系统设计要充分考虑实际提升过程中的危险因素,确保提升系统设计的稳定性与可靠性。现场施工工艺要求确保提升工作的安全稳定性,合理的工艺流程能有效地减少现场施工时间,达到提升系统最为理想的设计、运作与施工目标。