等效刚度法计算波纹夹层板弯曲变形与应力

2021-04-27王小明魏强潘曼

王小明,魏强,潘曼

1 中国舰船研究设计中心,湖北 武汉 430064

2 船舶振动噪声重点实验室,湖北 武汉 430064

0 引 言

夹层板由上、下面板和支撑此2 个面板的中间芯层组成。通常芯层与面板的连接方式可以是激光焊接[1-2],也可以是粘结[3],这样组成的新结构被称为结构复合材料。芯层的结构形式有波纹型(V 型),I 型,Y 型,O 型,Z 型和梯形等。与普通板或加筋板相比,夹层板具有比强度和比刚度高的优点,经常被应用到船舶工程、航空航天工程、列车车厢和桥梁工程中[4]。由于夹层板芯层具有形式多样、材料选择空间大、设计范围宽泛的优点,所以得到了广泛的研究。

在波纹夹层板弯曲问题的研究中,逐渐形成了2 个研究方向:一个方向是把波纹夹层板等效成正交异性板,按照正交异性板进行求解[5];另一个方向则是直接根据芯层的实际形状,忽略面板与芯层连接位置处的剪应力连续条件,上、下面板运用经典薄板理论,芯层采用一阶剪切变形理论求解[6]。

在第一个研究方向中,等效刚度和等效弹性参数的确定和计算方法是重点。1951 年,Libove 等[7]把波纹夹层板整体等效成正交异性板,考虑夹层板拉伸与弯曲耦合,剪切与扭转耦合,并在弯曲问题中考虑了横向剪切力,运用变形等效原理推导了夹层板的等效刚度、等效模量和等效泊松比等弹性常数。后来,文献[7] 的研究成果受到很多学者的重视,纷纷运用该方法研究其他结构形式的夹层板弹性常数,例如,Fung 等[8-10]研究了Z 型和C 型夹层板的弹性常数计算方法, Atashipour等[11]推导了正弦波纹芯层的弹性常数,Yu 等[3]和Nilsson 等[12]沿用了文献[7] 的方法,但是将夹层板的生产工艺一并考虑,即把面板与芯层间的粘结层或焊缝层的受力状态做定量分析,推导了更为精准的弹性常数。此外,Shaban[13]采用能量法研究了梯形芯层的等效弹性模量、模量与截面参数的变化规律,Bartolozzi[14-15],Park[16]和Wang[17]分别采用不同方法研究了芯层的等效弹性模量,然而,如何根据芯层等效弹性模量来计算夹层板的整体刚度却未提及,而直接按照文献[7] 的方法求解夹层板整体弯曲刚度和剪切刚度,其过程非常复杂。

为了避免推导过程的繁琐复杂,本文在求解过程中,将首先求解波纹夹层板的芯层等效弹性参数,应用层合板理论计算整体弯曲刚度和剪切刚度,然后将结果代入正交异性板弯曲微分方程中,确定夹层板的弯曲微分方程,最后采用双傅里叶级数法求解该微分方程,从而计算出面板的位移和应力。

1 芯层等效弹性模量

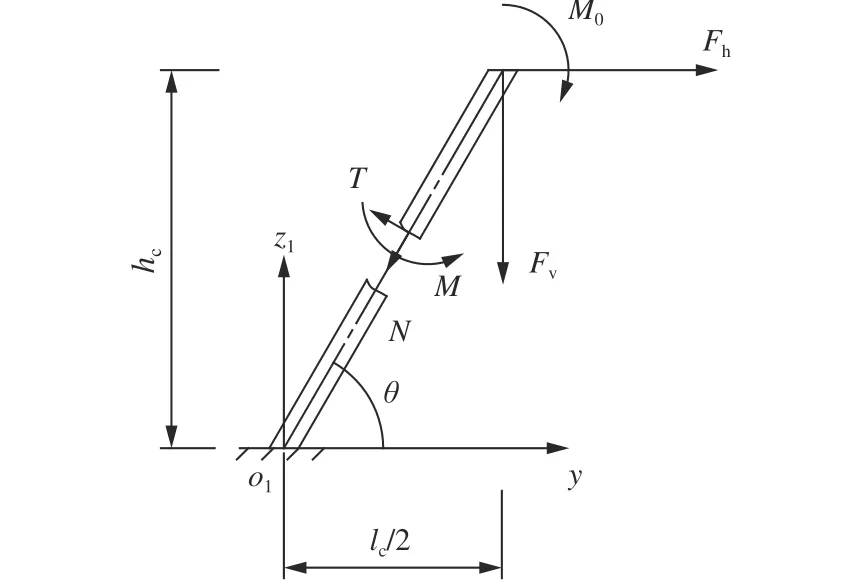

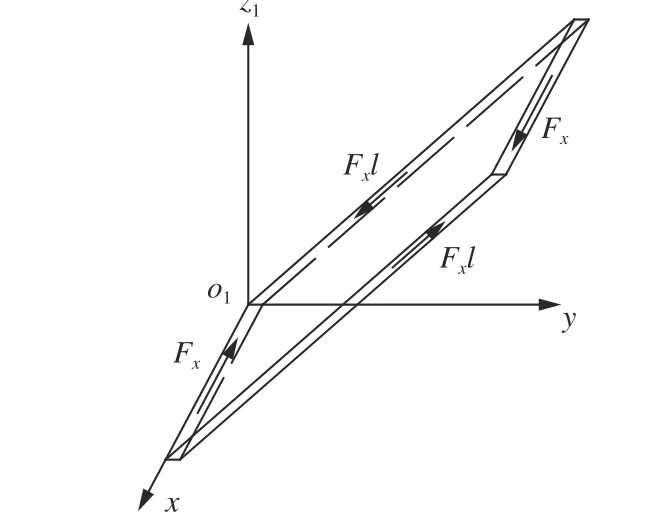

芯层等效弹性模量的计算原理是变形等效,即在外力相等的条件下波纹芯层实际的位移和均质模型的位移相等。Bartolozzi 等[14]提出了一种计算正弦波纹板芯层等效弹性模量的方法,本文参考这种方法,推导波纹板的芯层弹性模量。波纹夹层板和坐标系如图1 所示。图中:x轴沿着芯层的母线方向,y轴沿着芯层的波纹方向,z轴指向下方垂直于xoy平面(xoy平面位于夹层板芯层的中面);z<0 一侧的面板叫上面板,z>0 一侧的面板叫下面板,其中,上面板厚度为tt,下面板厚度为tb,芯层板厚tc,芯层净高hc,芯层周期长度lc,芯层半周期斜面边长为l,芯层倾斜面与面板夹角为θ。分析时,以普遍常见的上、下面板和芯层都用同一种材料制造的夹层板为研究对象,材料的弹性模量为E,剪切弹性模量为G,泊松比为µ;等效弹性模量推导过程中,x方向长度设为单位长度。

图1 夹层板与坐标系统Fig. 1 Sandwich and coordinate system

1.1 等效模量

在图2 所示的坐标系中,半周期的芯层中心线方程可以表示为

图2 计算G cyz 模型与坐标系统Fig. 2 Model for calculating G cyz and coordinate system

图2 所示的芯层任意一点的内力力矩M、拉力N和剪切力T分别表示为

根据卡氏定理(Castigliano's theorem),芯层顶点的位移可以按照式(5)~式(7)计算。

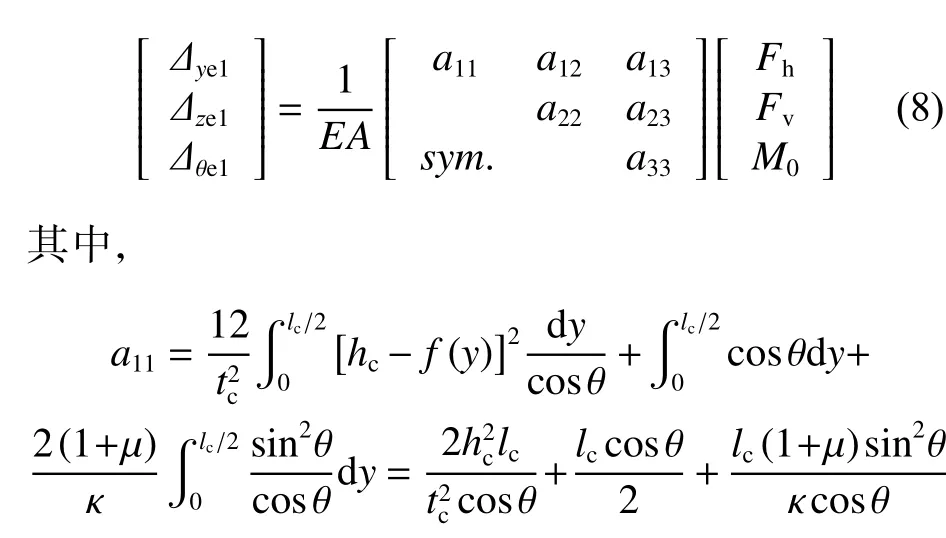

将式(1)~式(4)代入式(5)~式(7),可以计算出这3 项位移,用矩阵方式表示如下:

1.2 等效弹性模量

1.3 等效弹性模量

1.4 等效模量和

图3 计算G czx 的力学模型Fig. 3 Mechanics model for calculatingGczx

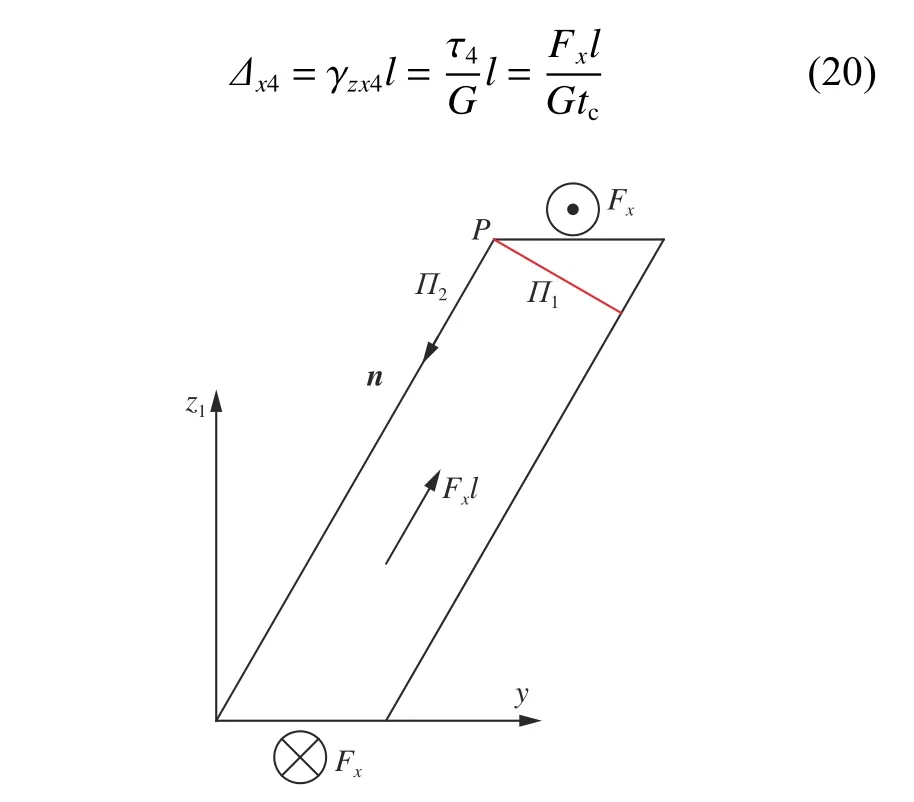

芯层前部截面的剪应力τ4

如图4 所示,过芯层上边缘左侧端点P作与力Fxl垂直的平面 Π1, Π1平面的法向量为n,该平面上的剪应力(方向垂直于纸面向外)可由剪应力互等定理得出也为τ4。芯层的左侧面命名为Π2平 面,则 Π2平 面 与 向 量n平 行,即 Π2平 面 与Π1平 面垂直。在一系列与 Π2平面平行的平面族中,芯层顶部矩形剪切变形 ∆x4为

图4 芯层前端面受力状态Fig. 4 Stress state of the core front face

1.5 泊松比和

通过式(17)及式(19)、式(28)及式(30),可以看出泊松比满足正交异性体的关系式

由此,验证了以上公式推导的正确性。

2 波纹夹层板的等效参数

上、下面板是均质各向同性弹性体,芯层则当作正交异性体,这样可按照层合板理论来计算夹层板的整体刚度,这个过程实质上就是将各层的离轴折减刚度乘以惯性矩(面积),按各层的贡献累加[18]。

2.1 波纹夹层板的横截面参数

根据前面的推导,波纹夹层板上、下面板及芯层相当于3 层层合板,上、下两层是各向同性体,中间层是正交异形体。当上、下面板厚度不相等,即tb≠tt时,夹层板的中性层一般并非夹层板的厚度中间层,并且xz面内弯曲与yz面内弯曲中性层不重合。以下计算惯性矩,都是相对于对应的弯曲中性层而言。

定义面板中心间距h

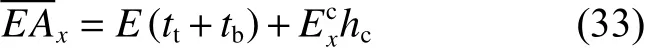

单位宽度夹层梁(杆)的x向拉压刚度EAx为

xz面内弯曲时,中性层与下面板中芯层的间距hx为

2.2 波纹夹层板的等效刚度

根据层合板理论[18],可以将各层的刚度累加计算夹层板的总体刚度。

xz面内弯曲刚度D1为

3 弯曲方程与求解

对于对称的波纹夹层板,其弯曲微分方程可以直接采用一阶剪切变形理论为基础的对称层合板弯曲微分方程[19],即

式中:φx,φy和w分别为夹层板xz平面、yz平面内的转角和横向位移;p为横向载荷。

非对称的波纹夹层板弯曲方程比式(43)多2 个未知函数,即弯曲方程为5 个联立方程组,并且前述刚度中的惯性矩一般统一定义为相对于厚度中间层。非对称夹层板弯曲方程的推导可以采用最小势能原理。若波纹夹层板为对称结构,则中性层就是中间层,因此刚度定义可以直接采用式(37)~式(42)进行计算。

对于x向长为a,y向长为b的四边简支的夹层板,边界条件为

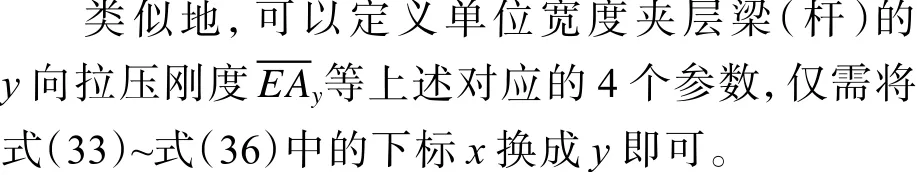

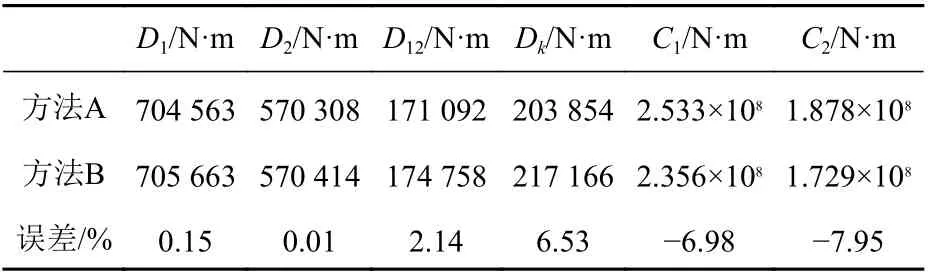

可以设式(43)的解为双傅里叶级数形式,即

式中:wmn,φxmn和φymn分别为对应的傅里叶系数;m,n为傅里叶级数的项序数。

式(45)~式(47)已经满足了式(44)的边界条件。

横向载荷p若为集中力,作用点的坐标为(x0,y0),可以把集中力展开成双傅里叶级数。

4 夹层板的弯曲应力

求出夹层板的变形之后,还需要继续求解夹层板的应力,即确定夹层板的应力。

根据层合板理论[18],夹层板面板的应变可以按式(49)~式(51)计算。

面板x向应变εx为

应力最大的位置应当出现在上、下面板上,所以更关心这些位置的应力。应用Hookean 定律,由应变表达式(49)~式(51)求应力。

面板x向应力σx为

将第3 节求出的变形代入式(52)~式(54),则可计算出上、下面板的应力分布。芯层的x向应力σx,可根据上、下面板的σx插值求得;芯层的y向应力σy和剪应力τxy一般很小,可以忽略。

5 算例与讨论

5.1 等效刚度计算验证

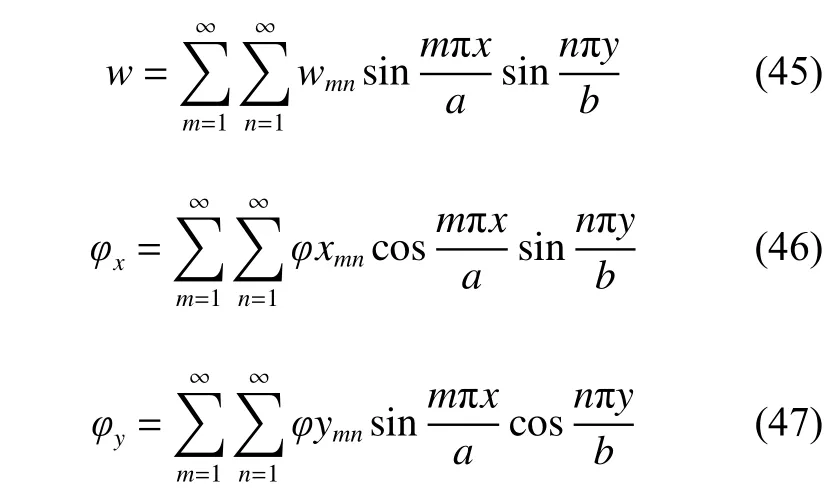

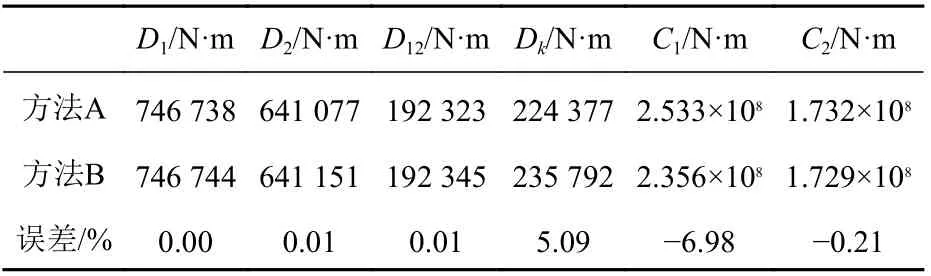

计算2 组规格波纹夹层板的等效刚度。规格1:tt=2 mm,tb=4 mm,tc=2 mm,hc=40 mm,lc=50 mm,E=2.1×105MPa,µ=0.3;规格2:tt=tb=3 mm,其余参数与规格1 相同。为比较本文所提出的等效计算方法的精度,分别采用文献[7] 提供的计算方法(以下简称方法A)和本文的方法(以下简称方法B)计算上述夹层板的等效刚度。

表1 和表2 分别给出了规格1 和规格2 夹层板的计算结果及其误差。

表1 和表2 表明,本文提出的刚度计算方法在计算对称波纹夹层板时误差小于−6.98%(该误差对波纹夹层板弯曲变形和弯曲应力的影响将通过下文计算算例予以说明)。对比表1和表2 可以发现,夹层板的非对称性越明显,计算得到的误差也会越大。

表1 规格1 夹层板刚度计算结果Table 1 The evaluation results of type No.1 sandwich panel stiffness

表2 规格2 夹层板刚度计算结果Table 2 The evaluation results of type No.2 sandwich panel stiffness

5.2 弯曲变形与应力计算验证

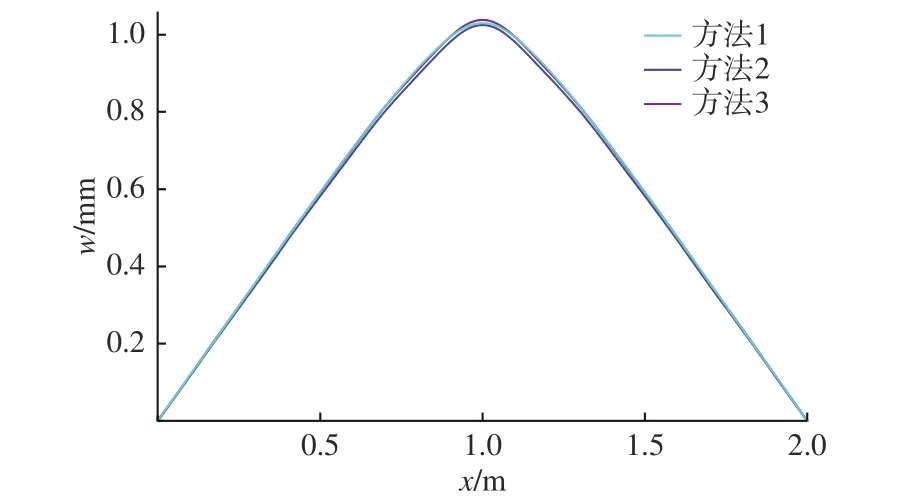

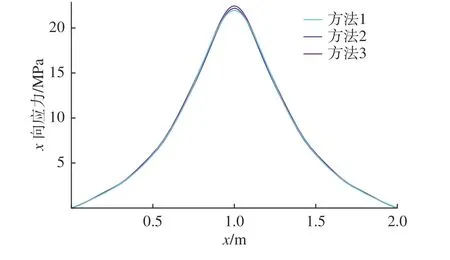

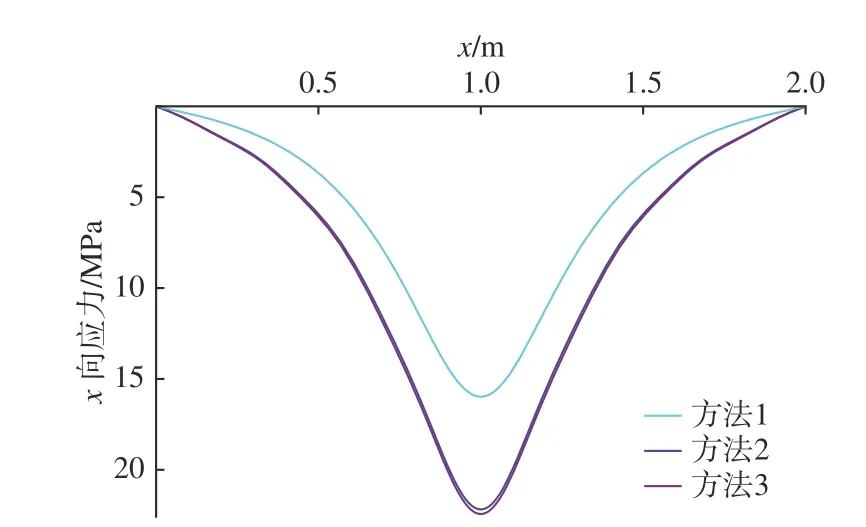

夹层板四边简支,a=2 000 mm,b=1 500 mm,采用规格2 夹层板,即tt=tb=3 mm,tc=2 mm,hc=40 mm,lc=50 mm,E=2.1×105MPa,µ=0.3。集中力作用于上面板的中心点,作用点坐标为(1 000,750),集中力为p=2×104N。

为验证方法的准确性,将本文方法计算结果与ANSYS 计算的结果进行对比;为验证刚度计算误差对弯曲变形和弯曲应力的影响,将本文计算方法与文献[7]方法进行对比。采用3 种方法计算。方法1:不作等效处理,考虑芯层实际形状,采用ANSYS 有限元方法。上、下面板和芯层板均采用Shell 181 单元,网格尺寸12.5 mm×12.5 mm,单元总数为76 800;方法2:本文计算方法;方法3:刚度计算方法采用文献[7]的方法,弯曲变形与应力采用本文第3,4 节的方法(实际上,对于夹层板弯曲的计算方法不能被视为一种新方法,其与方法2 相同,仅其中的刚度计算方法不同而已,为了便于叙述,也将其称为一种计算方法)。由于集中载荷作用点是变形最大的位置,所以提取通过中心点的两条直线上的变形分布,如图5 和图6 所示。拉应力最大值出现在下面板的下表面,压应力最大值出现在上面板的上表面,y=b/4,b/3 和x=a/4,a/3 位置处对应的最大应力分布如图7~图14 所示。由于通过集中载荷作用点,作用点及附近应力为无穷大,因此没有关注y=b/2 和x=a/2 位置的应力分布。

如图5~图6 所示,3 种计算方法计算的位移分布几乎相同,与方法1 对比,方法2 最大误差为−2.01%,以方法3 为基准,方法2 最大误差为−1.27%。这说明本文关于夹层板弯曲的计算方法具有较好的准确性。

图5 y=b/2 位置处的位移Fig. 5 Deflection of y=b/2

图6 x=a/2 位置处的位移Fig. 6 Deflection of x=a/2

图7 y=b/4 位置处下面板的下表面x 向应力Fig. 7 Bottom facesheet lower surface x direction stress at y= b/4

图8 y=b/3 位置处下面板的下表面x 向应力Fig. 8 Bottom facesheet lower surface x direction stress at y= b/3

图9 y= b/4 位置处上面板上表面x 向应力Fig. 9 Top facesheet upper surface x direction stress at y= b/4

图10 y=b/3 位置处上面板上表面x 向应力Fig. 10 Top facesheet upper surface x direction stress at y= b/3

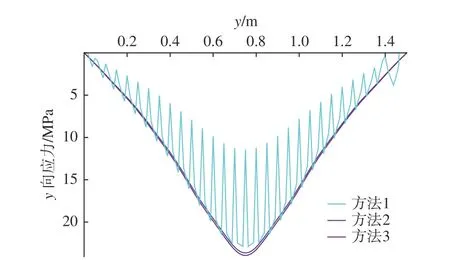

图11 x=a/4 位置处下面板下表面y 向应力Fig. 11 Bottom facesheet lower surface y direction stress at x=a/4

图12 x=a/3 位置处下面板下表面y 向应力Fig. 12 Bottom facesheet lower surface y direction stress at x=a/3

由图7~图14 可以看到,方法2 和方法3 计算的应力非常接近,如果以文献[7] 的计算值为基准,上述图示中应力的最大误差为−1.36%。结合表2 的刚度计算结果可知,刚度最大误差接近−7%,仅导致应力最大误差为−1.36%,这说明本文关于计算刚度的方法可以用于夹层板的弯曲计算,不会因为刚度计算误差导致变形和应力计算误差的放大。

图13 x=a/4 位置处上面板上表面y 向应力Fig. 13 Top facesheet upper surface y direction stress at x= a/4

图14 x= a/3 位置处上面板上表面y 向应力Fig. 14 Top facesheet upper surface y direction stress at x=a/3

方法1 是目前业内公认的计算比较精确的方法。关于x向应力,如图8 和图9 所示,3 种方法的计算结果极其接近;图7 和图10 则不同,方法1 与其余2 种方法的差别较大,且方法2 和方法3 的结果普遍大于方法1 的计算结果(计算值的绝对值)。这是因为波纹夹层板面板应力沿着波纹方向(y方向)分布是波纹振荡的,在芯层与面板结合的位置(上面板y=klc,下面板y=(k+1/2)lc,k为正整数),局部刚度最大,应力达到局部极小值;在结合点中心的位置(上面板为y=(k+1/2)lc,下面板为y=k lc,k为正整数),局部刚度最小,应力达到局部极大值。这种规律从图11~图14 中可以看出,虽然图中列出的是y向应力,但x向应力波动规律与之类似。不仅如此,图11~图14 还显示了一个规律,即方法2 和方法3 的计算值是方法1 波动峰值的光滑连线。由于y=b/4=7.5lc正是芯层与下面板的结合点,y=b/3=10lc正是芯层与上面板的结合点,应力处于波动的波谷点,所以方法1 的计算值普遍偏小。方法2 和方法3 无法捕捉这种波动规律,根本原因是其采用了均匀化处理,将非连续的芯层等效成连续介质。不过,这并不影响方法2 和方法3 的工程应用,因为方法2 和方法3 是方法1 峰值的连线,即方法2 和方法3 在工程计算上偏于安全。忽略方法1 中应力的这种波动分布,仅用峰值光滑连线与方法2 比较,方法2(本文方法)的应力最大误差是3.63%。

图5~图14 仅展示了少数几个特殊位置的变形及应力分布,通过对其他位置的试算对比,计算结果都吻合得比较好,误差也没有明显偏离上述结论(应力对比剔除载荷作用点位置)。

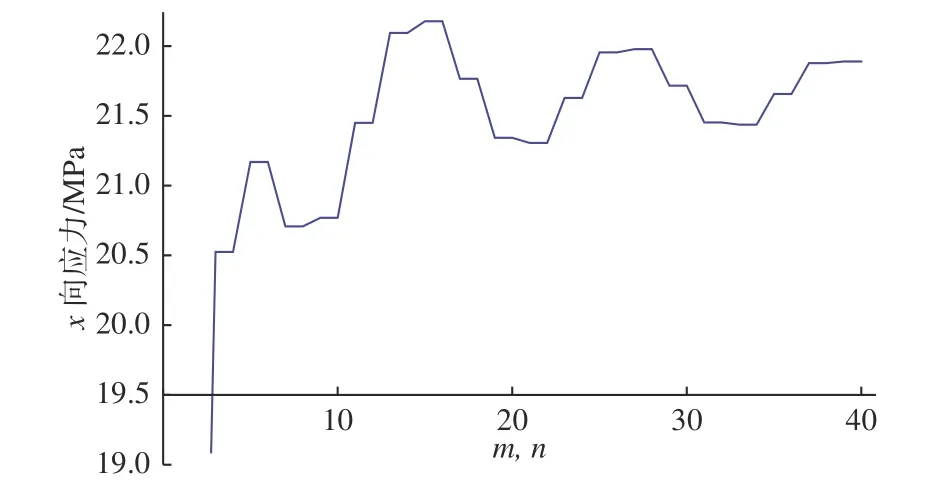

本文采用了双傅里叶级数解法,必然涉及到级数收敛的检验。本文关于变形和应力都是累加到m=n=15。关于变形的收敛性,跟单层板类似,收敛较快,累加到m=n=5 就收敛。而应力收敛较慢,因此,为了证明本文的结果是收敛的计算值,图15 列出了下面板下表面点(a/2,b/3)位置的x向应力与累加次数(m=n)的函数图。从图中可以看出,当m=n≥15 时,级数和项数再增加,应力差别不超过0.5 MPa。对于方法1 的收敛性,也通过有限元网格由疏到密做过检验,上述图示中的结果都是处于收敛状态的解。

图15 应力收敛性检验Fig. 15 Stress convergence survey

6 结 论

本文通过将波纹夹层板的中间芯层等效成正交异性体,应用卡氏定理求解了各项等效弹性模量,再采用层合板理论计算了夹层板的整体刚度。这种先等效再累加计算整体等效刚度的方法可以避免完全直接采用文献[7]所述方法计算剪切刚度时的复杂繁琐计算,而且在计算夹层板的弯曲时误差很小。

通过算例验证,本文关于等效刚度的计算方法与文献[7] 的计算方法相比,当计算对象为对称波纹夹层板时,计算误差最小,为−6.98%; 当计算对象为非对称波纹夹层板时,误差有所增加。

刚度计算误差并不会导致夹层板位移和应力计算误差的放大,采用双傅里叶级数求解波纹夹层板弯曲问题时,计算误差明显缩小。−6.98%的刚度误差仅产生位移误差−1.27%和−1.36%的应力误差。

本文所提波纹夹层板变形的计算方法与有限元法相比,误差为−2.01%;有限元法计算结果显示,夹层板上、下面板应力沿波纹方向的分布表现出了波动性,在面板与芯层结合点的位置,局部刚度达到极大值,应力达到局部极小值;在结合点中心位置,局部刚度达到极小值,应力达到局部极大值。本文方法采用了均匀化处理,应力分布没有波动表现,计算结果接近于有限元法波动峰值的光滑连线,与其光滑连线相比,最大误差为3.63%。