四线分幅联体菱形挂篮设计与检算

2021-04-26张涛

张 涛

中铁五局集团第四工程有限责任公司 广东 韶关 512000

1 工程概况

某铁路特大桥339-344#墩跨咸铜铁路和城市干道48+80+64+80+48m连续梁结构,其中349-342#段跨咸铜铁路段采用悬臂法,梁全长321.75m,线路与咸铜铁路夹角为115°。

连续梁梁面全宽22.8m,为双幅对称设计,单幅宽11.3m左右幅间距0.2m。截面形式采用单箱单室、变高度形式,箱梁顶宽11.3m,底宽7.0m。顶板厚度除支点横梁附近外均为400mm,腹板厚度480~1200mm,按折线变化,底板厚度由跨中的450mm变化至根部的1200mm。中支点处梁高6.65m,跨中2m直线段及边跨9.35m直线段梁高为3.85m。

2 四线分幅联体挂篮设计

根据工程结构特点,结合施工进度要求,采用四线分幅同时施工,挂篮采用菱形联体设计,主要包括菱形架、上横梁、下横梁(底模)、纵梁(底模),悬吊系统、行走系统、锚固系统以及模板系统五大部分,其结构设计图如下:

图1 四线分幅菱形挂篮结构设计横断面图

3 菱形联体挂篮结构检算参数

连续箱梁设计最重块段:1#块175.5t,长度4米;通过计算分析,挂篮1#块工况既是最重块段,也是最长块段。因此挂篮验算以1#块工况进行验算。本设计中结构力学验算软件为RBCCE,结构计算时考虑杆件自重。

3.1 参数确定 箱梁荷载:175.5t(取最大荷载1#块进行验算);侧模自重:20t;内模自重:6t;底模自重:3t;全封闭式吊篮自重:15t;人行走道平台自重:3t;底部防护栏及绝缘板:5t;人、机具荷载:2.5KPa;砼偏载8t(两侧腹板浇注最大偏差3m3)。菱形挂篮材料选用Q235b普通型钢钢材,计算参数:钢材弹性模量:E=2.06e5 MPa,密度:γ=7850 Kg/m3,容许弯曲应力[σ]=145MPa,容许剪应力[τ]=85MPa。销轴材料采用45#钢材,[τ]=138MPa,40Cr为[τ]=305MPa。

3.2 荷载系数 ①砼超载系数:k1=1.05;②挂篮空载纵移时的冲击系数k2=1.3:(安全系数k3=2);③浇筑砼时的动力系数k4=1.2。

4 菱形联体挂篮各结构构件检算

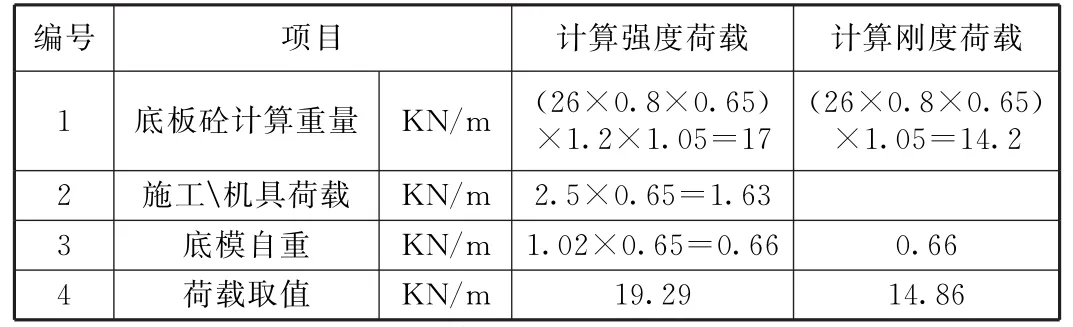

4.1 底板垫梁计算 底板纵梁采用I32b工字钢,最大间距0.65m。底板砼平均高0.8m,宽5.3m,其荷载分析表:

编号 项目 计算强度荷载 计算刚度荷载1 底板砼计算重量 KN/m (26×0.8×0.65)×1.2×1.05=17(26×0.8×0.65)×1.05=14.2 2 施工机具荷载 KN/m 2.5×0.65=1.63 3 底模自重 KN/m 1.02×0.65=0.66 0.66 4 荷载取值 KN/m 19.29 14.86

底模自重取N=1.02KN/m2

强度验算:截面特性:A=7.34×103mm2 W=7.26×105mm3 I=1.162×108mm4

EA=2.1×105×7.34×103=1.54×106KN:EI=2.1×105×1.162×108=2.44×104KN.m2

采用结构力学验算软件为RBCCE建模后从弯矩图、剪力图、应力图和最大切应力图知:

最大弯矩:最大弯矩:Mmax=63.87KN·m,最大剪力:Qmax=41.56KN

最大正应力:σmax=87.6MPa<[σ]=145MPa,最大切应力:τmax=13.24MPa<[τ]=85MPa

底板垫梁刚度验算:取q=14.86KN/m,求得:fmax=6mm<L/400=13mm

底板垫梁销轴强度验算:由于底板垫梁和腹板垫梁销轴均为45#钢材质φ50销轴,但腹板垫梁处销轴承受的剪力大于底板垫梁处销轴所受剪力,故只需校核腹板处垫梁销轴即可。

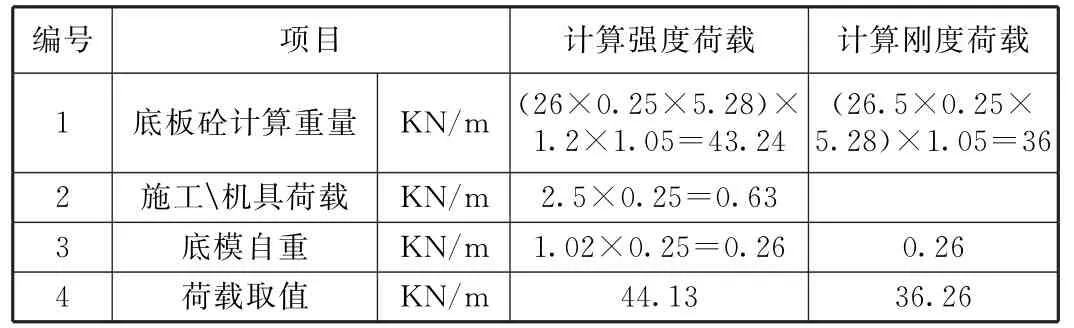

4.2 腹板垫梁计算 腹板垫梁采用I36b工字钢,最大间距0.25m,工钢两侧加10mm厚的钢板;腹板砼平均宽0.65米,高5.28米,其荷载分析表:

编号 项目 计算强度荷载 计算刚度荷载1 底板砼计算重量 KN/m(26×0.25×5.28)×1.2×1.05=43.24(26.5×0.25×5.28)×1.05=36 2 施工机具荷载 KN/m 2.5×0.25=0.63 3 底模自重 KN/m 1.02×0.25=0.26 0.26 4 荷载取值 KN/m 44.13 36.26

计算原理及过程同4.1,得到:最大弯矩:Mmax=145.43KN·m,最大剪力:Qmax=94.56KN

最大正应力:σmax=119MPa<[σ]=145MPa,最大切应力:τmax=11.29MPa<[τ]=85MPa

底板垫梁刚度验算,取q=36.26KN/m,求得:fmax=8mm<L/400=13mm

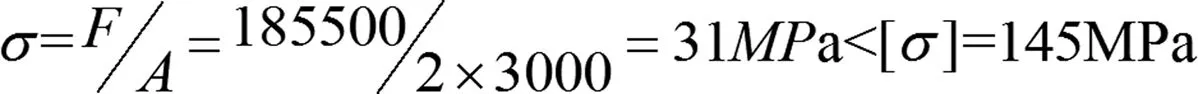

腹板垫梁销轴强度验算:最不利垫梁作用在销轴上荷载为95600N,则45#钢材质φ50销轴的抗剪强度τ=4F/3A=4×95600/(3×3.14*252)=65MPa<[τ]=138MPa,fmax=5.7mm<L/400=13mm。

4.3 横梁、导梁验算

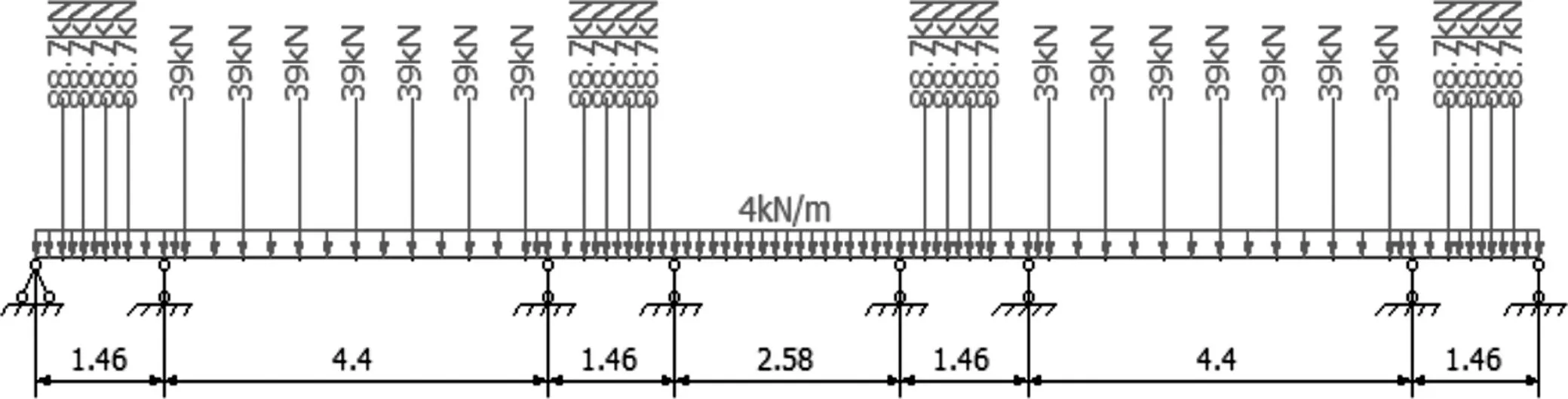

4.3.1 前底横梁(双拼H400X200X8X13) 横梁上所有荷载都来自垫梁,由于该挂篮为跨繁忙铁路干线使用,为防止坠物掉落,故前底横梁和后底横梁之间增设一个全封闭式吊篮,自重为15t,横梁底部防护板及绝缘板为5t,故前后底横梁各自承重为10t,前底横梁总长为25m,则作用于前底横梁上的均布荷载为:100/25=4KN/m;腹板垫梁处横梁受力为:88.7KN,底板垫梁处横梁受力为:39KN。截面特性:A=1.68×104mm2W=2.37×106mm3I=4.74×108mm4,EA=2.1×105×1.68×104=3.528×106KN,EI=2.1×105×4.74×108=9.954×104KN.m2。

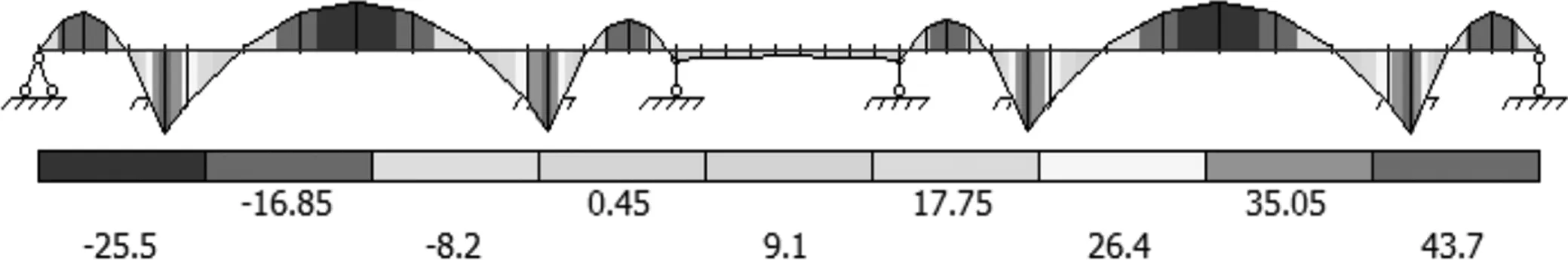

采用结构力学验算软件为RBCCE建模后从弯矩图、剪力图、应力图和最大切应力图如下:

图2 四线分幅菱形挂篮前底横梁受力简图

图4 四线分幅菱形挂篮前底横梁应力图:N/mm2

图5 四线分幅菱形挂篮前底横梁剪力图:KN图6 四线分幅菱形挂篮前底横梁最大切应力图:N/mm2

图7 四线分幅菱形挂篮前底横梁支座反力图:KN

图7 四线分幅菱形挂篮前底横梁变形图:mm

由弯矩图、剪力图、应力图和最大切应力图知:最大弯矩:Mmax=102.51KN·m

最大 剪 力:Qmax=235.7KN,最 大 正 应 力:σmax=43.7MPa<[σ]=145MPa

最大切应力:τmax=41.21MPa<[τ]=85MPa

前底横梁发生的最大下挠度值为:f=1mm<L/400=11mm

前吊带销轴强度验算:支点1、4和支点5、8为吊带连接,支点2、3和支点6、7分别为单根PSB830等级φ32精轧螺钢连接,故最不利吊带作用在销轴上荷载为143300N。

则φ50销轴45#钢的抗剪强度τ=4F/3A=4×143300/(3×3.14×252)=97MPa<[τ]=138MPa

吊带为30mm厚钢板,150mm宽,其轴应力为:σ=P/A=143200/(150×30)=32MPa<[σ]=145MPa

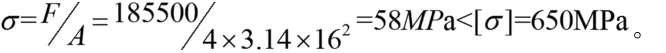

吊杆为φ32精轧螺纹钢,其轴应力为:σ=P/A=384400/(3.14×162)=478MPa<[σ]=650MPa

4.3.2 后底横梁(双拼H400X200X8X13) 同理4.3.2计算步骤得:最大弯矩:Mmax=110.05KN·m,最大剪力:Qmax=253.43KN

最大正应力:σmax=46.9MPa<[σ]=145MPa,最大切应力:τmax=44.31MPa<[τ]=85MPa

前底横梁发生的最大下挠度值为:f=1mm<L/400=11mm

后吊杆销轴强度验算:支点1、4和支点5、8分别为双根PSB830等级φ32精轧螺钢连接,支点2、3和支点6、7分别为单根PSB830等级φ32精轧螺钢连接,故最不利吊杆作用在销轴上荷载为153800,则φ52销轴45#钢的抗剪强度:

τ=4F/3A=4×153800/(3×3.14×262)=97MPa<[τ]=138MPa

最大单根吊杆为φ32精轧螺纹钢,其轴应力为:

σ=P/A=413000/(3.14×162)=514MPa<[σ]=650MPa

4.3.3 外滑梁验算(双拼28#b槽钢且上下贴10mm钢板,共6根外滑梁)。

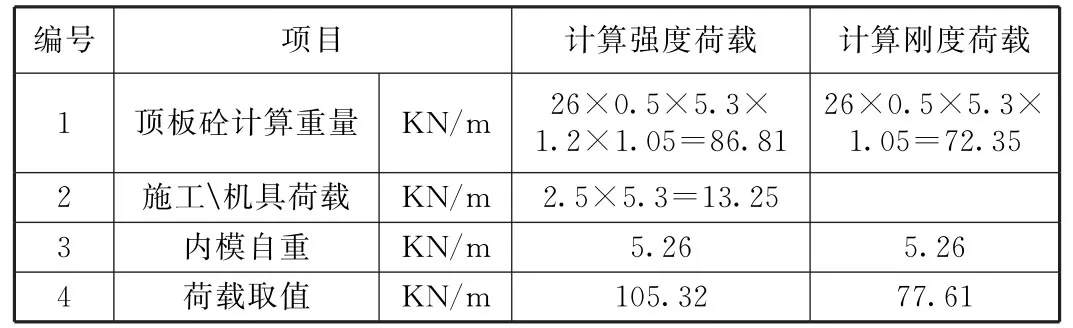

一侧腹板倒角翼缘板宽3.15m,腹板倒角砼平均厚0.484m,另一侧腹板翼缘板宽为1.55,腹板倒角砼平均厚0.971m,

编号 项目 计算强度荷载 计算刚度荷载1翼缘板砼计算重量 KN/m 26×0.484×3.15×1.2×1.05=49.95 26×0.484×3.15×1.05=41.62 2施工机具荷载 KN/m 2.5×3.15=7.88 3侧模自重 KN/m 3.8×3.15=11.97 11.97 4荷载取值 KN/m 69.8 53.59编号 项目 计算强度荷载 计算刚度荷载1翼缘板砼计算重量 KN/m 26×0.971×1.55×1.2×1.05=49.31 26×0.971×1.55×1.05=41.09 2施工机具荷载 KN/m 2.5×1.55=3.88 3侧模自重 KN/m 3.8×1.55=5.89 5.89 4荷载取值 KN/m 59.08 46.98

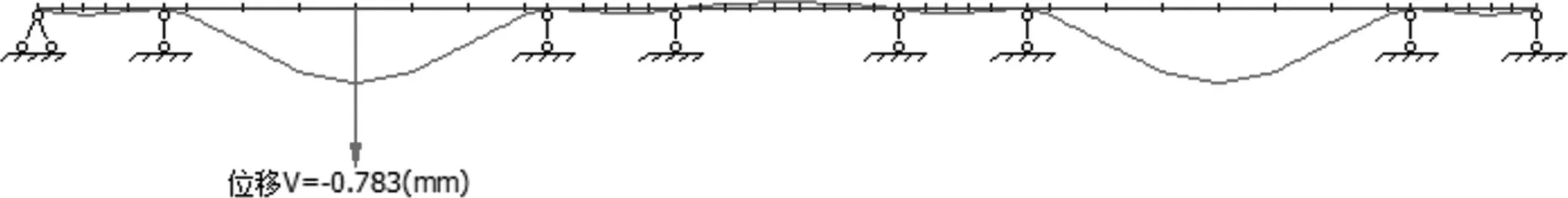

按受力较大一侧的翼缘板计算,则作用在单根外滑梁上的计算强度荷载值取为34.9KN/m,计算刚度荷载值为26.8KN/m。采用结构力学验算软件为RBCCE建模计算结果如下:

最大弯矩:Mmax=108.69KN·m,最大剪力:Qmax=77.37KN

最大正应力:σmax=87.4MPa<[σ]=145MPa,最大切应力:τmax=15.93MPa<[τ]=85MPa

前底横梁发生的最大下挠度值为:f=6mm<L/400=12.6mm

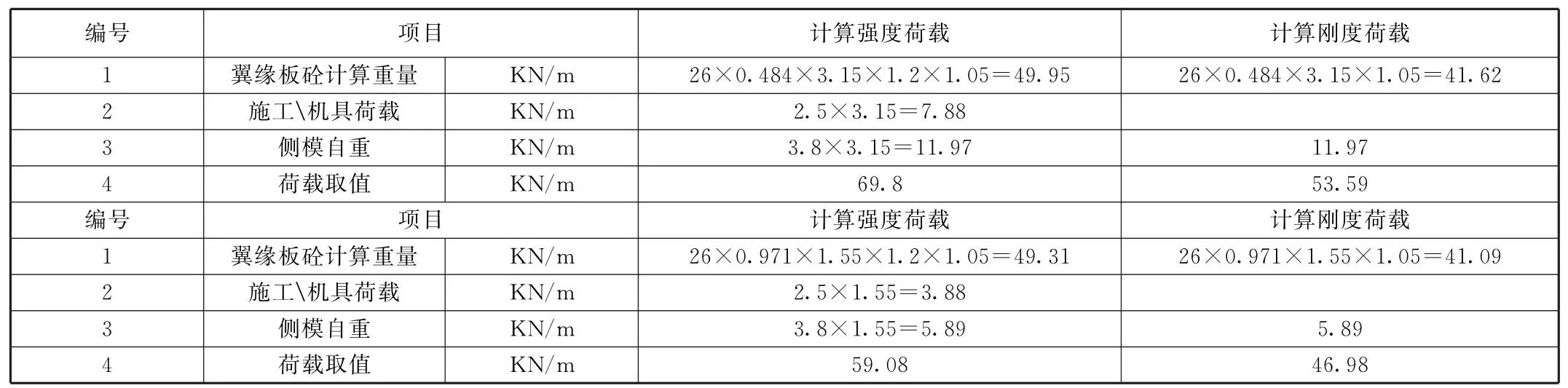

4.3.3 内滑梁验算 双拼28#b槽钢且上下贴10mm钢板,内模板平均宽5.3m,顶板砼平均厚0.5m

编号 项目 计算强度荷载 计算刚度荷载1 顶板砼计算重量 KN/m 26×0.5×5.3×1.2×1.05=86.81 26×0.5×5.3×1.05=72.35 2 施工机具荷载 KN/m 2.5×5.3=13.25 3 内模自重 KN/m 5.26 5.26 4 荷载取值 KN/m 105.32 77.61

则作用在单根内滑梁上的计算强度荷载值取为52.66KN/m,计算刚度荷载值为38.81KN/m。采用结构力学验算软件为RBCCE建模计算结果如下:

最大弯矩:Mmax=162.35KN·m,最大剪力:Qmax=115.42KN

最大正应力:σmax=130.6MPa<[σ]=145MPa

最大切应力:τmax=23.77MPa<[τ]=85MPa

前底横梁发生的最大下挠度值为:f=8mm<L/400=12.6mm

4.3.4 前上横梁验算(双拼H500X200X10X16) 前上横梁处需焊接一个人行走道平台,方便人行走,走道平台自重为3t=30KN,前上横梁总长为25m,则作用于前上横梁的均布荷载为:30/25=1.2KN/m

前上横梁为双拼50H型钢,型钢中心距370mm。前上横梁承受荷载来自外滑梁、内滑梁和前底横梁传递上去的力。采用结构力学验算软件为RBCCE建模,计算过程如“4.3.1”。

最大弯矩:Mmax=369.68KN·m,最大剪力:Qmax=526.21KN

最大 正 应 力:σmax=69MPa<[σ]=145MPa,最 大 切 应 力:τmax=59.21MPa<[τ]=85MPa

前底横梁发生的最大下挠度值为:f=5.5mm<L/400=11mm

4.4 菱形桁架验算

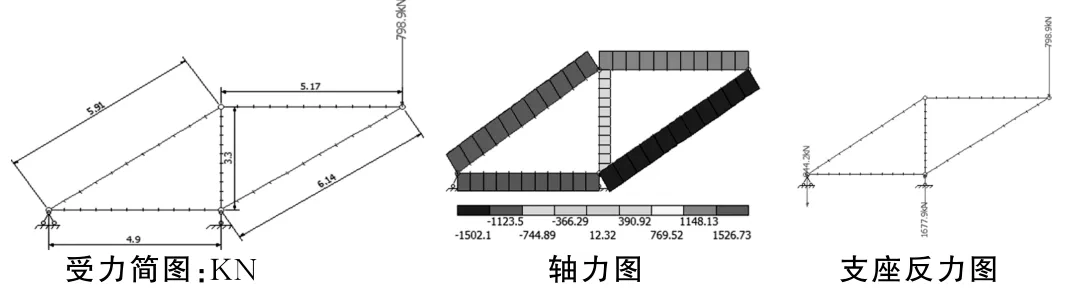

4.4.1 菱形桁架 上横梁传至菱形桁架的荷载取较大值:F=798.9KN

菱形桁架由双拼32b#槽钢组成,且上下贴10mm厚的加强板,主桁架设计按二力杆结构设计。

采用结构力学验算软件为RBCCE建模,其受力图如下:

根据结构计算可知杆件所受最大轴力为:F=1526.73KN,λ=l/rx=μl/i=5.91/0.128=46

查表知φ=0.874:σ=N/φA=1526730/(0.874×17580)=99Mpa<[σ]=145MPa

4.4.2 主桁架后锚筋设计计算 由支座反力图知主桁架后支点反力为:F=844.2KN

采用Φ32精轧螺纹钢承受后支点的拉力,精轧螺纹钢的控制应力为650MPa,截面积为804mm2,Φ32精轧螺纹钢所能承受的张拉力为:F2=650×804=522.6k N

后锚安全系数取2,锚固钢筋数量为4根,则倾覆安全系数为:

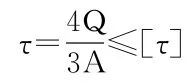

剪切强度校核:主桁架的销轴直径均为Φ82mm,40Cr合金钢,查资料,容许剪应力[τ]=305MPa,查主桁验算书,最大轴力Q=1526730N,每个杆件对销轴有两个剪切面,因此:

则τ=4×1526730/(3π×412×2)=193Mpa<[τ]=305 MPa(满足要求)

4.4.3 轨道垫块强度计算 由支座反力图知主桁架前支点反力为:F=1678KN,主桁架前支点反力作用于轨道上,通过轨道传递于轨道垫块,此主桁架前支点处承压于6根轨道垫块,轨道垫块为16#工钢,主要由腹板承受压力,轨道宽度为500mm,故单个16#工钢垫块压应力接触面积:A=500×6=3000mm2。因此此处轨道垫块压应力为:σ=P/A=1678000/(6×3000)=93MPa<[σ]=145MPa

故此处至少应布置6根16#工钢轨道垫块。

5 菱形联体挂篮行走状态检算

5.1 挂篮空载行走状态,单侧主桁架承受的力为70t/4=17.5t=175KN(70t包括一支挂篮模板、底横梁、垫梁、吊篮、走道平台等重量),此种工况下受力简图为:

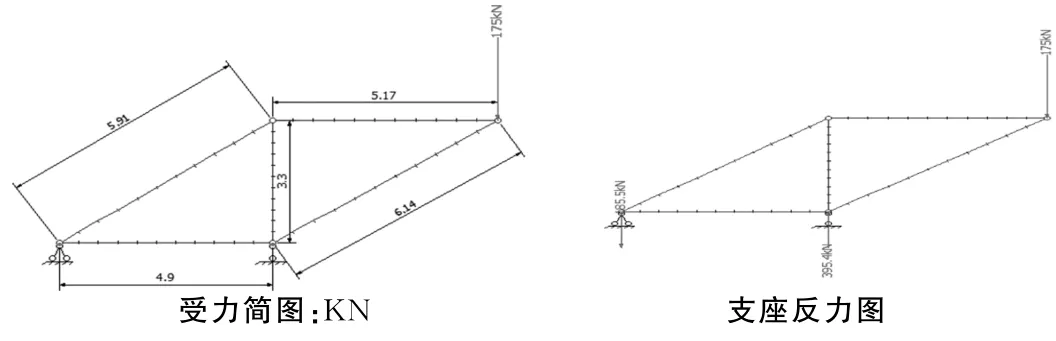

后支点反力为F=185.5KN

Φ32精轧螺纹钢强度校核:

5.2 挂篮空载行走时,此时一支挂篮前端承受底篮重量,前支点竖向力合计为350KN,

总倾覆力矩为:M倾=350×5.2×1.3=2366kN.m

行走小车极限承载力按4×600KN计:M抗倾=4×600×4.75=11400k N.m

抗倾覆安全系数:K=M抗倾/M倾=11400/2366=5>2.0(满足要求)

6 挂篮拼装完成后预压数据与检算数据对比情况

挂篮拼装完成后,按照规范标准要求分级加载预压,预压分3次加载,加载的荷载分别最大施工荷载的60%、100%、125%,测点布置情况为:底横梁和前上横梁分别位于腹腔、腹板处,各吊带处。各级加载完成后静停30min后观测竖向变形值,堆载结束后立即进行观测各测量点的标高值。每个测量观测数据与检算结果对比,受力变形情况与设计方案略小。结构设计和检算满足施工安全要求。

结束语

挂篮在连续梁施工中与支架法虽然施工工期略长,但具有安全性高、使用成本低等优点,在连续梁施工中广泛使用。通过菱形挂篮设计结构检算介绍,从中掌握了挂篮结构检算内容、安全系数取值和其他相关要求,籍以本文希望能够为今后的挂篮设计及施工提供一定的参考价值。