降低锌浸出渣含水生产实践

2021-04-25贾兆霖黄开胤

贾兆霖,黄开胤,王 斌

(陕西锌业有限公司,陕西 商洛 726007)

陕西锌业有限公司目前年生产电解锌20万t,锌浸出采用常规两段浸出工艺,分为中性和酸性两段浸出过程。酸浸后经过酸浸浓槽沉淀,酸上清返回焙砂系统,底流经银浮选工序后送压滤工序,采用普通箱式压滤机进行压滤,浸出渣经过回转窑焙烧、多膛炉脱除F、Cl后产出氧化锌返回浸出工序进行浸出回收Zn、Pb、In等金属。

1 改造前的生产现状

由于过滤工序设计建造时间久,浸出工序和压滤工序布置在同一个厂房内,设备布局拥挤,只能采用小型压滤机进行压滤,并且数量有限。按年产20万t电锌,渣率按50%计,年产浸出渣30万t湿量,共有14台普通箱式压滤机进行不间歇压滤,设备始终处于满负荷运转状态,职工劳动强度大。产出浸出渣含水≥26%,由于含水高,需要先经干燥窑干燥降低水分至22%以下才能进行配料。且在浸出渣进干燥窑的过程中,使用皮带输送,皮带总长度达300 m。在生产过程中,由于设备多,工序长,用工数量大,整个工序共用人工64人。

由于干燥窑干燥效果不理想,浸出渣水分不能稳定达到回转窑配料要求,造成回转窑配料困难,焦沫消耗大,单耗达到3.0 t/t ZnO,生产成本高。同时,受配料困难影响,回转窑处理能力不足,造成浸出渣大量堆存,环保压力大。

为降低浸出渣含水,节约生产成本彻底淘汰干燥窑工序,缓解回转窑生产压力,公司对过滤系统进行了设备升级改造。采用程控自动拉板隔膜压滤机,不仅减少岗位数量又降低了工人劳动强度,并达到降低滤饼水分的目的,使浸出渣含水和系统渣平衡失控得到解决,使氧化锌回转窑生产得到优化。

2 降低浸出渣含水升级改造的意义

2.1 降低浸出渣含水、含锌,提升回转窑处理浸出渣能力

通过设备升级和工艺改进,浸出渣含水预期将降低4%以上,渣中夹带水量每年可减少1万t以上,相应渣量也减少1万t。通过改进工艺降低酸浸pH至2.5,使渣含锌从20%降至18%。浸出渣含锌、含水的降低,降低了回转窑配料难度,增加了回转窑处理能力,同时降低回转窑焦沫单耗,从而降低了回转窑生产成本[1,2]。

2.2 设备升级优化,降低成产成本

改造前使用箱式压滤机,数量多,面积小,职工劳动强度大,压滤后浸出渣含水高,而且每年综合运行费用达到1 400万元。改造后使用大型化、自动化隔膜压滤机,增加风水压榨工序,既减少了用工及设备数量,又降低了浸出渣含水,使其由26%以上降低至21%,达到取消干燥窑工序的条件,进而取消了干燥窑,每年可节省煤气及干燥窑配件费用500余万元。同时设备大型化、自动化后,用工数量大幅减少,人力成本下降后每年运行费约490万元,仅为改造前的35%[3,4]。

3 改造前后流程对比

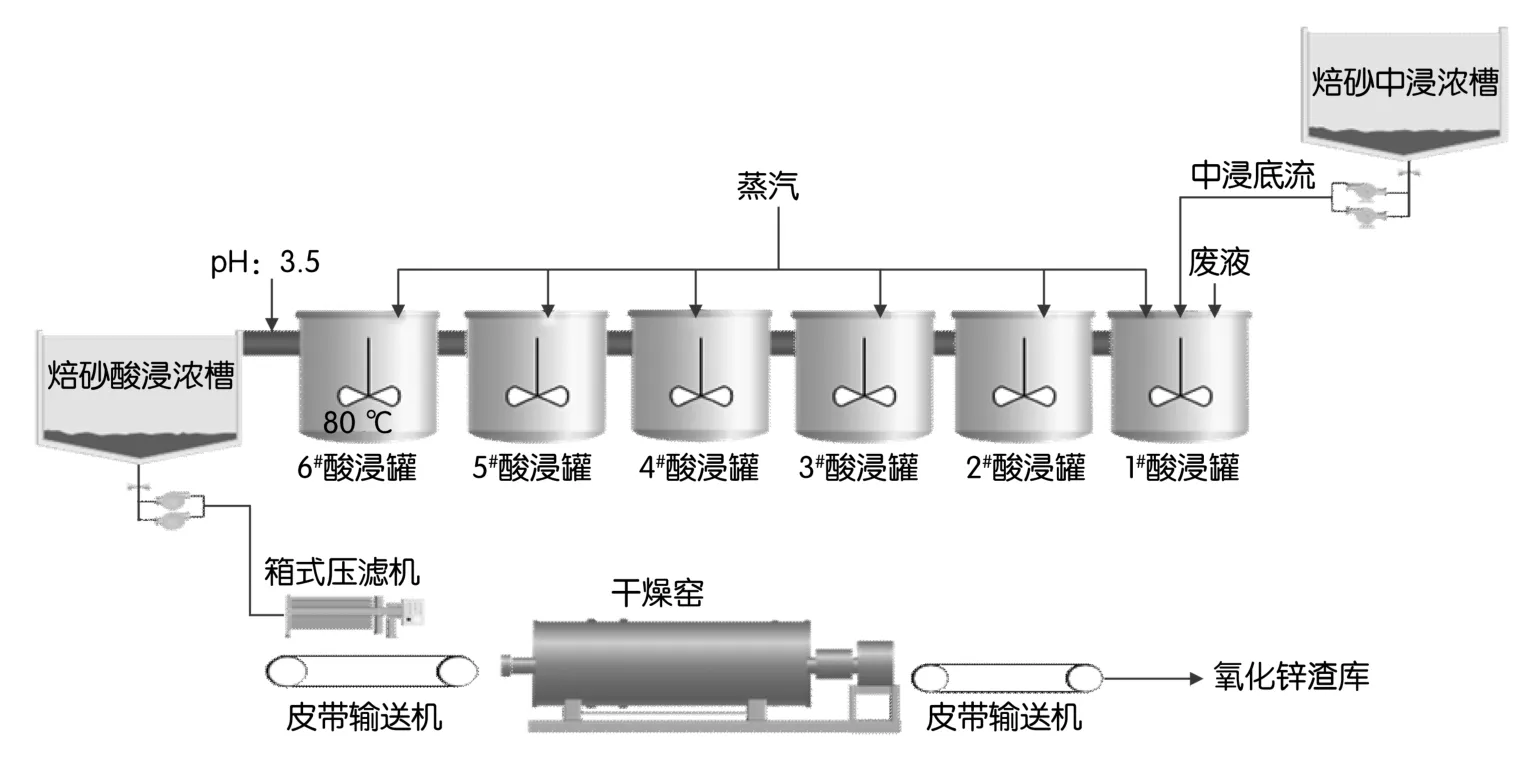

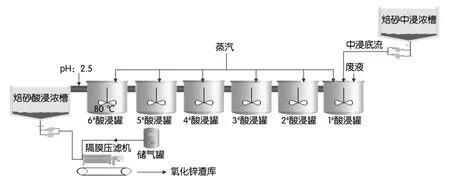

改造前后的工艺流程如图1、图2所示,改造前酸性浸出底流经浮选后,返回经压滤机压滤、干燥窑干燥后送至回转窑渣库进行配料。酸浸末级pH上限控制3.5,使用普通箱式压滤机。改造后银浮选底流经压滤后直接送干燥窑配料,压滤使用隔膜压滤机。同时,在确保焙砂系统稳定前提下,对酸浸工艺进行了微调,酸浸末级pH控制在2.5,温度提高至85℃,进一步提高浸出率,来达到降低浸出渣渣量的目的。

图1 改造前生产流程图

图2 改造后生产流程图

改造后与改造前相比,直接去掉了干燥窑,同时毗邻渣库新建隔膜压滤系统,建成后皮带单台长度22 m,总长度仅110 m,比改造前减少66.2%,输送皮带维护费用由原来的70万/a,降为15万/a。浸出渣含锌降低2%,渣含水降低5%,每吨浸出渣多浸出20 kg的锌,而且少带入水分50 kg,经济效益显著。改造前后设备、人工、运行费用对比见表1。

4 改造后生产情况

2019年6月底改造结束后,经过半年的试生产,随着生产系统逐渐适应新建压滤系统和工艺调整,2020年6月至2020年11月,焙砂系统酸浸渣含锌由原来的平均20%降至现在的平均17.37%,渣含水由原来的26%降至20.28%。改造后渣含锌,渣含水分别如图3、图4所示。

表1 改造前后设备、人工、运行费用对比

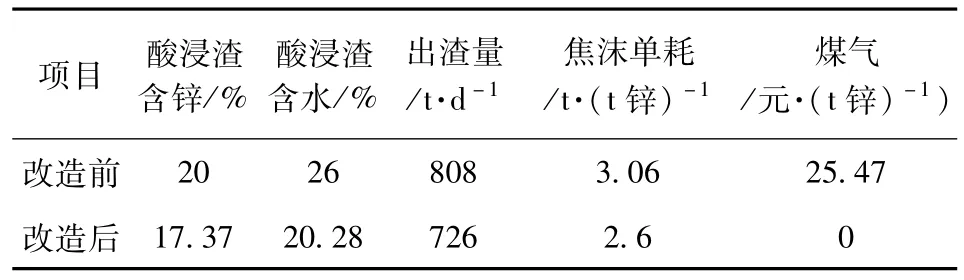

项目改造以来,渣含水降幅达到22%,渣含锌降幅13.15%。按日产锌锭600 t计,则同2019年同期相比每天减少排渣约80 t,同时回转窑工序焦沫单耗2.6 t/t ZnO,较去年同期下降0.4 t/t ZnO。改造前后主要技术指标对比见表2。

图3 改造后浸出渣含锌

图4 改造后浸出渣含水

表2 改造前后主要技术指标对比

另外,改造后程控自动拉板隔膜压滤机与以前的普通箱式压滤机相比,具有提高压滤速度、设备可靠性高、滤板寿命长、工人劳动强度低,滤布更换周期由原来30 d增加到现在40 d等明显优势。

5 结 论

1.通过对原有箱式压滤机的换型升级,实现了设备的大型化和自动化,淘汰了干燥窑。减少了用工数量、降低运行了费用和职工劳动强度,并减轻了环保压力。

2.通过设备换型升级和现有工艺的技术改进,对影响渣含锌及含水的各项因素进行优化,降低了酸浸渣含锌和含水,匹配了焙砂系统渣平衡的需要。同时解决了回转窑因浸出渣含水高而对生产的制约,达到预期生产效果,给企业带来了显著的经济效益。

3.生产设备的大型化、自动化,将是未来一个时期冶炼行业的一个前进方向,无论是新建冶炼企业还是企业的升级改造,设备大型化、自动化都不可或缺。