某发动机前端轮系张紧器异响分析及改进

2021-04-25樊小欢刘刚杨汶坪周新伟

樊小欢,刘刚,杨汶坪,周新伟

1.重庆长安汽车股份有限公司 动力研究院,重庆 400023;2.盖茨集团(上海)有限公司,上海 200335

0 引言

汽车发动机前端附件驱动(front end accessory drive,FEAD)系统是由皮带和若干皮带轮组成的传动系统。为避免皮带长时间工作后因塑性变形导致的皮带打滑,常常在FEAD系统增加自动张紧器[1-2]。目前常用的自动张紧器按照结构主要分为机械张紧器和液压张紧器。机械张紧器主要由张紧臂(张紧器壳体)、张紧轮、螺旋弹簧和阻尼元件等组成,其中,螺旋弹簧的主要作用是提供扭矩,阻尼元件的主要作用是提供摩擦力[3-4]。

本文中针对某机械张紧器特定转速异响问题,通过经验和共振转速理论分析了一系列异响转速点的内在关联,得到了异响产生的原因并提出了相应的优化方案,同时也为旋转件类似问题提供了一种分析方法。

1 理论基础

当激励的某简谐分量的频率或谐频与系统的某固有频率相等时,系统就会发生共振,理论振幅将变为无穷大,相应的转速称为共振转速(或临界转速)[5],计算公式为:

(1)

式中:nc为共振转速,r/min;fn为系统的固有频率,Hz;v为简谐次数。

对于发动机前端轮系,曲轴皮带轮的扭振为主要激励源,四冲程四缸发动机的曲轴皮带轮扭振的主要激励谐次为2、4、6、8、10等偶数阶次[6],即

v=2i

(2)

式中i为正整数。

将式(2)带入式(1)中,可得:

(3)

2 发动机异响原因分析及优化

2.1 问题描述

某发动机开发前期,在台架大负荷加速试验过程中,前端轮系在特定转速点出现尖锐异响,异响表现为4500~10 000 Hz的宽频噪声特征,严重影响发动机声品质。发动机前端轮系噪声频谱如图1所示。由图1可知,5个异响转速点对应的发动机转速分别为1720、2065、2580、3440、5160 r/min。

图1 发动机前端轮系噪声频谱图

拆下皮带后,异响消失,初步判定为发动机附件轮系旋转件异响。利用声学定位技术[7],识别出异响源位于前端轮系张紧器附近,更换张紧器类似异响现象仍然存在,异响程度有变化,但出现异响的转速点不变。定制锁死张紧器样件进行验证,异响消失,判定为该系列张紧器批量性异响问题。

2.2 原因分析

2.2.1 固有频率计算

为分析该系列张紧器异响的原因,需首先确定异响转速点之间的联系。异响在特定转速点才出现,应与张紧器自身的固有频率有关,这些异响转速是与该固有频率相关的共振转速。

由式(3)可知,系统的固有频率fn=2inc/60。由此可得各异响转速点的振动频率,如表1所示。由表1可知,前端轮系一系列异响转速均与344 Hz这一频率高度相关。

表1 各异响转速点振动频率

2.2.2 张紧器模态分析

该张紧器主要由张紧器主壳体、前端盖、张紧轮、螺旋弹簧和阻尼元件组成,其中螺旋弹簧作为提供扭矩的组件,自身的模态频率较低[8-9],可能为张紧器异响源。建立该张紧器的有限元模型[10-14],如图2所示。模型包括316 249个网格单元和153 703个节点,在张紧器螺栓安装孔位置做固定约束,螺旋弹簧处于实际装配状态。张紧器各零部件材料属性如表2所示,按照表2的相应参数对仿真模型赋予材料属性。

表2 张紧器各零部件材料属性

图2 张紧器有限元模型

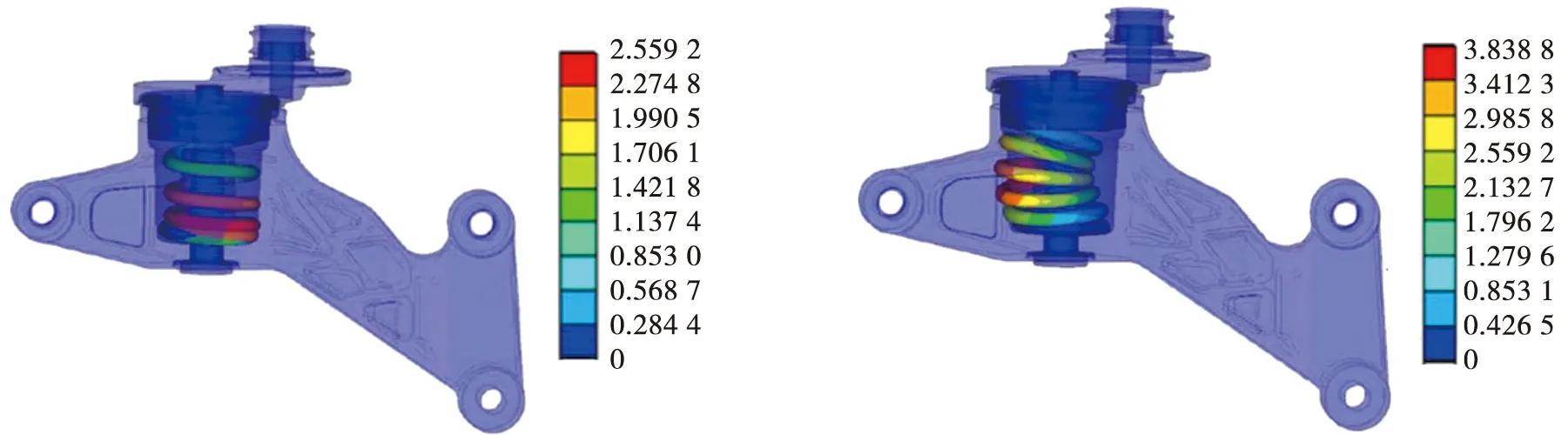

对建立的张紧器模型进行模态仿真分析,得到螺旋弹簧的前两阶模态,如图3所示。

由图3计算得到张紧器螺旋弹簧的一阶轴向伸缩变形模态频率为347 Hz,一阶弯曲变形模态频率为480 Hz。其中一阶轴向伸缩变形模态频率与表1中344 Hz频率十分接近,两者相差不足1%,工程中可以认为两者相等[15]。据此推测异响与张紧器螺旋弹簧的轴向变形有关,当张紧器受到的激励频率与螺旋弹簧的伸缩变形模态频率接近时,螺旋弹簧产生轴向共振,伸缩变形很大,异响很可能因此产生。

a) 第一阶:一阶伸缩变形模态 b) 第二阶:一阶弯曲变形模态图3 张紧器螺旋弹簧前两阶模态

2.2.3 张紧器拆解

a)弹簧 b) 张紧器卡槽凸台图4 划痕位置示意图

根据前述测试结果,选择异响严重的张紧器进行耐久试验,试验后对张紧器进行拆解,发现螺旋弹簧与张紧器主壳体以及端盖之间存在多处摩擦痕迹。但大多的摩擦位置属于一直接触状态,这些位置如果产生摩擦噪声,将一直存在,而不是只在某些特定的转速出现。仔细观察后发现弹簧上还有一处非正常接触摩擦痕迹,位于弹簧从底部往上数的第二圈弹簧上。根据张紧器实际工作中的扭转角度,经过配合安装发现,该划痕的周向位置与张紧器壳体底部卡槽凸台位置相对应,且在该卡槽凸台上也存在划痕。弹簧与张紧器卡槽凸台划痕位置如图4所示。

据此推测,当发动机产生的扭振激励频率与弹簧的伸缩模态频率相近时,弹簧轴向伸缩变形很大,与张紧器壳体底部卡槽凸台发生干涉,从而产生摩擦噪声。

2.3 结构优化

根据异响产生原因,针对性地制定两种优化方案。方案一:将对应摩擦位置的壳体打孔,用注射器在相应位置加润滑脂,避免干摩擦;方案二:适当磨削凸台高度,尽可能避免摩擦。

对方案一和方案二进行试验验证,两个方案噪声频谱如图5所示。

由图5可知,方案一和方案二噪声频谱图中4500~10 000 Hz的宽频时异响转速点异响特征明显减弱或消失,也未听到之前的异响声音,这两个方案对异响均有很好的控制效果,至此将异响源锁定为张紧器壳体底部卡槽凸台与底部第二圈弹簧非正常接触摩擦。

图5 两个方案噪声频谱图

2.4 最优方案确定

对方案一、二进行耐久试验,验证两方案的实际改进效果。

方案一在运行一段时间后,摩擦位置最初的油膜遭到破坏,导致异响重新出现。

方案二在工程中容易操作,但如果卡槽凸台高度过低,不能保证对底部第一圈弹簧的限制作用,导致张紧器失效,故需要进行风险评估,并进行可靠性试验验证。经试验,凸台高度降低约1 mm,就能使异响得到很好控制,并能保证对底部第一圈弹簧的限制,且方案二只需进行一次生产模具修型即可。因此确定方案二为最优方案。

3 结论

1)异响转速点与张紧器螺旋弹簧的一阶拉伸模态频率一一对应,螺旋弹簧产生了转速共振造成了异响。

2)发动机的扭振激励频率与弹簧的伸缩模态频率相近时,弹簧轴向伸缩变形很大,与壳体底部卡槽凸台干涉,产生摩擦噪声。

针对该异响原因提出了相应的优化措施,确定最优方案为:对生产模具进行修型,将凸台高度降低1 mm,可有效控制该异响。