某型柴油机高压油管断裂失效分析及改进

2021-04-25李杰姜明文

李杰,姜明文

1.潍柴动力扬州柴油机有限责任公司 技术中心,江苏 扬州 225000;2.扬州中远海运重工有限公司 技术中心,江苏 扬州 225000

0 引言

近年来,柴油机燃油喷射压力不断向高压化方向发展[1],各大柴油机企业均已经推出高压共轨柴油机,其泵端供油压力可达200 MPa。高压油管在工作过程中承受高压柴油压力波的冲击和两端振动不协调形成的扭剪力共同作用,容易导致高压油管疲劳失效[2-6]。此外,制造加工过程中高压油管接头冷镦造成的内表面褶皱难以避免,需要在制定工艺方案时进行合理的设计。因此,高压油管的可靠性设计已成为重点关注对象。

本文中针对某型柴油机高压油管断裂失效故障,通过断口形貌特征分析、受力及振动分析,查找断裂原因,并提出设计改进措施,控制油管的强度与刚度在合理的范围内,有效解决高压油管断裂故障。

1 故障描述

某型柴油机市场反馈共有236台柴油机发生高压油管漏油故障,其中221台为头部开裂失效,且失效油管均为连接高压油泵到共轨管的高压油管,故障部位较为集中,故障位置如图1所示。由图1可知,裂纹位置为高压油管螺母压紧位置,为横向裂纹。高压油管断裂失效主要发生在车辆行驶里程为5000~30 000 km,属于发动机早期的低周期断裂,应从高压油管的设计进行解决。

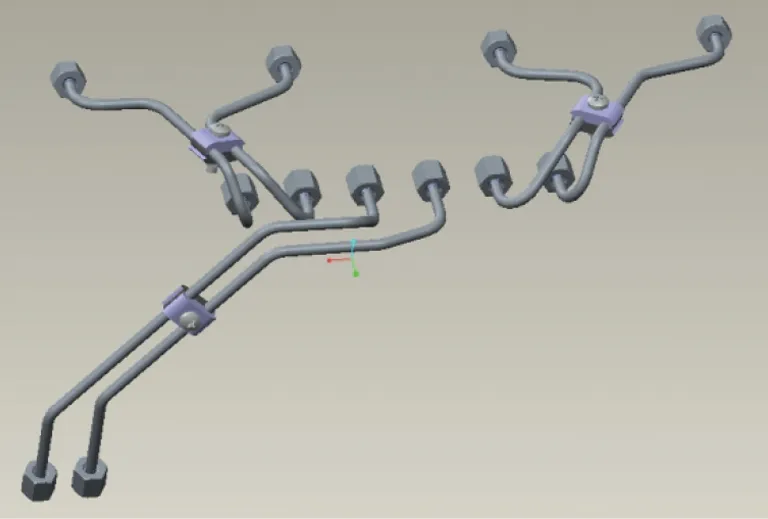

高压油管组件在发动机上的布置管型如图2所示。由图2可知,该组件由2根高压油泵到共轨管的油管与4根共轨管到喷油器的油管组成,并用管夹进行相对应的固定,以提高高压油管的刚度、减小振动。高压油管材料为进口BKS Q无缝钢级[7],其内表面质量等级为Q级,内腔最多允许有5个深度为0.01~0.02 mm的缺陷,工作压力为160 MPa,油管外径为6.35 mm,油管内径为3 mm,壁厚为1.675 mm。

a)故障油管 b) 故障油管断裂位置图1 故障油管位置

图2 高压油管管型

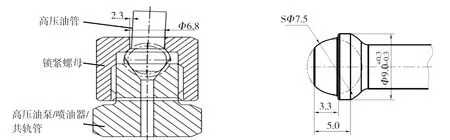

发动机装配时,由于壳体、油泵等零部件公差、喷油器压板间隙等因素,而且油管在制造过程中存在制造误差,安装时高压油管会出现不完全同轴,必然存在一定角度的装配误差,因此高压油管连接结构与镦头结构的设计尤为重要。高压油管与镦头连接结构如图3所示。由图3可知:高压油管礅头为球形结构,其密封方式为球形与锥孔密封(线密封)。球形结构在安装时可以对安装误差进行补偿,适用于高压共轨发动机空间跨度较小、安装距离较短的情况。在有效安装补偿角度范围内,密封方式仍然为线密封[8-15]。

a)高压油管连接结构 b)高压油管镦头结构图3 高压油管连接及镦头结构

2 失效分析

2.1 材料与受力分析

对故障高压油管进行分析,以确定裂纹源与裂纹特性,同时为高压油管的可靠性评估与设计优化提供参考。

2.1.1 断口

采用分体式显微镜对 5根油管镦头位置进行观察,随机编号为1#~5#,裂纹位置与形态如图4所示。由图4可知,开裂均位于镦头处,且为横向裂纹,其中1#、2#、4#为泵端镦头位置开裂,3#、5#为轨端镦头位置开裂。

a) 1#油管 b) 2#油管 c)3#油管 d)4#油管 e)5#油管图4 断口处裂纹位置与形态

将开裂比较严重的1#油管断口剖开,断口形貌如图5所示。由图5可知,断口形貌呈现由高压油管外壁向管内壁扩展的贝纹状条纹,条纹排列比较规则,说明负荷的加载情况是周期性的。出现贝纹状条纹是高压油管内外部作用引发的疲劳断裂裂纹扩展停止或减慢的结果,因此可判定油管故障为疲劳开裂,导致油管漏油[16-18]。疲劳源位于高压油管镦头与直管的圆角处,将疲劳源放大观察,没有发现明显的缺陷。

a) 油管断口放大1 b)油管断口放大2 c)油管断口疲劳源放大图5 断口形貌

2.1.2 金相组织

取1#油管断口处的管体材料进行金相分析,切取样本后,经过研磨抛光腐蚀,观察内腔和横截面的显微组织及裂纹的情况,内腔质量较好,无明显的缺陷,横截面金相组织为铁素体与珠光体,组织无异常,保持原有材料的轧制组织状态,具体见图6。

a)内腔金相组织1 b)内腔金相组织2 c)断口横截面金相组织1 d)断口横截面金相组织2图6 断口处材料金相组织

对故障油管体断裂处及未开裂处进行取样,进行化学成分分析,各成分质量分数如表1所示。由表1可知,高压油管材料化学成分符合要求,不存在偏析现象。

表1 故障高压油管材料化学成分质量分数 %

2.1.3 受力

柴油机高压油管组件在工作过程中的受力情况比较复杂,高压油管是瞬态的非密闭系统,其振动频率由发动机转速决定,其外部振动激励主要为高压油泵及各缸在工作过程中的振动及高压柴油的周期性压力波脉冲冲击。油管长期处于弯曲、扭转、振动[19]、拉压和内部高压冲击的循环应力状态,易导致疲劳及裂纹等失效的产生。

在高压油管的螺母上施加(30±5)N·m的拧紧力矩,高压油管镦头部位受力如图7所示,高压油管在镦头后部承受压紧螺母施加的拧紧力F1,在镦头前部承受被连接件的作用力F2,以及高压柴油对管壁的压力F3。由于高压油管前端通过锁紧螺母固定,其振动大幅降低,因此高压油管应力最大位置为镦头后锥面与锁紧螺母压紧的位置、高压油管镦头与管身过渡连接处。其中第2个危险部位与市场中发生故障模式一致,因此需针对高压油管镦头及过渡区域进行设计优化改进。

图7 高压油管受力分析

2.2 振动测试

在发动机外特性工况,转速为1000~3190 r/min,测试位置为油管中间位置,振动测试结果如图8所示。由图8可知:高压油管最低共振频率为288 Hz,对应转速为2505 r/min,最大加速度为55.56g(g为重力加速度),对应的发动机转速为2775 r/min。高压油管的共振频率大于128 Hz,可以满足振动可靠性要求。

a)共振频率测试 b)振动加速度测试图8 振动测试结果

综上分析,故障高压油管的材料与机械性能符合技术标准要求,但高压油管镦头与管身交接过渡区域应力集中,发动机工作过程中,高压油管受到高压柴油周期性压力波冲击以及发动机振动影响,导致高压油管镦头与管身交接过渡区域疲劳开裂,油管发生漏油。

3 改进方案与验证

3.1 改进方案

3.1.1 油管结构

高压油管在两端拧紧后,管身中间处于悬空状态,柴油机工程过程中,管身振动产生较大应力,工作中高压油管随各缸喷油时间的不同,高压柴油所施加的压力脉冲也不同,因此可将相邻油管固定在一起,减小单根油管振动。

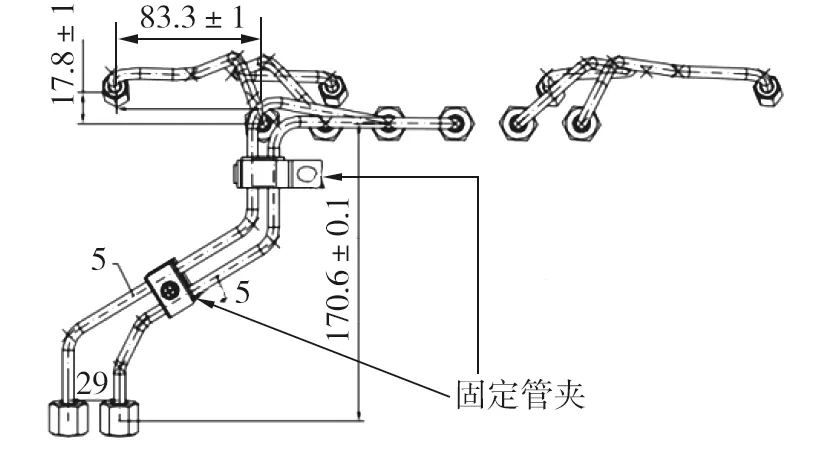

为尽可能的发挥油管管夹的作用,控制高压油管的振动与受力,优化高压油管管型,将多个管夹分散布置,改变管夹的位置,增加高压油管的整体稳定性,减小油管振动,高压油管结构改进示意如图9所示。

图9 管型结优化示意图

3.1.2 镦头结构

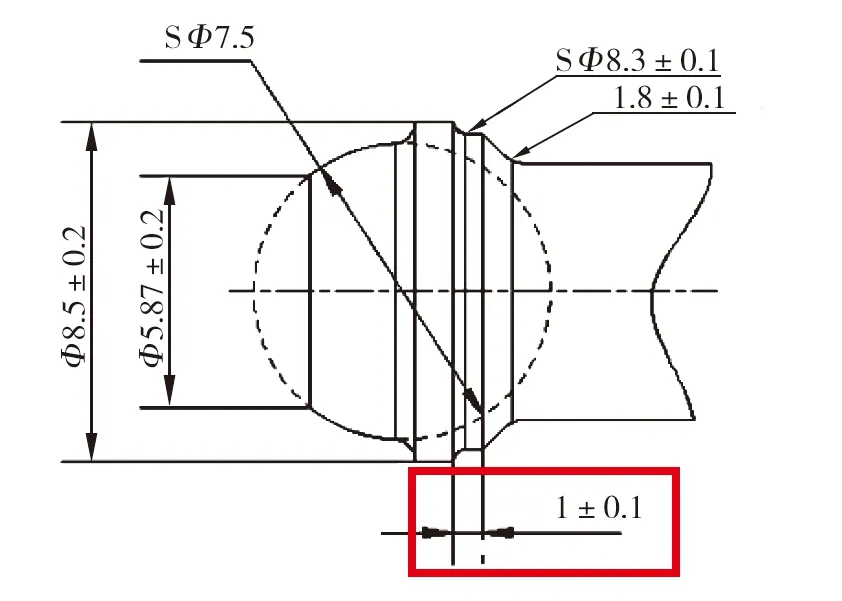

在高压油管镦头尾部增加一个直径为8 mm、宽度为1 mm的台阶,并将大径尺寸减小至8.5 mm,保证锁紧螺母与镦头贴合紧密,同时减小锥面与油管螺母接触面积,增大贴合面的装配应力;针对过渡区域,圆角加大至1.8 mm,以减小应力,镦头改进示意如图10所示。

图10 镦头改进示意图

3.2 试验验证

对改进后的高压油管进行振动试验,其最低一阶模态频率为357 Hz,对应转速为2678 r/min,较改进前有较大提高。

对改进的油管镦头进行高压油管疲劳试验,将油管统一截断为190 mm,一端安装在共轨管上;控制拧紧力矩为30 N·m;加速度传感器统一布置在距轨80 mm处。考核方式为:抽取改进前与改进后高压油管各5根,在共振频率处施加3g加速度载荷,统计油管破坏循环次数,疲劳试验结果如表2所示。由表2可知,改进后平均破坏循环次数提高了70.94%,疲劳寿命大幅提高。

表2 疲劳试验结果 万次

改进后的高压油管经800 h全速全负荷耐久试验及批量使用半年,没有再出现高压油管断裂故障,改进后的高压油管结构匹配合理可靠。

4 结论

通过对高压油管的断口形貌分析、受力分析及振动测试,确定了断裂方式为疲劳断裂,分别进行了镦头与管型及固定方式的设计改进,并通过试验验证,改进效果良好。

1)高压油管镦头尺寸直接影响镦头冷镦成型后的应力分布,改进后的镦头应力较小,经疲劳试验验证大幅提高了镦头的疲劳寿命。

2)高压油管的管型设计与管夹布置位置直接影响油管的振动,优化后油管的一阶模态频率和共振幅值有较大改善,避免了振动引起高压油管断裂。