提高老挝难选玄武岩氧硫混合铜矿回收率试验

2021-04-24缪永超文书明庄故章杜景红

缪永超 文书明 庄故章 杜景红 周 平 包 易

(1.昆明理工大学 国土资源工程学院,省部共建复杂有色金属资源清洁利用国家重点实验室,昆明 650093;2.昆明理工大学 材料科学与工程学院,昆明 650093)

铜资源是国民经济建设的重要战略资源,其保障程度关系到国家的可持续发展与战略安全[1]。该铜矿选厂建厂时间较早,由于矿床上部出现明显的氧化带,以硫化铜为代表的金属矿产资源消耗殆尽,开采进入了大中型氧化矿床。因此,矿石呈现出氧化率高、矿物嵌布粒度特征不均匀、含泥高、亲水性差等性质,使该选厂建厂时的工艺流程无法适应目前的矿石性质,故需采用新工艺及合理药剂制度。本文以老挝玄武岩氧硫混合铜矿为研究对象,开展了多次试验研究,取得了较好的试验指标,对提高复杂难选混合铜矿的资源利用率有一定的借鉴意义。

1 原矿

1.1 化学成分

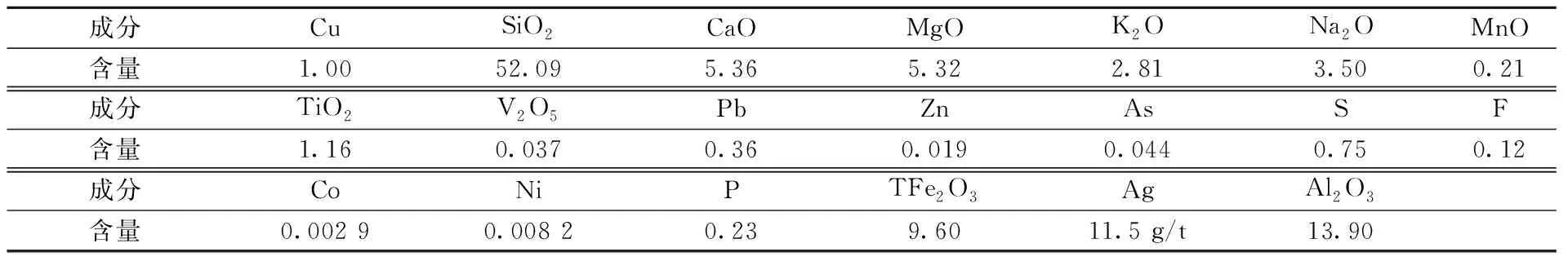

原矿多元素分析结果见表1,铜的物相分析结果见表2。

表1 原矿多元素分析

表2 铜物相分析

从表1中结果可见,该矿石中可供回收的有价元素主要为铜,其含量为1.00%,脉石矿物的主要成分为SiO2,且Al2O3、CaO、MgO含量较高。

从表2中结果可见,铜氧化率为17.6%,游离CuO占12.0%,结合CuO占5.6%,该矿石属于典型的氧硫混合铜矿。

1.2 矿石性质

矿石为浸染—细脉状玄武岩型铜矿石,该岩石为蚀变玄武岩,由斑晶及基质组成,主要结构为变余斑状填间结构。斑晶为碎裂斜长石及暗化辉石,含量小于等于5%。基质由斜长石、辉石、玻璃质、磁铁矿等组成。斜长石呈自形条柱状微晶杂乱分布,其间隙中充填显微粒状辉石、玻璃质、磁铁矿,且辉石被绿帘石取代,玻璃质被绿泥石取代,呈变余填间结构。岩石局部有压碎现象,裂隙中有次生绿泥石充填,对目的矿物的浮选造成困难。

矿石中的金属矿物以黄铜矿为主,偶见辉铜矿等。黄铜矿和辉铜矿呈浸染—细脉状。黄铜矿主要呈他形细-微粒状沿非金属矿物的粒间呈散染状分布,分布不均匀,裂隙发育处及石英细脉中较为富集,矿化可能与硅化有关,另有少数沿围岩裂隙呈细脉状分布。辉铜矿与碳酸盐矿物组成细脉沿围岩裂隙穿插,其形成晚于黄铜矿,为数不多,偶见。

1.3 矿物组成和嵌布粒度特征

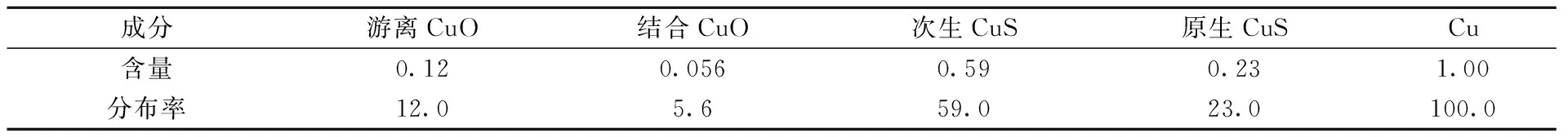

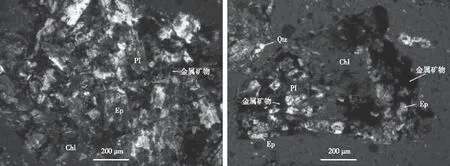

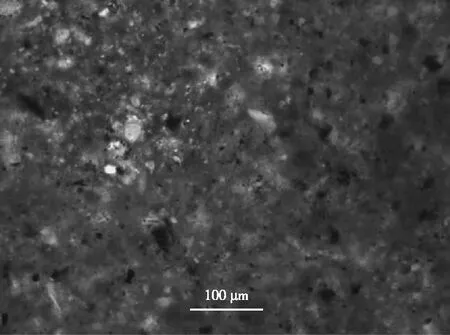

该矿石岩矿鉴定结果见图1、2、3、4。

图1 矿物组成和嵌布特征观察图像(透射单偏光)Fig.1 Observation images of mineral composition and dissemination characteristics(transmission of plane-polarized light)

图2 矿物组成和嵌布特征观察图像(反射单偏光)Fig.2 Observation images of mineral composition and dissemination characteristics(reflection of plane-polarized light)

图3 矿物组成和嵌布特征观察图像(透射单偏光)Fig.3 Observation images of mineral composition and dissemination characteristics(transmission of plane-polarized light)

图4 矿物组成和嵌布特征观察图像(反射单偏光)Fig.4 Observation images of mineral composition and dissemination characteristics(reflection of plane-polarized light)

由图1、2、3、4可知,金属矿物以不规则状、粒状或者脉状形式包裹于斜长石(Pl)、绿帘石(Ep)、绿泥石石英(Qtz)中;细小铜蓝(Cv)分布于辉铜矿(Cc)边缘,辉铜矿(Cc)不均匀分布于斑铜矿(Bn)边缘,且都包裹于透明矿物中;细小黄铜矿(Ccp)包裹于透明矿物中;隐晶质长石、绿帘石、石英及泥质等混杂不均匀分布;细小斑铜矿(Bn)及细小黄铜矿(Ccp)、褐铁矿(Lm)呈零星分布。铜矿物嵌布粒度大部分在0.01~0.05 mm,10%左右在0.05~0.1 mm,少数为0.2 mm。方铅矿含量较少,嵌布粒度在0.05~0.1 mm。

2 浮选试验研究

2.1 浮选方案

单一的硫化铜和氧化铜资源殆尽,氧硫混合铜矿选矿受到了越来越多研究者的关注。混合铜矿选别的常规方法目前主要有混合浮选、氧硫分选、硫化铜浮选-尾矿浸出等,通常以硫化浮选法应用最广[2]。饶明生[3]针对某难选氧硫混合型铜矿的特点,利用铜矿物之间可浮性的差异,采用“先硫后氧,先浮选易选氧化铜矿,再浮选难选氧化铜矿”的异步浮选的思路,即先浮硫化铜矿,后再浮选氧化铜矿,氧化铜浮选也分别获得高品位氧化铜精矿和低品位氧化铜精矿。黄彦龙等[4]对云南某难选氧硫混合型铜矿的研究中,采用混合浮选—中矿加温浸出的选冶联合工艺可获得铜精矿品位10%左右,铜综合回收率大于70%的技术经济指标。

本试验所研究矿石中,铜矿物与其他金属矿物呈集合体嵌布,少量铜矿物分布在脉石矿物裂隙中和脉石矿物内,为使铜矿物大部分解离,需选择合适的磨矿粒度。试验矿样含有多种类型的铜矿物,若仅采用某一种铜矿物为主体的分步浮选工艺,会造成资源回收利用的不合理,采用“混合浮选”工艺,即根据集中磨矿、集中浮选的原则,将易选、难选、游离、结合等所有铜矿物一并选出,其具有药剂用量少、起泡好、过程稳定等优点。故本试验制定了氧硫混合粗扫选—粗精矿集中两次精选—中矿再磨再选流程。

2.2 浮选条件试验

2.2.1 磨矿细度对铜浮选的影响

适当的磨矿细度有利于提高选矿指标,磨矿细度太粗,目的矿物没有解离,金属矿物间互含严重;如果磨矿太细,会干扰矿物的可浮性[5-6]。因此,合适的磨矿细度是影响浮选指标的重要因素。磨矿细度试验流程见图5,结果见表3。

图5 磨矿细度试验流程Fig.5 Flowsheet of grinding fineness test for copper

表3 磨矿细度试验结果

根据磨矿细度条件试验结果表明,随着磨矿细度用量增加,精矿产率增加明显,精矿品位明显地先提高后降低(-44 μm粒级含量占95%时最高),精矿回收率增加明显,尾矿品位降低明显;磨矿细度越高,铜矿物解离越充分,浮选回收率越高;磨矿细度高于-44 μm粒级含量占95%后,精矿品位降低,浮选效率降低,回收率依然增加明显,必要时应该增加精选次数以提高精矿品位。综合分析,磨矿细度为-44 μm粒级含量占95%时指标最好。

2.2.2 水玻璃用量对铜浮选指标的影响

由于矿石中含铝矿物较多(Al2O3含量13.90%),在浮选时泡沫黏、颜色黄、矿浆黏性大,致使目的矿物和脉石矿物分离困难。分散剂主要有水玻璃、六偏磷酸钠、CMC等[7],本文确定采用水玻璃作为该混合铜矿的分散剂。

从图6结果可见,随着水玻璃用量增加,精矿产率先降低后增加,精矿品位先增加后降低,精矿回收率先降低后增加。据分析,水玻璃在用量为100 g/t时对铜精矿和品位的指标呈正向改善,水玻璃对含泥较多的矿浆体系起到了分散作用,并对脉石进行有效抑制,以上结论需要更深入的研究。故适宜的水玻璃用量为100 g/t。

图6 水玻璃用量对浮选指标的影响Fig.6 The influence of the amount of sodium silicate on the floating index

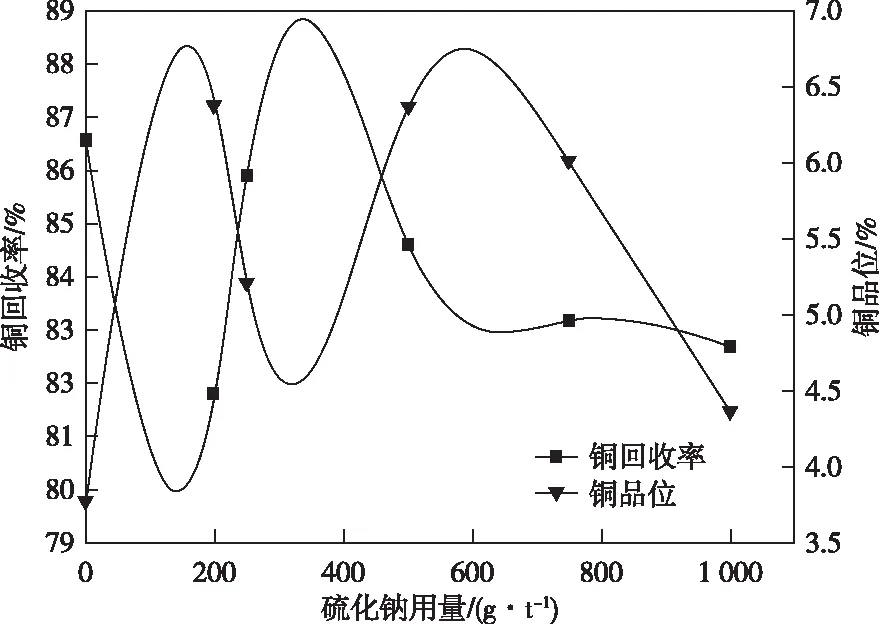

2.2.3 硫化钠用量对浮选指标的影响

本文所研究矿石中铜氧化率高达17.6%,要对这部分氧化矿(或表面被氧化的硫化矿)进行回收,故需适量添加硫化钠,该药剂解离出的S2一与氧化矿物表面晶格阴离子发生置换反应[8],使氧化铜矿物表面生成硫化物薄膜,从而增加其可浮性。硫化时,矿浆的pH值越低,硫化进行的越快,而硫化钠易于氧化,作用时间短,所以分段添加硫化钠会加强硫化效果。

图7 硫化钠用量对浮选指标的影响Fig.7 The influence of the amount of sodium sulfate on the floating index

试验结果表明(图7),随着硫化钠用量的逐步增加,铜精矿品位变化不大,但对铜的回收率影响较大,硫化钠用量过少会使硫化不完全,硫化钠用量不宜过大,过量的硫化钠会抑制黄铜矿,还会造成浮选气泡发白发黏,影响浮选指标。综合考虑,选择硫化钠用量为200 g/t 作为硫化剂为宜。

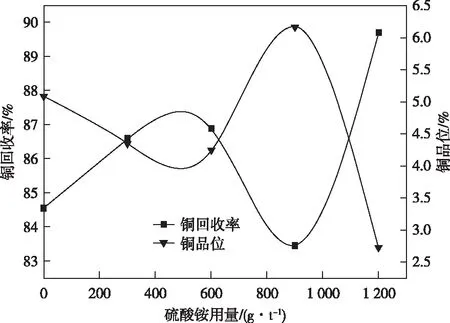

2.2.4 硫酸铵用量对浮选指标的影响

在氧化铜矿硫化浮选中,硫酸铵的加入可以不断清洗矿物表面,提高矿物表面的活性,加快硫离子的氧化,从而消除过量硫化钠对氧化铜矿浮选的抑制作用[9-10]。因此,选择添加硫酸铵来促进硫化钠的硫化效果,提高浮选指标。

图8结果表明,随着硫酸铵用量的增加,当用量为600 g/t时混浮指标相对较好。与未使用硫酸铵时相比,铜粗精矿回收率上升约2.5%。硫酸铵的加入,使活化反应速率提升、硫化膜密度增强、捕收剂吸附量增大,从而协同硫化活化过程。但当加药量持续上升时,铜精矿品位呈下降趋势,回收率呈上升趋势。据分析,这是硫酸铵在持续加入矿浆体系后,活化脉石矿物所致。故适宜的硫酸铵用量为600 g/t。

图8 硫酸铵用量对浮选指标的影响Fig.8 The influence of the amount of ammonium sulfate on the floating index

2.2.5 丁基黄药用量对浮选指标的影响

迄今为止,黄药仍然是混合铜矿的常见捕收剂[11-12]。本文根据矿石性质,并综合考虑选矿成本,采用丁基黄药作为该铜矿的捕收剂。

图9 丁基黄药用量对浮选指标的影响Fig.9 The influence of the amount of sodium butyl xanthateon the floating index

试验结果表明(见图9),随着本试验使用的丁基黄药用量增加,精矿品位上升不明显,精矿回收率增加不明显,又因丁基黄药用量100 g/t已经足够大。考虑到该矿浮选中提高回收率尤为重要,建议丁基黄药用量为100 g/t。

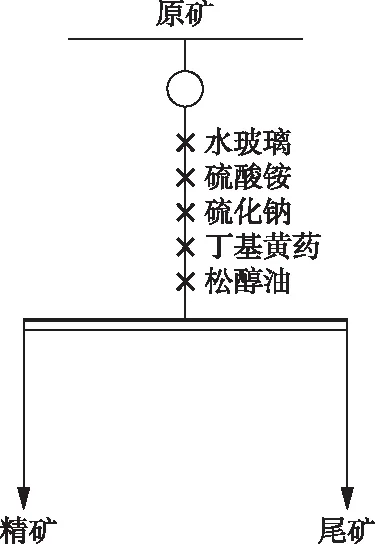

2.3 开路试验

为了验证用药量试验的可靠性及确定中间产物的可选性,在较佳磨矿细度条件下进行开路试验,试验条件流程图见图10,开路试验结果见表4。

图10 开路条件试验流程Fig.10 Flowsheet of copper open-circuit test

表4 开路条件试验结果

由结果可见,在该磨矿细度及较佳用量条件下,对中矿的探索可知,精选1尾矿进行再磨再选使得该矿石选别指标得到提升,故该矿石精选1作业的尾矿有必要进行再磨再选;对精选2作业的尾矿进行再选研究,指标较好,但由于量少可以顺序返回至精选1作业,此试验结果为闭路试验提供了选别流程。

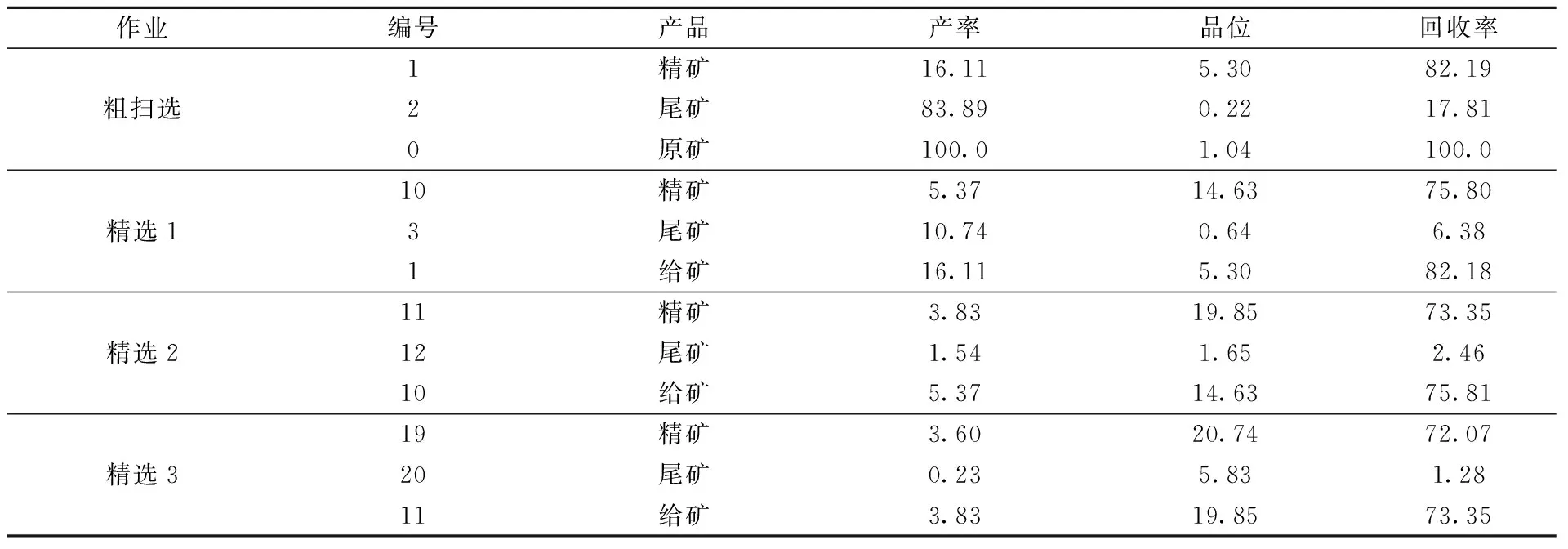

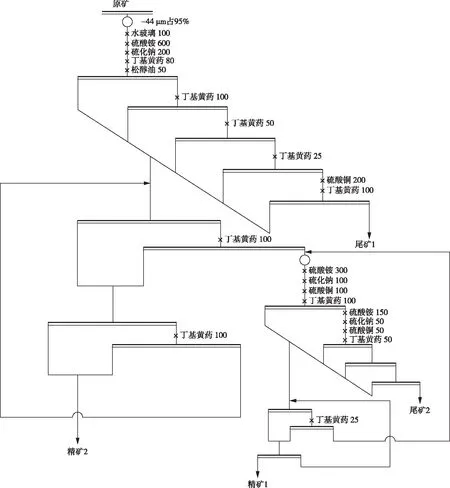

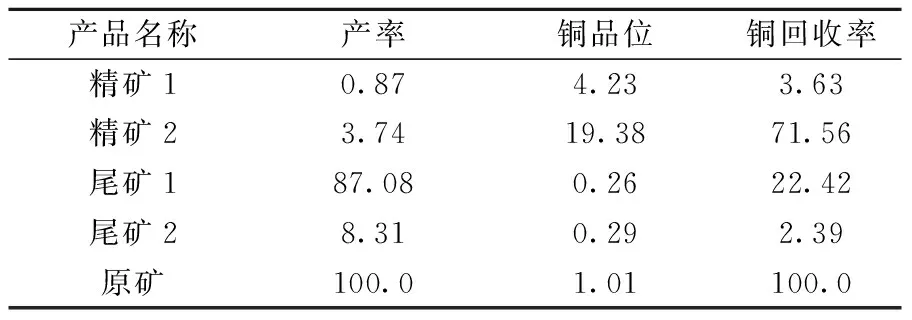

2.4 闭路试验

在前述条件试验的基础上,实现资源充分回收的原则,对该矿石采用如图流程进行闭路试验。闭路试验流程如图11所示,试验结果见表5。

图11 浮选闭路条件试验流程Fig.11 Flowsheet of copper closed-circuit test

表5 浮选闭路试验结果

由表5结果可知,采用图11的条件试验闭路流程,可获得较好的分选指标。铜精矿1品位4.23%,铜精矿1回收率3.63%;铜精矿2品位19.38%,铜精矿2回收率71.56%。实现了铜矿的有效回收。

3 结论

1)原矿含铜1.00%,氧化率为17.6%,主要金属矿物为黄铜矿,脉石矿物主要为石英、碳酸盐及斜长石等,为典型的氧硫混合铜矿。

2)矿石中主要铜矿物为黄铜矿,铜矿物嵌布粒度大部分在0.01~0.05 mm,黄铜矿粒径一般为0.005~0.03 mm,磨矿细度不宜低于-44 μm粒级含量占95%。

3)混合铜矿浮选分离过程中,采用硫酸铵加强硫化钠的硫化作用,效果显著。同时,采用丁基黄药作为该矿石的捕收剂,取得了较好的效果。

4)通过浮选闭路流程,可获得两种铜精矿产品。精矿1铜品位为4.23%,铜回收率为3.63%;精矿2铜品位为19.38%,铜回收率为71.56%。