HFETR一次水事故泵更换工艺

2021-04-21张先萌李成业罗文广

吴 瑞,张先萌,刘 豪,李成业,罗文广

(中国核动力研究设计院,四川成都 610213)

0 引言

某高通量工程试验堆(HFETR)建造于1970年代,相关设备不断老化,部分设备不再适用于现行相关法律法规[1-2]。一次水事故泵是依据建堆时相关标准制造的非标泵,经过多年使用,事故泵部件老化,维修次数逐年增多,事故泵的检修工作量和难度增加。由于事故泵未进行力学和抗震鉴定,因此不符合现行相关法规的要求。根据老化管理规定,为了保证事故泵的安全可靠,需将其更换为具有相应安全级别和抗震性能的泵[3-4]。

1 事故泵更换工艺流程

一次水事故泵的性能关系到反应堆的安全运行,在事故泵更换后不能降低事故泵的性能。事故泵包括电机、泵、泵座、联轴器、穿墙轴等设备,需要对其进行全部更换。为了保证事故泵更换后的性能,制定了事故泵更换工艺流程,如图1所示。

2 事故泵设计、制造与试验

2.1 泵的设计

新设计的一次水事故泵除需保证原泵的性能参数及基本接口尺寸外,在设计过程中还必须严格贯彻执行了国家民用核安全法律法规及RCC-M《压水堆核岛机械设备设计和建造规则》的规定。在设计过程中对泵的叶轮模型进行了优化研究,重要零件进行了强度计算和校核,配套设备进行了优化选择,对泵组进行了抗震计算和应力分析,完全执行质保要求[5]。为了确保一次水事故泵外部接口与原事故泵接口尺寸相同,对原事故泵的尺寸、进出口法兰、进出口标高、中心标高、安装基础等进行现场测量,保证新、旧两泵能进行直接互换。

在设计完成后委托中国地震局工程力学研究所,对一次水事故泵进行了详细的应力分析,按照RCC-M《压水堆核岛机械设备设计规范》2000及2002补遗与该电机设计技术规格书的相关规定进行详细的评定后,泵结构设计满足规范要求,泵连接螺栓设计满足规范要求。重庆水泵厂一次水事故泵抗震分析结果能够满足相关规范与技术规格书的要求。

2.2 样机制造与试验

事故泵样机的制造过程全部按照核二级泵的要求进行,并且保证与产品泵一致。样机制造完成后,按照相关核二级泵法规与标准的要求进行了水压试验、耐久试验、气蚀试验、抗震分析和抗震鉴定。

(1)耐久和性能试验。样机需使用其本身配用的电机在试验回路上试验,并且泵装置进行20 h的持久试验,要经间隔时间不同的10次启动—停车循环。各次耐久试验末尾,记录整套的泵流体力学数据,包括保证点上的和至少5个其他点的流量、扬程、输入功率、速度,画出跨整个泵运行范围(零流量—全开流量)的曲线。流体力学特性的记录及测量点为10点,画出整个泵运行范围(零流量—全开流量)的特性曲线,整个过程轴承温度、振动、噪声等均在规范要求之内,且无泄漏等异常,样机的性能满足要求。

(2)抗震试验。一次水事故泵为抗震I类设备,需要对样机进行抗震鉴定,测定HFETR一次水事故泵的动态特性和地震响应,考核设备的刚度、强度以及在地震载荷作用时和作用后的性能指标,以验证该泵在规定的地震载荷作用下及作用后的结构完整性和功能完好性。抗震试验在中国地震局工程力学研究所的5 m×5 m大型高性能地震模拟试验台上进行,该地震台是自主设计的大型设备,通过了国家核安全局组织专家验收,其性能满足核级设备抗震鉴定试验要求。抗震试验按《核设备抗震鉴定试验指南》的规定,采用人工模拟加速度时程作为输入波,完成5次OBE(Operating Basis Earthquake,运行基准地震工况)试验和1次SSE(Safe Shutdown Earthquake,安全停堆地震工况)试验,试验中要求的输入反应谱RRS(Required Response Spectra,要求反应谱)为中国核动力院提供:SSE水平加速度峰值取0.21g,竖直加速度峰值为水平向的2/3,阻尼比取0.04;OBE地震加速度峰值取SSE的1/2,阻尼比取0.02。通过抗震试验,证明泵在抗震试验中和地震试验后均能正常启动和运行,且试验后对泵、电机和底座的外形、结构和功能进行测试和检查,与试验前的基准数据相比较,证明泵的完整性、功能性和可运行性均满足要求。上述要求全部满足,泵抗震鉴定合格。

2.3 新旧泵对比

(1)执行标准。由于原一次水事故泵设计制造时,国家无相应的法规标准,因此属于按照当时国家标准或企业内部要求进行设计制造的非标泵,电机也为普通电机。而新的一次水事故泵在设计制造中完全采用RCC-M 2级泵的要求进行,且电机更换为1E级K3类电机。泵体的零件对比表见表1。

图1 事故泵更换流程

表1 一次水事故泵泵体的主要零件对比

(2)试验对比。新一次水事故泵按照RCC-M及技术规格书的要求,首先制造了样机,并对样机进行了水压试验、耐久试验、气蚀试验、抗震分析和抗震鉴定,一次水事故泵出厂试验对比见表2。

表2 一次水事故泵出厂试验对比

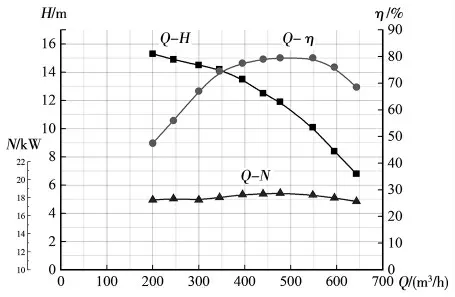

(3)性能参数。新旧一次水事故泵的水力曲线和工况点参数见表3与图2、图3、图4。

(4)对比结论。通过对新事故泵和原事故泵在材料、标准、尺寸及试验等多方面的对比表明,新事故泵是经过严格的质量把控,并经抗震试验检验对其安全可靠性进行了验证,在各方面全部优于原事故泵,并且能在外形尺寸及水力性能方面与原事故泵能够保持一致性。

表3 新旧一次水事故泵产品工况点参数对比

图2 原102泵水力曲线

图3 1#H102泵水力曲线

图4 2#H102泵水力曲线

3 一次水事故泵拆除、安装与调试

3.1 原事故泵的拆除

拆除工作为2台旧泵组的拆除,包括泵、联轴器、电机、穿墙轴等。

拆除施工的流程为:施工准备→拆卸联轴器防护罩→拆卸联轴器→轴端跳动检查→管路拆卸→泵体移除→底座移除→电机移除→泵体维护。

3.2 泵及电机基础施工

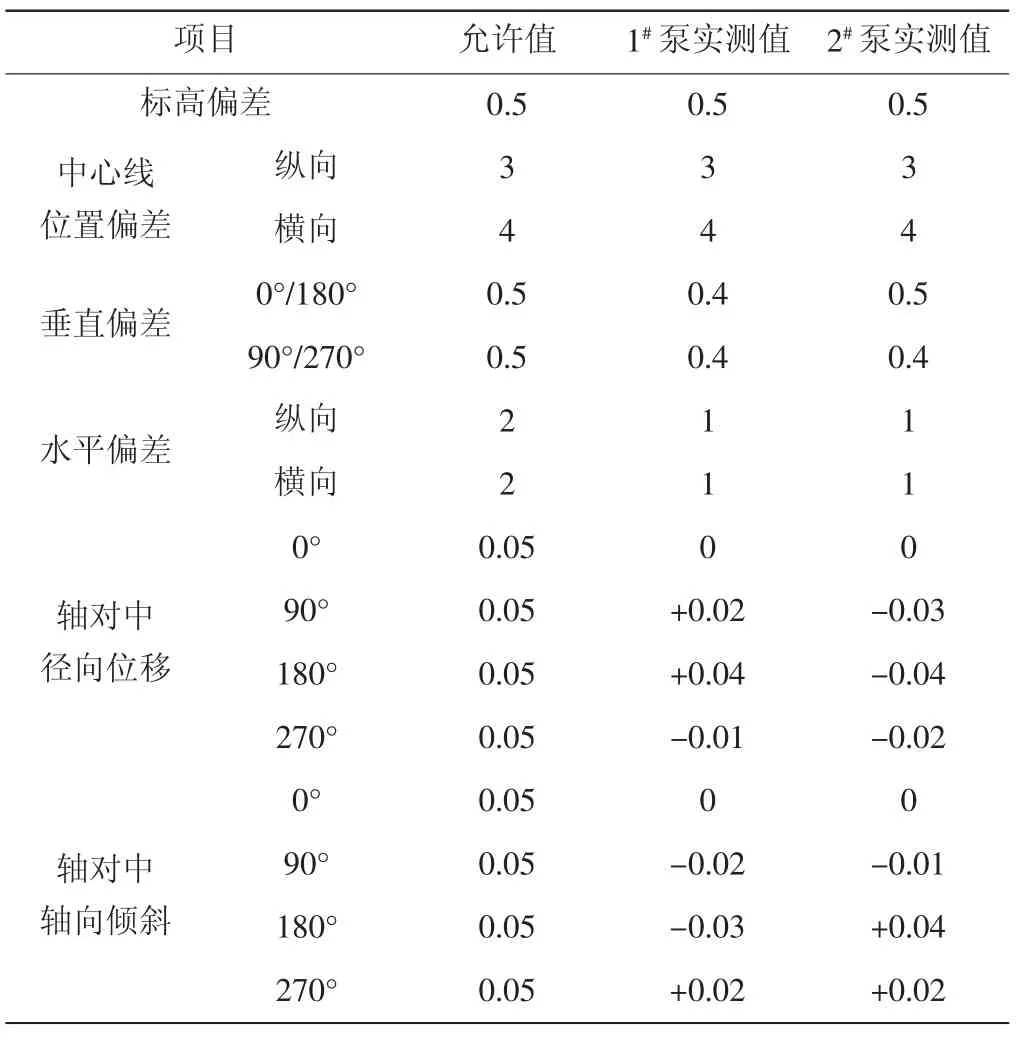

由于新泵组与旧泵组的基础接口尺寸、法兰连接尺寸等通过设备预装验证,与旧泵完全一致,因此不需要对基础做较大调整,也不需要进行管道修改,只需要对原基础进行找平修整即可。施工单位对泵组基础进行找平,基础尺寸及位置的偏差见表4。

表4 泵组基础尺寸及位置的允许偏差与实测值 mm

3.3 泵组安装

按照安装要求进行2台事故泵的安装,安装内容包括泵、联轴器、电机、穿墙轴等。由于新泵电机型号与旧泵一致,仅安全等级提高至1E级K3类,因此未改变原有的电气供电及控制线路。

安装施工的主要流程为:泵体打压试验→泵体清洗→泵二次运输及就位→泵的初步找平找正→泵的精找→同轴度找正→试车/启动。2台泵组的安装数据见表5。

表5 泵组安装数据的允许偏差与实测值 mm

3.4 单体调试

(1)空载调试。脱开电机与穿墙轴的联轴器,启动1#事故泵电机,记录电机的启动电流和运行电流,待1#事故泵电机运转10 min后测量电机外壳温度,每5 min记录一次,共记录6次,观察温升是否正常并记录。之后停止1#事故泵,重复进行2#事故泵电机的空载调试。一次水事故泵空载调试记录表见表6。

表6 一次水事故泵空载调试记录

一次水事故泵单泵调试空载调试结论:1#事故泵电机空载启动电流,228.4 A;2#事故泵电机空载启动电流,243.6 A;1#事故泵电机运行电流,13 A左右;2#事故泵电机运行电流,12 A左右;1#事故泵电机外壳温度,55 ℃左右(运行较1#事故泵时间长,所以温度较2#事故泵高);2#事故泵电机外壳温度,40 ℃左右;1#、2#事故泵电机外壳温升正常。

(2)负载调试。就地启动1#事故泵,测量并记录电机的启动电流,待运转正常后,测量并记录电机的运行电流。测量1#事故泵电机和泵体在水平、径向、轴向的振动烈度,运转5 min以后,测量1#事故泵电机轴承温度,每5 min记录一次,共记录6次,观察温升是否正常并记录。之后停止1#事故泵,重复进行2#事故泵的负载调试。一次水事故泵负载调试记录表见表7。

表7 一次水事故泵负载调试记录

一次水事故泵单泵调试负载调试结论:1#事故泵负载启动电流,256.9 A;2#事故泵负载启动电流,251.1 A;1#事故泵电机运行电流,38 A左右;2#事故泵电机运行电流,38.5 A左右;1#事故泵轴承温度,50 ℃左右(运行较1#事故泵时间长,所以温度较2#事故泵高);2#事故泵轴承温度,45 ℃左右;1#、2#事故泵电机外壳温升正常。

综上所述,调试结果表明1#、2#事故泵启动、运行均正常,具备长期运行的条件。

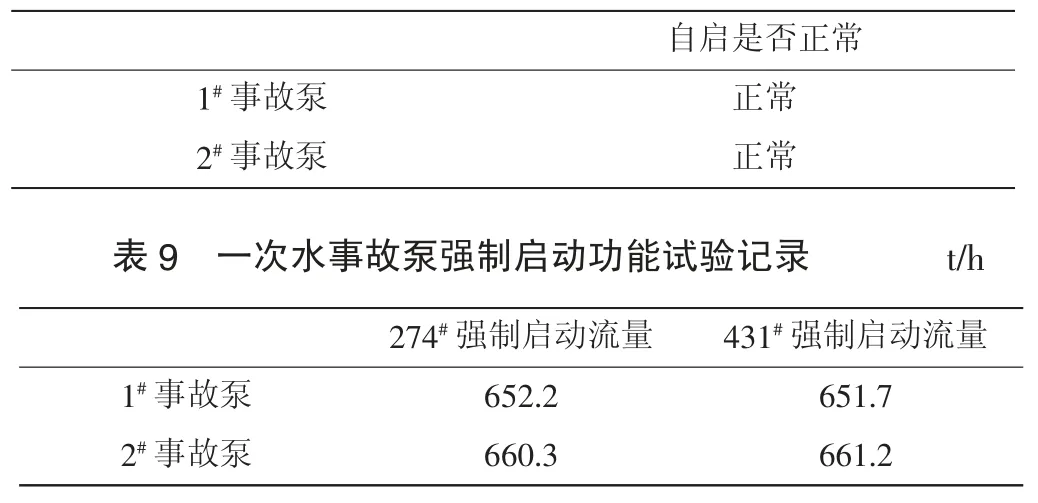

3.5 综合调试试验

一次水事故泵综合调试试验包括:1#、2#事故泵泵间切换功能试验,1#、2#事故泵强制启动功能试验,1#、2#事故泵自启动后事故冷却流量的贡献时间测定,1#、2#事故泵自启动后达到额定流量时间测定。通过事故泵综合调试,获得1#、2#事故泵的运行参数,它是验证1#、2#事故泵在任何工况下是否能够满足运行要求的一项重要试验,为以后的高通量工程试验堆的安全运行提供了保障和参考数据。

综合调试试验分为两个阶段,第一阶段进行1#、2#事故泵泵间切换功能试验和1#、2#事故泵强制启动功能试验;第二阶段进行1#、2#事故泵自启动后事故冷却流量的贡献时间测定,1#、2#事故泵自启动后达到额定流量时间测定,1#、2#事故泵启动对应急电源冲击和蓄电池组放电情况测试。一次水事故泵泵间切换功能试验记录表见表8,一次水事故泵强制启动功能试验记录见表9。

表8 一次水事故泵泵间切换功能试验记录

一次水事故泵泵间切换功能试验结论:1#、2#事故泵泵间切换功能正常。

一次水事故泵强制启动功能试验结论:1#、2#事故泵均能强制启动,强制启动流量>550 t/h。

综上所述,调试结果表明1#、2#事故泵启动、运行及功能均正常,具备长期运行的条件。

4 结论

(1)新事故泵的设计比拟原事故泵设计,保证了与回路接口的匹配,同时在设计过程中对叶轮进行了优化提高了事故泵的性能。

(2)使用新事故泵样机对事故泵进行了多种试验:水压试验、耐久试验、气蚀试验、抗震分析和抗震鉴定。试验结果表明了新事故泵满足设计要求,为产品泵的制造、安装和调试成功打下了坚实的基础。

(3)在安装过程中严格把控安装尺寸,安装后对事故泵进行了单体调试和综合调试,调试结果表明新事故泵可以满足使用要求。

(4)事故泵的更换使得事故泵的性能得到了提升,满足现行法规的相关规定,同时也确保了在反应堆在紧急状态下的安全。