离心式压缩机转子与气封轴向碰磨原因分析

2021-04-21王同庆邹继贤王方舟王丽辉单海超

王同庆,邹继贤,王方舟,王丽辉,单海超

(中国航发四川燃气涡轮研究院,四川绵阳 621024)

0 引言

离心式压缩机在现代工业生产领域中应用十分广泛,由于工业生产越来越追求设备运行经济性,使得压缩机设计越发注重机组整体性能和效率,转子与静子部件间的设计间隙越来越小,以减小气流泄漏和压力损失,这在一定程度上增加了压缩机静、转子碰磨的可能性。转子碰磨通常分为径向碰磨和轴向碰磨,静动碰磨多是由于设计考虑不周、安装或检修不符合规范、转子自身缺陷(轴挠曲、不平衡等)以及超出设计范围的运行工况等原因导致。若发生较为严重的、长时间碰磨,可能导致机组振动恶化造成停机,甚至由于摩擦导致严重的转子热变形造成转轴弯曲等灾难性事故[1-2]。

以某离心式压缩机转子轴端密封轴向碰磨的案例,结合气封碰磨现象、发生时相关过程参数趋势和机组结构特点等进行分析,锁定造成碰磨的原因是机组进口压力测点失效引起机组进口压力测量不准,致使机组在空载工况下进入喘振状态。喘振导致机组本体温度超过常规设计运行工况,进而导致转子热膨胀而发生转子与轴端密封碰磨。

1 机组概况

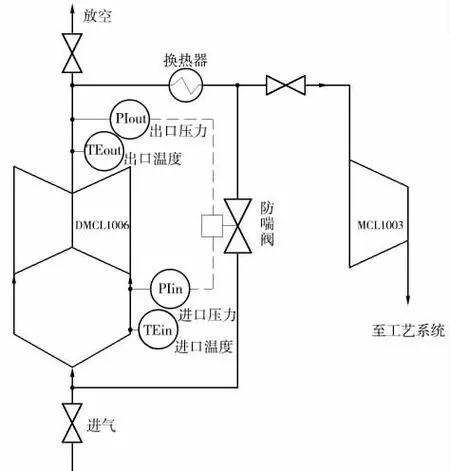

发生碰磨的机组为DMCL1006型双吸式多级离心压缩机组,结构如图1所示。其为一段压缩(共6级叶轮)、叶轮背靠背布置,在靠近联轴器侧的机壳支脚上设置横向键槽用于压缩机轴向定位;在两侧进气管外侧设置2个立键,用于压缩机组横向定位,以确保机组在热态下保持良好对中。

工艺流程上,该机组作为一级增压机组与后一级MCL1003型机组串联,进行二次增压以达到工艺生产要求的压力值。由于现场工艺管道空间布置限制和机组流量的精确测量难度很大,两型机组设计都为基于压比(排气压力与进气压力比值)的防喘控制方式,其工艺流程如图2所示。

图1 机组结构

2 过程现象描述

在机组运行过程中,由于二级增压MCL1003机组排气端引压管松动、脱落,导致机组排气压力测量不准、工艺调节参数失真,进而导致在工艺操作过程中MCL1003机组发生喘振。在MCL1003机组喘振及应急退出处理后,DMCL1006机组发生了串联并网流量不匹配、轴振动超标导致联锁防护停机,具体过程及现象如下:

阶段1:串联、满负荷工况下,上一级机组喘振导致DMCL1006机组进口压力、出口压力及主电机驱动功率大幅波动。

图2 机组工艺流程

阶段2:进行应急处理及工艺调节后,将DMCL1006机组与上一级机组脱开工艺串联工况,转为独立的节流放空状态。

阶段3:上一级机组问题处理后重新进行工艺串联操作,在节流工况下无法完成预期的并网操作,主要表现为在关闭DMCL1006机组放空阀的过程中,该机组的进出口压力急剧下跌;重新恢复单机节流放空工况,对现场各工艺环节进行排查处理后进行再次工艺串联操作时,亦无法实现并网操作。

阶段4:机组在节流放空状态下,由于轴振动超标触发工艺联锁停机。

阶段5:机组保护停机、怠转完毕后,投入电动盘车,发现盘车电机过载保护;检查机组进口管道内部有铝质碎屑。

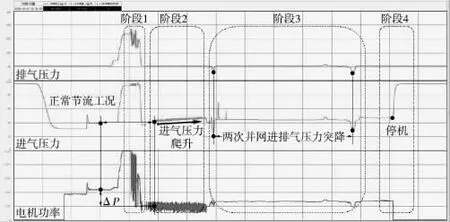

阶段1—4过程机组工艺参数历史趋势如图3所示,轴振动参数历史趋势如图4所示。

3 问题原因分析

3.1 机组拆检情况

图3 阶段1—4机组工艺参数历史趋势

图4 阶段1—4机组轴振动参数历史趋势

对压缩机进行拆检,发现靠近联轴器一段的机壳、进气管段以及转子表面温度比另一段温度明显高且发烫;碰磨一侧一级叶轮由于温升原因导致颜色较其他叶轮颜色深;靠联轴器一端进气端轴端密封与转子轴套发生环带面接触、全周碰磨,同时转子密封齿与油封发生碰磨并将密封齿推倒(向联轴器侧),如图5所示;机组定子未检测出异常变形及位移。

3.2 具体原因分析

综合转子与轴端密封及油封的碰磨性状以及定转子位移情况分析,初步确定是由于靠联轴器端的转子与定子超出设计范围的热膨胀量导致的碰磨发生。排查时发现,发生碰磨一端的进口管道及机组壳体温度远高于机组正常的进气温度,结合机组工艺流程实际,在排除了进气工艺条件超温、级间冷却效果不良、气封磨损、异物堵塞等因素后,判定导致机组进气系统温升的可能性为机组进入喘振工况。结合机组运行工艺参数,对机组全运行过程进行分析以锁定问题原因。

阶段1分析:上级机组喘振导致本机组进出口压力及功率大幅度波动,但此过程中机组防喘阀未进行防喘动作,且在满载、大气动负荷下其轴振动未发生明显波动,说明该机组未进入喘振工况[3]。

图5 定转子碰磨情况

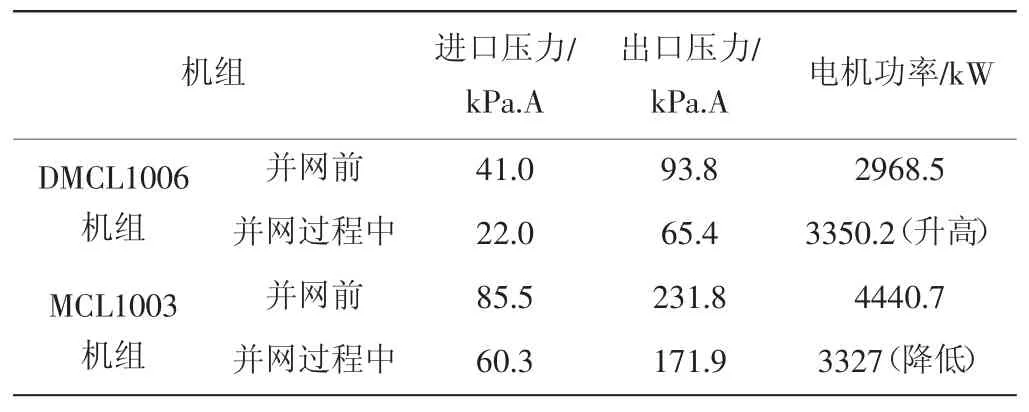

表1 异常状态与正常状态典型运行参数对比

表2 并网过程流量不匹配时运行工艺参数

阶段2分析:从图3可以看出,机组在无工艺调节的情况下进气压力存在微小波动,主电机驱动功率明显偏低且存在波动,其进出口压力信号波动出现了典型的赫姆霍兹喘振波[4-5]。但由于其进出口压力较低、幅度较小,因此工艺人员难以发现;分析历史运行数据,机组在无工艺调节的情况下,进口压力由初始的36.5 kPa.A逐渐攀升至46.7 kPa.A,期间出现了机组进气温度爬升超标的现象,说明机组进气压力测量已经失效;其主电机驱动功率维持在远低于对应进气压力、正常运行状态下的功率,且波动较大;异常状态与正常状态典型运行参数对比见表1。综合机组运行参数,说明机组已进入喘振工况,但由于其为节流运行、气动负荷较低,因此喘振初期其轴振动未出现明显爬升;且由于两段结构尺寸差异、Y形进气管道流量分配不均匀等因素导致的气动性能差异,喘振只发生在了靠联轴器一段。随着喘振导致的进气温度升高,进而导致定转子热膨胀超出设计值,导致了上述碰磨,碰磨发生时机组振动发生了突越爬升,但未触发报警值;机组进气压力无法准确测量,其进气压力测量值高于实际值,换算机组压比低于实际压比,因此系统未触发防喘振防护。

阶段3分析:在与下一级机组进行工艺并网时,无法完成预期并网操作,主要表现为并网过程中,流量不匹配导致的本级机组及下一级机组进排气压力及驱动功率的大幅下跌,具体见表2和图3。依据并网过程参数及两套机组匹配特性,DMCL1006机组实际吸入流量低于两级串联匹配流量(对应进气压力下),导致机组无法串联并网,这进一步说明了机组进口压力测量显示值与实际值存在偏差(高于实际值)。

阶段4分析:在并网操作后,机组进出口压力波动及驱动电机功率波动消失,说明在工艺操作后机组实际运行工况已经退出喘振工况,但从其振动趋势看,由于碰磨已经发生、碰磨导致的温升效应短时间内无法消除。随着碰磨的持续,碰磨导致的转子热弯曲效应以及碰磨的恶化,最终导致机组振动超标而联锁停机。

3.3 问题原因锁定

现场对机组进气压力测点接头进行检查,发现其引压管接头存在明显松动。结合过程现象和过程工艺参数,确定机组喘振导致机组整体温升高于正常值,且由于缸体与转子质面比的差异,使得转子与缸体温升幅度不同,导致胀差值超过设计值,进而导致了喘振段进气轴套与轴封发生了轴向碰磨;进气压力测量管线泄漏、负压工况下机组实际进气压力低于测量值、基于压比防喘的控制方式失效,是导致机组发生喘振的根本原因。

4 问题处理

在锁定机组问题原因后,对机组进排气压力管线进行重新排查及紧固处理;对机组转子表面附着的铸铝熔块进行彻底清理,并对转子叶轮全面探伤检查、对定子进行全面检查,未见异常;对转子进行端面跳动及径向跳动检查,满足要求;更换损坏的轴封及油封;机组检修处理后调试运行正常。同时为了吸取本次教训,在如下方面进行了优化:

(1)机组压力测量方式结构优化。机组原引压管接头采用卡套式接头,其缺点是在多次仪表送检拆装、振动及压力脉动工况下其连接容易失效,导致测量失真甚至脱落。新的优化方式更改为对焊式凸台导压接头,其可靠性更高。

(2)重要的机组进出口压力测点增加冗余。机组采用基于压比的防喘控制方式,当机组进出口压力测量失真时,机组测量压比与实际压比产生偏差,进而导致机组喘振防护功能失效。改进后,机组进出口压力测点采用独立取压的2组测点,增加压力测量冗余机制。

(3)增加机组运行状态辅助判断方法及依据。常规运行工艺人员主要监控机组压比及振动参数等来判定机组运行状态,对于电机驱动功率波动、机组进口温升参数和压力脉动等关注较少。从本次问题情况看,机组在低负荷工况下发生喘振,其振动等运行参数在短时间内并未发生明显变化。结合本次故障经验,对机组喘振工况监控及判定提出了多参数综合判定的优化方法。

5 结束语

本次问题原因是由机组压力测点失效引起,较小的问题点引发了机组喘振的发生,进而导致了机组发生定转子碰磨。大型压缩机组在低气动负荷下发生喘振时,短时间内其轴承振动、进出口压力脉动等现象不明显,因此工艺监测较难发现。为提高系统可靠性,类似系统建议采取更可靠的压力测量方式、增加测点冗余机制并增加机组运行状态辅助判定依据,以提高压缩机组运行的可靠性。