某300 MW机组主汽阀疏水管道开裂原因分析及处理

2021-04-21陈瑞龙

陈瑞龙

(福建华电永安发电有限公司,福建三明 366000)

1 机组信息

某300 MW循环流化床火电机组汽轮机型号为C300/264-16.7/1.0/537/537,为一次中间再热、高中压合缸、两缸两排汽、单轴抽汽凝汽式汽轮机。其主蒸汽管道由55.44 m标高的锅炉过热器出口集箱分两路引出,在48.30 m标高处合并为一路,在9.50 m标高处分为两路分别进入两组主汽阀,然后再通过4路导汽管引至汽机高压缸。主蒸汽管道设计压力18.41 MPa,设计温度545 ℃,管道材料为A335 P91。

2 现场故障情况

现场每组主汽阀上布置有上下两组疏水管道,然后上下侧疏水管道分别两两汇合后分两组排入疏水扩容器,疏水管道布置(图1、表1)。

在机组检修过程中,对两组主汽阀上的4组疏水管接管座角焊缝进行磁粉检测,发现左、右侧主汽阀的下疏水管接管座角焊缝均存在裂纹,裂纹均位于疏水管与接管座连接焊缝的上部(图2)。

图1 疏水管道实际布置

表1 疏水管道材料规格

图2 现场磁粉检测裂纹情况

3 故障原因分析

疏水管道由于其结构、布置特性,往往是火电机组中裂纹多发、易发区域,造成疏水管道开裂的原因有焊接质量、材料用错、应力超标、热疲劳、冲刷磨损等[1-5]。现场核查疏水管道(含接管座)的材料及壁厚情况,材料正常、壁厚也符合强度要求。查阅以往检修资料,发现该裂纹处以前也出现过类似故障,当时只是将裂纹进行了挖补修复,重新焊接并热处理后,焊缝质量正常。

考虑到裂纹多次发生在同一位置的同一方向,从结构应力超标的角度进行分析考虑。现场检查整个疏水管道的支吊架布置情况,发现该疏水管道全部使用现场简易制作的刚性支撑固定(图3)。这种结构实际上相当于导向支架的功能,只保留了管道轴向一个方向的自由度,固定其余两个方向的自由度。

图3 现场刚性支撑安装示意

由于该疏水管道与主汽阀直接连接,阀前介质温度压力与主汽温度压力一致,运行过程中管道的热膨胀量也会较大,如在弯头的两侧同时加装这种刚性支撑将严重阻碍管道的正常热膨胀,造成管道二次应力超标[6]。

4 管道应力计算

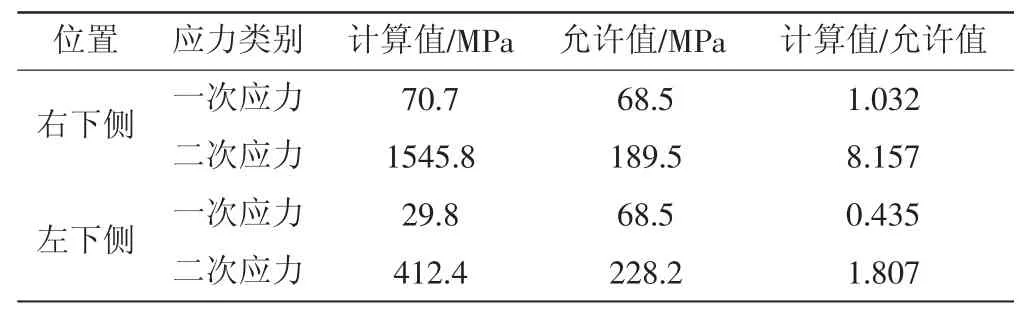

为定量分析管道应力水平,依照主汽门下疏水管道现场布置形式,采用管道应力计算软件建立应力仿真计算模型,以主蒸汽管道设计参数(545.0 ℃、18.41 MPa)为管道计算参数,进行运行状态下的管道应力仿真计算。计算结果显示,疏水管道接管座接口处的二次应力普遍严重超标,反映上述管道约束方式不合理,造成管道因热涨变形严重受约束而产生较大的二次应力,从而导致管道开裂事故频发(图4)。

5 处理方案及结果

由计算结果更,加明确了该裂纹故障产生的原因为管道应力超标。针对该疏水管道约束方式不合理的情况,建议取消现场刚性支撑方式,改为弹簧吊架。具体处理方案为:①对现有裂纹进行挖补消缺,确保焊口质量合格;②取消原有1#刚性支撑,在原1#刚性支撑上侧弯头前侧的水平管道上加装一组弹簧吊架,以减小接管座端口的一次应力水平;③将原有2#、3#刚性支撑更改为弹簧吊架,已恢复管道的自由膨胀,降低整个管系的二次应力水平。

图4 管道计算模型

表2 管道应力计算结果汇总

对调整后的疏水管道模型进行应力校核与弹簧吊架选型计算,计算结果显示调整后管道的应力水平显著降低,满足管道安全运行的要求。最大一、二次应力计算结果见表3。

在机组检修期间,采用计算所得的弹簧吊架型号规格对该疏水管道支吊架进行了更换安装,在机组重启稳定后的检查显示,各弹簧吊架热位移与计算值相符,管道热膨胀正常。

表3 最大一、二次应力计算结果

6 结束语

本文针对主汽阀疏水管道接管座开裂故障,由现场检查及应力核算确认了故障原因,并通过更换弹簧吊架的方式有效降低了管道热胀应力水平,从根源上消除了故障原因,有力地保障了机组的安全稳定运行。

高温蒸汽疏水管道均与主管道直接相连,尤其是疏水阀前管段内的介质与主管道直接相通,承受着与主管道相同的温度压力载荷,由于对小管道的重视程度不足,造成疏水管道故障频发。应提高对疏水管道管理的重视程度,管道布置及支吊架型号应经过计算确定,杜绝现场择机随意布置。