风电机组液压油的劣化与衰变预估模型研究

2021-04-21胡学超薛守洪孙利强

胡学超,薛守洪,孙利强,刘 江

(内蒙古电力科学研究院,内蒙古呼和浩特 010020)

0 引言

风力发电机组液压油主要起传递动力、密封、冷却、润滑的作用,液压油的油质极大影响着风机液压系统的正常工作,对保证风电机组正常运行具有重要意义。查阅GB/T 11181.1—2011《液压油(L-HL、L-HM、L-HV、L-HS、L-HG)》[1]《风力发电厂技术监督标准汇编》[2]《风力发电机组专用润滑剂第4部分:液压油》[3]等标准及相关文献后,发现对于HVM、HM类型的液压油标准或研究占比很少,对于风机液压系统使用的32号液压油在换油指标方面鲜有研究文献。为了实现风机的科学维护,合理安排液压油的取样与更换,研究风机液压系统32号液压油理化性质、劣化程度和衰变时间的趋势。

1 油液检测技术

油液检测技术[4]作为机械设备潜在故障检测主流技术之一,是利用特定设备对在用润滑油进行取样检验,通过对润滑油的理化性能、光谱分析、污染分析、磨损颗粒特征分析,获取关于设备润滑和磨损状态[5]的信息,从而评估设备运转状态及潜在故障信息一系列技术,其在液压系统故障诊断中有着不可取代的优势。油液监测技术主要釆用理化分析、光谱分析、污染分析、红外分析、铁谱分析[6-8]等手段,通过对研究机械磨损部位和过程、磨损失效的类型、磨损机理有重要的作用,也是机械设备状态监测时不解体、不停机进行故障诊断的重要手段。

文献[9]提出了基于油液检测的设备磨损趋势分析方法,文献

[10]基于油样光谱分析的少量样本多相关变量回归分析的偏最小二乘法判断设备磨损程度,文献[11]研究了液压油使用过程中外在因素对其性能和寿命造成影响的主要因素。本研究在模拟风机液压系统实际工作状态下,通过提高运行条件和工作频率,定期取样检测分析液压油的理化性质与磨损状态,以液压系统磨损状态为主要指标,结合油品老化程度的光谱分析数据,判断液压油的劣化程度和衰变时间,建立风机液压油理化性质与其劣化程度和衰变时间模型;收集内蒙电网风机液压油的运行、检测、维护数据,修正风机液压油理化性质同劣化程度和衰变时间的模型,以此评估内蒙电网风机液压油劣化程度和衰变时间。

2 运行液压油的理化性质、劣化程度和衰变时间趋势模型的研究

2.1 研究内容

机械设备磨损的发生,很大程度上是由于润滑油的劣化衰变使其不能为设备提供良好的润滑、保护作用。通过检测油液的理化性质和油液中磨损颗粒等,判断机械设备是否存在潜在故障。同样,液压系统的磨损和油液老化的光谱分析也可以在很大程度上表征液压油的劣化、衰变程度。本研究通过建立一套风机液压系统模拟试验系统,在最高工作压力24 MPa、用油量200 L、油温45 ℃下,使用同规格液压油进行连续运行模拟试验,定期采样测试液压油的酸值、金属元素、污染物颗粒、铜片腐蚀、氧化安定性、抗磨性、油泥及腐蚀趋势、高压叶片泵磨损特性等理化性质,同时通过铁谱分析、油液光谱分析等跟踪研究液压系统磨损状况。以磨损状态和油品老化程度的光谱分析结果反映液压油的劣化程度与衰变时间,分析液压油的酸值、金属元素、污染物颗粒、铜片腐蚀、氧化安定性、抗磨性、油泥及腐蚀趋势、高压叶片泵磨损特性等理化性质与油品劣化、衰变趋势,尝试建立液压油的劣化程度和衰变时间趋势模型,为在用液压油和用油设备的性能、状态做出全面客观的评价,制定风电机组液压油的监督规程,为按质换油提供可靠的理论依据与参考标准。

2.2 基于液压油理化性质劣化程度和衰变时间的趋势模型研究

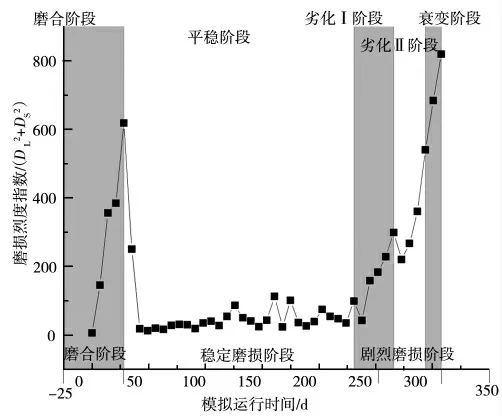

基于油品理化性质随运行时间的曲线,使用铁谱分析判断摩擦与磨损发生的不同程度,使用红外光谱确定油品性质劣化的不同阶段,以铁谱分析和红外光谱分析确定液压油的劣化程度和衰变。参照图1对铁谱分析的磨损烈度指数的时间变化趋势进行分析。根据铁谱分析将模拟条件下液压系统磨损状态按时间分成0~28 d的磨合、28~252 d的稳定磨损、252~308 d的急剧磨损等3个阶段(图2)。

图1 润滑设备机械磨损的3个阶段

图2 依据磨损度指数与磨损状态的油液状态划分

在0~14 d时间段内,总磨损量由第1天的3.5迅速上升至第14天的41.5,第28天下降至6.9,磨损烈度指数变大100多倍;随着摩擦表面的磨平,建立了弹性接触的条件,磨损逐渐稳定。

在28~252 d,经过良好的磨合设备达到“稳定”磨损阶段,DL与DS随时间正比增长,增长趋势的相关性较磨合阶段明显降低,此时设备中磨损仍然在进行,但磨损趋势放缓很多。

在252~308 d阶段,磨损烈度指数(DL2+DS2)呈指数型增长,此时液压系统中开始出现异常磨损,造成液压系统机械部件的快速损伤。图3铁谱分析的异常磨损颗粒图像中可观察到大面积的摩擦磨损微粒和切削磨损微粒及少量的片状微粒;图6理化性质与时间趋势2中叶片泵损失试验结果也证实液压油的抗磨性能快速降低(叶片泵损失量迅速增加)。从图4可以看出液压油从新油开始红外光谱的变化,液压油的氧化深度从平均0.017 A/0.1 mm上升到0.106 A/0.1 mm,同时在252~308 d急剧磨损阶段后期添加剂从0变到-0.01 A/0.1 mm,标志着液压油添加剂含量减少、油液氧化速度加快。抗磨剂的减少使液压系统零部件抗磨性变差,磨损颗粒、老化产物等更加剧了零部件的磨损,使液压油劣化陷入恶性循环,液压系统出现异常磨损。

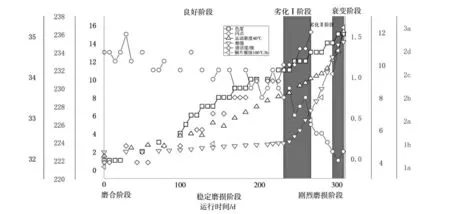

基于机械磨损状态的判断,分析油品理化性质与机械磨损状态反映的油品状态的关系(图5、图6)。

图3 铁谱分析异常磨损颗粒

图4 模拟系统液压油氧化深度与时间曲线

图5 理化性质与时间趋势1

图6 理化性质与时间趋势2

(1)通过横向比较0~231 d时间段内各理化性质,色度、运动黏度、酸值、颗粒度、铜片腐蚀、空气释放值、水分离性、极压性能等指标随时间呈接近线性增长;闪点、氧化安定性则呈接近线性降低;清洁度在磨合阶段出现1级变化,分析认为是磨合期的磨损颗粒进入油中造成的,经过滤油系统后颗粒度下降并呈接近线性增长,而不溶物含量在该阶段不存在。在接近此阶段末期时,各理化性质的变化速率较之前有明显的加快趋势,而无论是液压油理化性质还是铁谱、光谱等分析结果,都表征出该阶段液压油处于良好的工作状态。

(2)231~266 d时间段内,磨损状态从稳定磨损阶段过渡到急剧磨损阶段。此阶段内色度、运动黏度、闪点、颗粒度、空气释放值、水分离性、氧化安定性、极压性能保持着良好状态末期的增长速率,该阶段整体时间较短,可观察出明显的线性。酸值的变化速率在进入该阶段后出现明显转折,同时不溶物含量在该阶段开始出现。铜片腐蚀指标呈直线增加,但考虑其本身分级指标不适合线性计算,所以不能很好判断其指标的增加与磨损状态的相关性。

(3)266~294 d时间段内剧烈磨损阶段,色度、闪点、运动黏度、酸值、空气释放值、水分离性、氧化安定性等变化速率基本不变;铜片腐蚀、不溶物含量、极压性能的变化速率明显增大;而颗粒度得等级超过了检测标准最大值,不能表征之后油液中颗粒物的变化状态,建议使用ISO 4406标准替代旧的SAEAS4059F等级(近似于已作废的NAS 1638等级)。

(4)294~308 d时间段内色度、运动黏度、闪点、颗粒度、空气释放值、水分离性、氧化安定性、极压性能等理化指标变化速率较劣化II阶段时的变化速率明显变大。

综上,将油品状态划分成理化性质及油样状态时间图谱中0~231 d的良好阶段、231~266 d的劣化I段、266~294 d的劣化II段、294~308 d的衰变阶段。液压油的劣化程度由于液压油系统的工作环境(影响液压油的温度)、液压油的添加剂(抗氧化、抗磨性能)、日平均工作时间(添加剂的工作消耗)、工作最高压力(加速氧气溶解于液压油中)等不同会产生不同的劣化曲线。从模拟系统下油质处于劣化I阶段和劣化II阶段时的理化性质变化分析,此阶段内变化速率发生明显改变的理化性质有酸值、不溶物含量、叶片泵损失。鉴于叶片泵损失测试代价较高,推荐以劣化II阶段对应理化指标作为油质开始劣化的预期值,即表1模推荐的液压油理化性质运行限值,作为运行中风机液压油运行限值的参考。同时将酸值和不溶物含量作为风机液压油重点监测项目,必要时辅以其他理化性质、铁谱、光谱等手段,综合评估风机液压系统的状态,以达到科学维护风机液压系统的目的。

表1 模推荐的液压油理化性质运行限值

3 结论

(1)本研究以模拟系统进行32号低温风机液压油理化性质与劣化和衰变时间的研究,建立风机液压油理化性质与劣化和衰变时间趋势模型,为同类风机判断液压油状态、制定换油和维护周期、计算液压油剩余可用周期提供参考。

(2)研究结果发现,与SH/T 0599中液压油的换油指标比较接近,当液压油的理化性质接近或达到文中相应限值时,液压油抗老化和抗磨性能几乎同时开始出现性能下降。

(3)基于多个液压油理化性质与劣化程度和衰变模型的研究,给出判断液压油劣化和衰变程度的参考值,为更全面地评估液压油状态提供理论依据。