浅谈电炉常用的三种加热控制方式

2021-04-21王亚辉

侯 冉,王亚辉

(机械工业第六设计研究院有限公司,河南 郑州 450000)

1 电加热炉窑介绍

电加热窑炉常用在炉内需要气氛保护、形成真空、温度均匀性要求高、温控精度高等较为苛刻的工艺条件下,相比燃气窑炉有其不可替代的优势。常用的电加热方式有交流接触器加热、固态继电器加热、可控硅模块加热、磁性调压器加热或可控硅模块加隔离变压器等的组合加热方式。经这些器件输出的电压作用于电加热元件上,如电阻带、硅碳棒、硅钼棒等,从而完成对窑炉的加热。本文介绍了在实际项目中常用的三种加热控制方式,并阐述这三种方式的优缺点及适用场合。

2 交流接触器加热

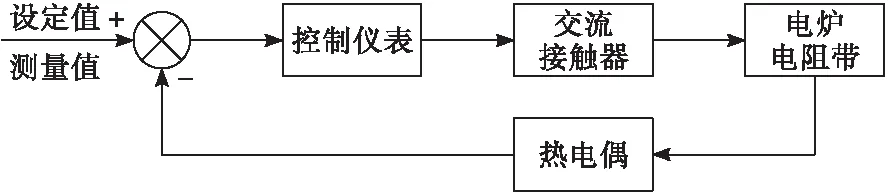

图1是交流接触器加热控制框图,控制仪表接收热电偶的反馈信号并和设定值比较,输出开关量信号控制交流接触器线圈的得电或失电,同时交流接触器的主触点吸合或断开,来控制三相电是否加至电阻带上,从而实现温度闭环调节。

图1 交流接触器加热控制框图

图2为交流接触器电气控制原理图。电力仪表测量主回路的电力参数。控制仪表采用位式控制方式。为避免交流接触器频繁吸合断开,温控仪表需设置合适的回差值。在实际项目中,该种加热控制方式成本低廉、易于实现,电加热元件常选用铁铬铝[1]电阻带,但温控精度较低,常用在炉内最高温度1 000 ℃以下,总加热功率在100 kW左右的窑炉中。图3为交流接触器控制箱内部图。

图2 交流接触器电气控制原理图

3 调功器加热

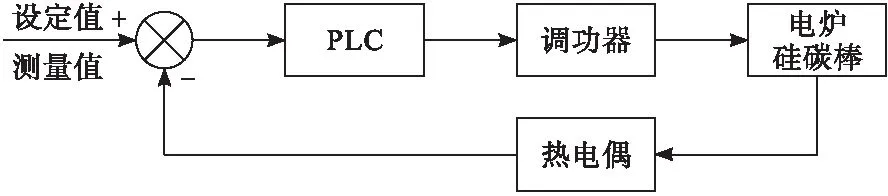

调功器是将触发板、可控硅模块、散热风扇、铝型材散热片等元器件组合在一起并用金属外壳封装起来的一种调功调压装置,其绝缘性、抗干扰性、安全性更好,便于控制柜内布置安装。目前市场上的调功器有的还配有液晶显示面板,可通过液晶面板实时查看数据状态并修改参数。采用调功器加热的控制框图如图4所示,PLC接收热电偶反馈回来的温度测量值并和设定值进行比较,经内部控制算法运算后输出控制信号,控制信号直接作用于调功器,调功器输出电压作用于电加热元件上。

图3 交流接触器控制箱内部图

图4 调功器加热控制框图

调功器电气控制原理图如图5所示,MEI是数字式电力仪表,SCRD是调功器。数字式电力仪表实现测量电压电流、输出报警信号(通过中间继电器KA1线圈)、远程通信的功能。三相电经空气断路器和熔断器,接至调功器的主输入触点,调功器的主输出触点连接电加热元件。中间继电器KA2的常开触点控制调功器的启停。调功器接收PLC控制信号,如DC 4-20mA、DC 1-5V信号。负载为硅碳棒,星形连接。

图5 调功器电气控制原理图

调功器内部的可控硅模块为双向可控硅模块,可实现交流调压或交流调功。调功器工作在移相触发调压模式和过零触发调功模式。移相触发调压模式和过零触发调功模式的电压波形示意图如图6所示。

图6 移相触发和过零触发电压波形示意图

采用移相触发,是通过改变每周波导通的相位,来调节输出电压的有效值。采用过零触发,是通过改变通态周波数和断态周波数,来调节输出功率的平均值[2]。

调功器的进线端装电流互感器,测量进线端电流;出线端取结点接至数字电力仪表测出线端电压。因为当调功器采用移相触发模式时,出线端的电流波形不规整且谐波严重,用普通的电流互感器测量误差大,而进线端和出线端电流有效值相等,故采取测进线端电流。采取测出线端电压是为了方便观察输出电压有效值的变化。

移相触发模式控温更精确更稳定,但会产生电磁干扰,对周边模拟量信号产生干扰,且产生的高次谐波污染电网。过零触发干扰小,但电压的波动较大,对电加热元件有冲击,不利于电加热元件的长期使用,且控温精度低、控温波动大。为有效克服干扰,可采取以下抗干扰措施:

(1)将调功器单独布置在一个柜内,且和其他信号控制柜相隔较远距离;控制柜内地排、柜外壳、信号线屏蔽层需良好接地。

(2)如果功率不大,调功器前端可加隔离变压器。或将控制柜的控制回路加隔离变压器或EMI电源滤波器。

(3)现场敷设的加热电缆和信号电缆应分桥架铺设,在同一电缆沟埋设时也应相隔一定距离。

在实际项目中采用调功器加热常用在加热总功率在200 kW左右的场合,电加热元件多为硅碳棒。调功器柜内图如图7所示。

4 磁性调压器加热

磁性调压器又称可控变压器,是一种没有机械传动,无触点的调压器,可平滑无极调压;适用于需要低压大电流的电加热元件。磁性调压器的结构类似一般变压器,基本组成是变压器和饱和电抗器两部分,通过调节控制端直流电流的大小,改变电抗器的导磁率和电抗值,从而改变电抗器上的压降,来调节磁性调压器输出端电压的大小。图8是磁性调压器加热控制框图。

图7 调功器柜内图

图8 磁性调压器加热控制框图

PLC接受热电偶反馈的温度测量值,与温度设定值进行比较,经控制算法运算后输出调节信号至触发器,触发器输出触发信号至可控硅整流模块的触发端,可控硅整流模块输出脉动直流电压至磁性调压器的直流控制端,磁性调压器次级电压作用于电加热元件上。

磁性调压器的电气控制原理图[3]如图9所示。

图9 磁性调压器电气控制原理图

KM1为万能式断路器主触点,选用万能式断路器而不是普通的交流接触器,是利用万能式断路器的多重保护功能以及良好的灭弧功能。TM2是磁性调压器,磁性调压器的进线端和出线端分别设有电流互感器和数字式电力仪表用来监测初级和次级电压电流。控制变压器TM1、触发器TR、可控硅整流模块SC提供直流脉动电压,SC为单相半控桥式整流模块。为和磁性调压器直流绕组阻抗、最大控制电流匹配,选用电源变压器TM1进行降压,同时也起到隔离的作用。R为分流器用来测量直流电流的大小。KM2为交流接触器主触点,用来通断控制电流。FAN为散热风扇,主要为SC散热。触发器TR接收来自PLC的控制信号。负载为硅钼棒,三角形连接。

在实际项目中,磁性调压器的直流控制端的任意一端需接地处理,因为控制绕组会感生出高电压[4],为了不对其他电气回路产生影响,所以必须保证可靠接地。磁性调压器加热常用在功率较大的加热场合。图10所示为磁性调压器控制电路部分柜内图。

图10 磁性调压器控制电路部分柜内图

采用磁性调压器的控制方式,由于磁性调压器成本较高,且磁性调压器随着容量增大体积也在增大,不便在现场布置。但磁性调压器控制平稳,运行寿命长,对控制信号及回路干扰较小,且磁性调压器的输出有限流作用和较好的下坠外特性。作用于磁性调压器直流控制端的直流电可通过变压器加可控硅模块的方式产生,也可以通过线性电源、开关电源的方式。本文所述的是相对成本较低的一种方式。

5 结 语

不论是哪种加热方式,负载均需接成三角形或星形。当负载接成星形,因有中性线,当某相出现个别加热元件损坏或三相的加热元件没有事先按阻值进行匹配时,会导致三相不平衡,中性线带电流。负载接成三角形,由于三角形连接提高了加热元件两端电压,提高了发热功率,且不存在中性线,相对节省铜铝母排,但仍要事先根据电加热元件的规格、额定负荷等,通过计算选择合理的负载串并联方式,并匹配相应大小的调功器或磁性调压器。