100 kt/a饲料级磷酸钙盐装置优化改造

2021-04-19陆跃敏沈海龙高志磊杨增富

曹 剑,陆跃敏,沈海龙,姜 威,高志磊,张 华,杨增富

(云南磷化集团有限公司 磷化工事业部,云南 昆明 650600)

云南磷化集团有限公司100 kt/a 饲料级磷酸钙盐装置经过多年的生产摸索和技术改造,既可生产磷酸氢钙Ⅲ型(MDCP)产品,又可生产磷酸二氢钙粒状(MCP)产品。但实际产能与设计产能100 kt/a 的目标有较大差距,且运行周期短,生产消耗高,难以实现长周期稳定运行。

为改善装置运行,实现增产降耗的目的,对该套装置的热风输送系统、收尘系统、洗涤系统进行改造。

1 改造前装置情况

该100 kt/a 饲料级磷酸钙盐装置由供热系统、反应造粒系统、筛分破碎系统、收尘系统和洗涤系统组成。由链排式热风炉直接燃烧原煤产生的高温气体经净化后送入干燥机内部与反应造粒机来的物料进行并流接触,干燥后的物料进入筛分破碎工序,干燥含尘气体进入除尘系统,除尘后进入洗涤系统,经过3次洗涤后由烟囱排空。

1.1 热风系统存在的问题

由于热风炉出风管与干燥机的中心轴安装位置偏差3.5 m,2台设备间的热风输送管道设计成Z字形,安装了2 个直角弯头,导致热风输送阻力较大,热风炉内负压不足。热风抽风量效率仅为87%,导致主装置干燥温度不足、物料水分高,系统设备结料严重,生产周期短,生产负荷低。同时由于热风炉长期呈正压状态,燃烧室内部局部温度高、结焦严重,炉体形变较大,缩短热风炉使用寿命,出风管有漏点,冷空气从漏点混入,降低高温气体的温度。

1.2 收尘系统存在的问题

该套装置的干燥尾气除尘采用一个气体处理量为80 000 m3/h 的旋风除尘器,设计生产粒径<2.0 mm的产品,随着市场需要现生产粒径<1.2 mm的产品,产品粒度的细化对除尘系统要求提升。而旋风除尘器主要针对尾气中粒径>10 μm的物料,对粒径5 ~10 μm的细微粉料的收尘效果不太理想[1],导致干燥尾气粉尘收尘效率仅为85.8%,从而进入造粒系统的回收粉尘较少,影响造粒工况;同时约14%的粉尘进入后续风管和洗涤系统,部分粉尘堆积堵塞在风管内,尾气风机抽风量不足,造成前端热风炉正压运行,管道负压降低0.5 kPa,导致烘干温度偏低,进而影响生产负荷。同时由于粉尘损失使系统整个产率、磷回收率降低,产品消耗升高。为保证除尘器末端尾气风管不堵塞,需要每7 d组织停车清理一次,对生产装置长周期运行造成较大影响。

1.3 洗涤系统存在的问题

含有粉尘的干燥尾气进入洗涤系统,需要大量清水喷淋洗涤才能达标排放,洗涤水无法实现水平衡,需外排,消耗增加。但减少洗涤液置换量又会形成结晶颗粒物堵塞螺旋洗涤喷头,使压力增大,导致聚四氟乙烯材质的洗涤盘管断裂修复频繁,严重影响洗涤效果,增加检修维护难度。日常对洗涤槽、洗涤喷头的清理维护难度较大,平均1个月需要清理1次,每次需要5人清理6 h才可完成。

2 改造方案及原理

2.1 降低风管阻力,提升抽风系统抽风量

对热风炉的漏点进行修补,避免冷空气从漏点混入高温气体而降低高温气体的温度;将热风输送管道上2 个直角弯头取消,将Z 型管改为斜直管,减少空气阻力,利于后端风机抽风。

2.2 更换除尘器,提升除尘效率

袋式除尘器对细微粉尘的除尘效率一般可达99%以上[2],可将干燥尾气中的绝大部分粉尘回收后作为返料参与造粒,同时操作连续性强,可有效解决后段风管堵塞问题。采用袋式除尘器使粒度控制变得容易,筛分效果好,系统返料比下降,从而形成良性循环的生产系统,最终有效提升生产负荷。因此,根据生产实际将旋风除尘器更换成袋式除尘器,处理气体量由80 000 m3/h 增加到105 000 m3/h,整个热风系统抽风效率大幅度提高,有利于干燥热风温度的提升,使尾气风机抽风顺畅。

2.3 更换洗涤盘管与喷淋装置

前端除尘系统改造后,收尘效率增加,进入洗涤系统的粉尘量降低,从而降低了洗涤系统洗涤压力。同时将老化破损严重的聚四氟乙烯材质洗涤盘管更换成耐磨蚀的高分子材质洗涤盘管,其特点为耐高温、高压,不易老化。将易堵塞的螺旋洗涤喷头更换为喷嘴大不易堵塞的新型喷淋装置[3]。更换喷嘴后,洗涤系统的运行率显著提升,降低了作业人员检修维护工作强度,消除了环保隐患。

3 取得的效果

自装置改造完成投入使用后,各改造部分运行正常,改造效果明显。装置产能提升50%,产品单耗降低较多,生产成本下降60 元/t。具体效果如下。

(1)提升热风系统抽风效率,改善热风炉操作环境,实现微负压操作。尾气温度在同样负荷情况下较原来提升10 ℃,大幅度改善了烘干条件。热风炉运行故障率降低10%,炉体本身检修频次降低,已连续运行9个月未进行任何炉体维修。

(2)粉尘回收利用效果明显,大量粉尘回收参与造粒系统造粒,改善了造粒工况,使粒度易控制,利于筛分,减少了系统返料量,形成一个良性循环的生产系统,有效地提升了生产负荷。同时粉尘回收效率提升后解决了除尘器后端尾气风管堵塞问题,降低了洗涤系统运行压力,洗涤液置换量从8 m3/h 降低至3 m3/h,实现水平衡,降低了生产成本。

(3)洗涤系统连续运行9个月未出现洗涤盘管断裂、泄漏和喷头堵塞。

(4)装置改造后产能提升明显,从原80 kt/a提升至120 kt/a,装置负荷率达到120%。

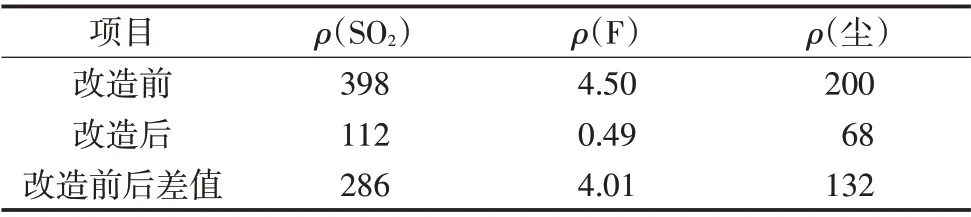

(5)改造后收尘效率提高,洗涤系统洗涤效果好,尾气排放指标(见表1)远低于国家排放标准。

表1 改造前后排放尾气指标对比 mg/m3