基于VMD-Teager的特种车辆座椅振动特性时频分析

2021-04-19刘林霞李占龙赵钧铎

刘林霞,李占龙,李 虹,赵钧铎,王 瑶

(1.太原科技大学电子信息工程学院,太原 030024;2.太原科技大学机械工程学院,太原 030024)

大型机械及特种车辆在作业时,由于其作业环境复杂多变,因此常伴随振动信号。该类振动信号多为复杂非平稳信号,传统的时域频域分析难以揭示其局部特征,采用时频分析可解决此问题。为掌握该类车辆的振动规律并提高其座椅舒适性,对座椅振动特性的研究尤为重要。

针对此类非平稳振动信号的分析,许多学者做了大量的工作。早期大多采用传统的频谱分析方法对振动信号进行分析[1-3],但由于振动信号具有时变的特点,该方法难以揭示振动信号的频率随时间变化的规律,于是有学者提出新的振动信号分析方法—时频分析法。VMD-Teager法是目前众多时频分析法中的一种。通过变分模态分解(VMD)将复合非平稳信号自适应分解为多个不同频率的分量,再对各分量作Teager能量算子解调,进而得出各分量频率随时间的变化规律。孙曙光等[4]利用VMD与Teager能量算子结合来分析电力谐波信号,最后准确定位该信号中谐波/间波的起止时刻,提高了谐波/间谐波的检测精度。靳行等[5]通过将VMD-Teager法和传统方法进行数值和实验验证的比较,得出此方法相较传统方法对于传统模态和环境激励的模态分析更为准确。向玲等[6]采用VMD对滚动轴承故障信号作分解并根据峭度-相关系数准则筛选信号进行重构,再对重构信号作1.5维Teager能量谱分析,最后成功提取出滚动轴承的故障特征。陈玉娟等[7]将VMD和Teager能量增强谱方法与传统包络谱、基于经验模态分解和Teager能量谱的方法进行对比,得出VMD-Teager法优于其他两种方法,可有效提取滚动轴承早期故障特征且能抑制强噪声干扰。马增强等[8]将VMD和Teager能量算子结合来分析滚动轴承仿真故障数据和实际数据,得出此方法可提高信号分解效率并降低噪声影响,最终实现故障的精确诊断。

本文采用VMD-Teager时频分析法,对不同工况下采集的某特种车辆座椅的振动信号进行时频分析,得出该车辆座椅在不同工况下的振动特性有一定的规律,为座椅舒适性改进提供重要参考。

1 基本理论

1.1 VMD-Teager时频分析法

VMD算法实质是基于经典维纳滤波、希尔伯特变换和混频理论,在变分框架中解决复杂信号分解的变分问题求解过程。VMD对信号分解时,通过搜寻约束变分模型最优解来实现信号自适应分解,将一个实信号f分解为K个带宽有限的模态,并得到每个模态的带宽和对应的中心频率。约束变分模型为:

(1)

式中,分解得到的K个IMF分量用{uk}表示;{ωk}={ω1,…,ωk}代表各IMF分量对应的中心频率;f为原始信号。

为解决式(1)的最优解问题,引入Lagrange函数,表达式如下:

L({uk},{ωk},λ)=

(2)

式中,α为二次惩罚因子,λ(t)为拉格朗日乘法算子。

Teager能量算子作为一种非线性差分算子,经常用于信号解调分析中。具有时间分辨率高、计算过程简单快速、可及时跟踪信号的波形变化的优点。设有离散信号x(n),则Teager能量算子的定义为:

ψ[x(n)]=x2(n)-x(n+1)x(n-1)

(3)

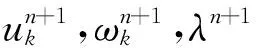

通过对原始非平稳振动信号进行VMD分解,再对分解后的IMF分量分别作Teager能量算子解调,可求得各分量对应的瞬时频率和瞬时幅值,进而作时频分析。VMD-Teager方法流程图如图1所示。

图1 VMD-Teager时频分析法流程图

1.2 K值的确定方法

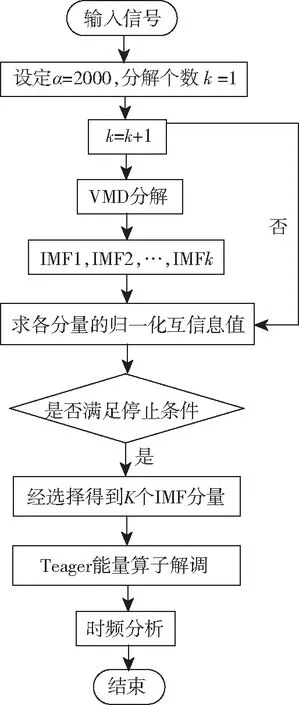

采用VMD对信号进行分解前,需要预先设定分解个数K,由于信号的复杂多样性,K的确定也成为一个难题。为解决上述问题,本文利用归一化互信息值、频率相近度、幅值大小三者结合来确定分解个数K。

互信息可表示两随机变量间的相关程度[10],将互信息值归一化后,与设定的阈值m1进行比较,可初步判断分解个数K;通过比较分解后各IMF分量的频率相近度(根据阈值m2判断),可剔除频率过于接近的分量进而得出对应的K值;观察分解后各IMF分量的幅值是否小于某一设定的阈值m3,可排除出现过小幅值对应的分解个数;最后将得到的三个K值综合分析,得出最终的K值。流程图如图2所示。

图2 确定K值流程图

2 座椅动态特性试验

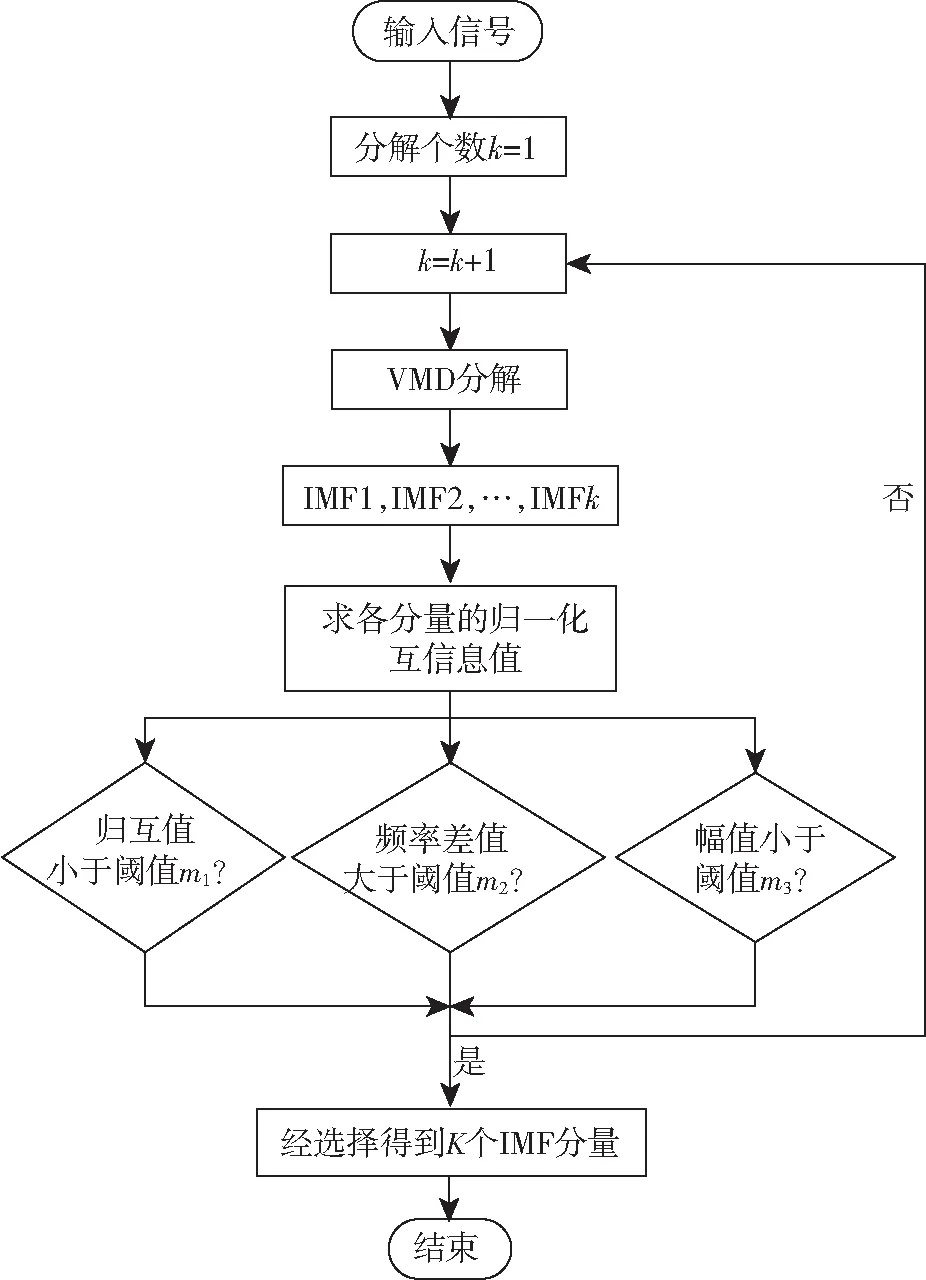

本试验对某特种车辆的座椅进行测试,图3所示为座椅振动传递的关键部位及人体解剖学坐标。对于本次试验,座椅部位应测量三个方向的振动。其中,X—横向,由背指向胸为正方向;Y—横向,由右侧指向左侧为正方向;Z—纵向,由脚(或臀)指向头为正方向。

将传感器安装在图3所示测点上,其中P1、P2、P3、P4分别为座椅靠背、座椅上板、座椅下板、驾驶室底板,通过传感器来获取座椅的振动信号。在进行不同工况的振动数据采集工作前,需提前调试检测仪器。数据采集器采样频率设置为512 Hz.

图3 传感器安装位置及人体解剖学坐标

2.1 停驶工况实验

在停驶状态下,将样机停放在平坦道路上,作业装置处于空载状态,在不同的发动机转速下开始测试并记录,本文选取发动机转速为700 r/min、1 600 r/min、2 200 r/min时Z方向的振动信号进行分析。

2.2 水泥路工况实验

当特种车辆在水泥路行驶时,在驶入稳速区前要达到规定的行驶速度,并以该速度匀速驶过稳速区和试验路段。分别记录预定路面和预设车速下不同测点的振动加速度。本文选取车速为15 km/h、25 km/h、35 km/h对应的Z方向振动数据进行分析。

3 结果及讨论

在进行振动信号时频分析前,需对采集的原始数据进行去噪、去趋势项等预处理工作。由于座椅底板受振动影响较大,所含频率成分丰富,本文以在座椅上板测得的Z方向振动数据为例分析。

3.1 停驶工况数据分析

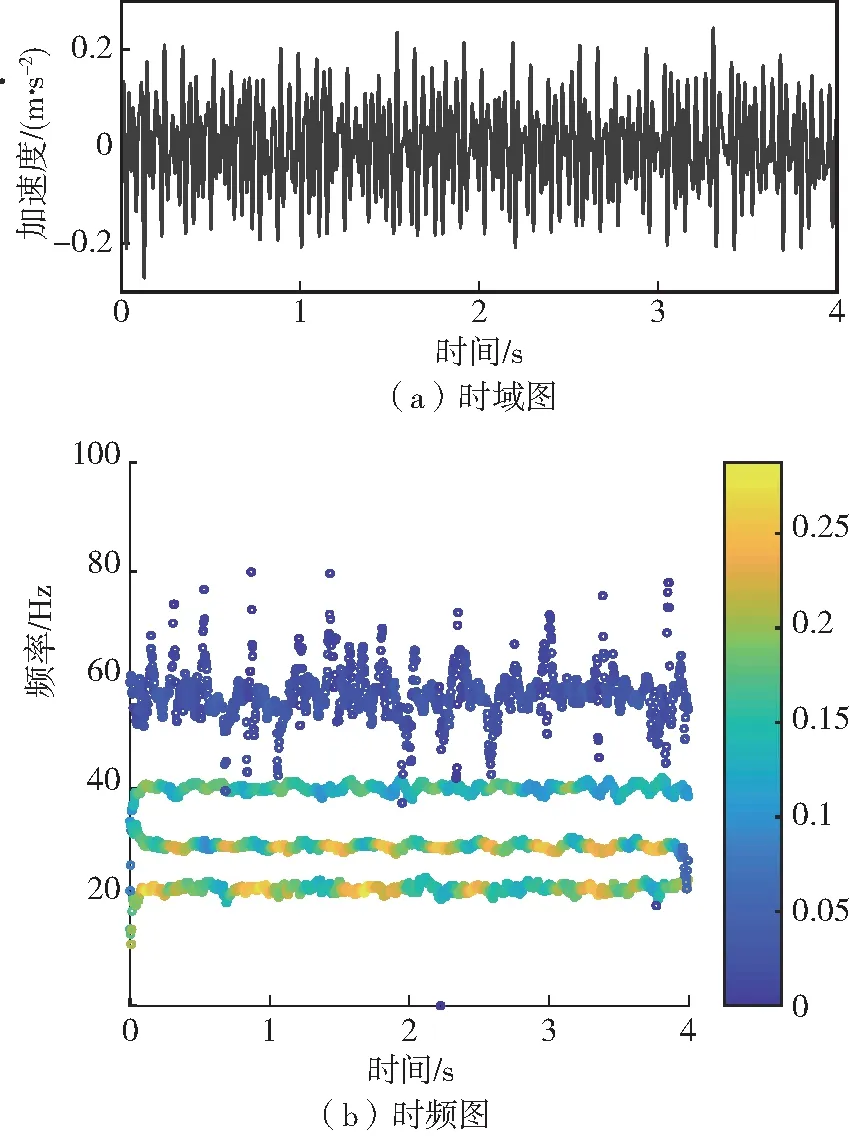

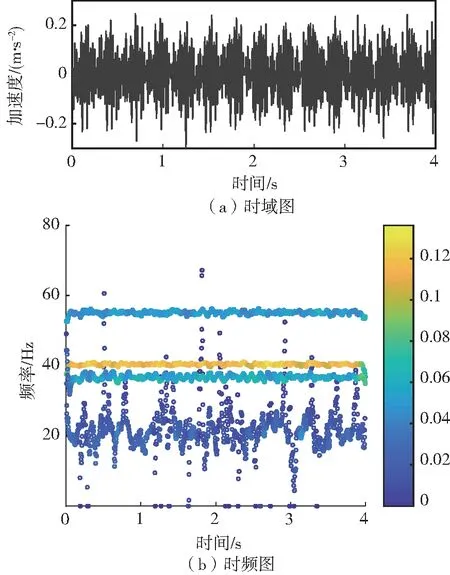

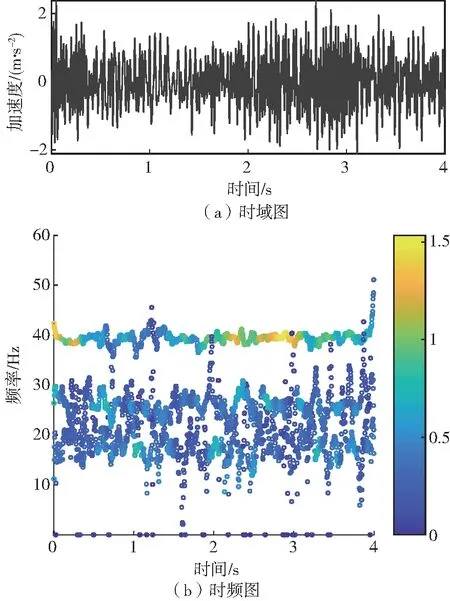

特种车辆在停驶状态、发动机转速为700 r/min、1 600 r/min、2 200 r/min时,驾驶室内座椅上板的Z方向的振动信号对应的原始振动信号波形及时频图如图4、图5、图6所示。

图4 转速为700 r/min时信号对应的时频分析图

图5 转速1 600 r/min时信号对应的时频分析图

图6 转速2 200 r/min时信号对应的时频分析图

对比不同转速下原始信号的时域图发现,随着发动机转速的增加,时域波形图呈现周期性变化,考虑由发动机自身的驱动周期所致。从时频图看出,发动机转速为700 r/min时,分解出14.14 Hz和35.68 Hz的频率成分,频率为35.68 Hz的分量信号幅值较大,且随时间基本不变;14.14 Hz的信号幅值较小,随时间振荡变化。经计算,发动机转速为700 r/min时对应的三阶振动频率为35 Hz,因此分解出的主要频率成分由发动机的燃烧频率及其倍频程激发。

发动机转速为1 600 r/min时,幅值较大的分量频率集中分布在(20~30)Hz,在同一时间段内,一阶模态频率20.95 Hz的分量和28.99 Hz的分量多次出现幅值较大的情况,且28.99 Hz的分量幅值每隔0.2 s左右就出现一次幅值增大,可能为发动机的一阶点火频率所致(计算得出发动机转速为1 600 r/min时对应的一阶振动频率为26.6 Hz);频率为57.04 Hz的信号幅值最小,随时间振荡变化,可能为发动机的二阶点火频率所致。

发动机转速为2 200 r/min时,40.48 Hz的分量幅值最大为主频,36.28 Hz、55.38 Hz的分量信号幅值较小,随时间变化较平稳;其中36.28 Hz可能为发动机的一阶点火频率所致(计算得出发动机转速为2 200 r/min时对应的一阶振动频率为36.66 Hz),19.55 Hz的分量幅值最小为基频,且随时间波动较大。

通过计算可知,座椅上板在不同发动机转速下的振动加速度均值主要分布在(0.07~0.2)m·s-2之间,且随着转速的增加,振动幅值呈现先增大后减小的趋势,在发动机转速为1 600 r/min时,振动加速度均值和均方根值最大,振动最为明显。

3.2 水泥路工况数据分析

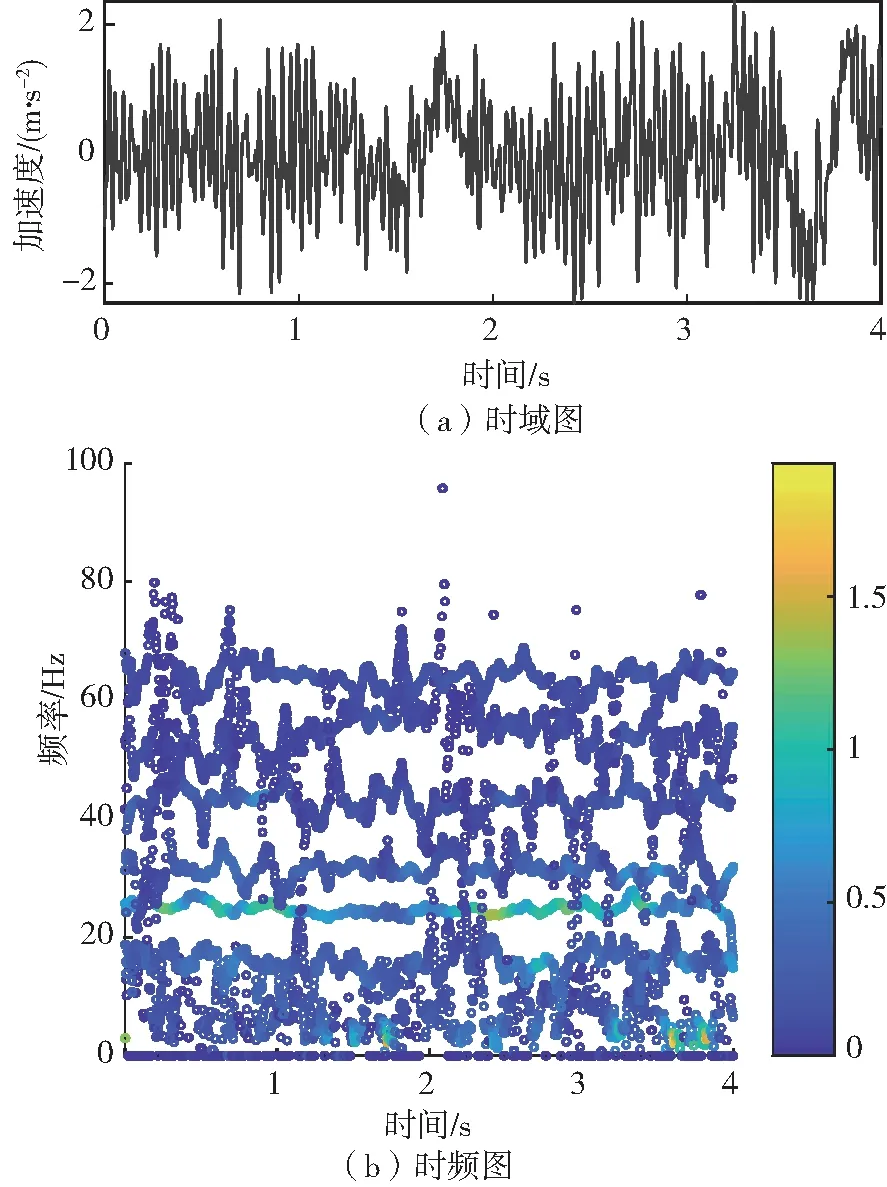

特种车辆在水泥路行驶,当车速为15 km/h、25 km/h和35 km/h时,驾驶室内座椅上板Z方向的振动信号对应的原信号时域波形及时频图如图7、图8、图9所示。

图7 车速15 km/h时信号对应的分析图

图8 车速25 km/h时信号对应的分析图

图9 车速35 km/h时信号对应的分析图

从各车速的时域图可知,水泥路工况下振动信号为典型的随机非平稳信号。随着车速的增加,原始信号振幅未出现明显增大。从时频图可看出,车速为15 km/h时,模态频率分布在(10~40)Hz之间,且频率为39.24 Hz的分量在(0~0.35)s和(2.13~3.14)s出现最大振幅;17.29 Hz的分量和27.23 Hz的分量幅值较小,随时间振荡变化。当车速增大至25 km/h和35 km/h时,模态频率范围扩展至(1~40)Hz,幅值较大的分量频率分布在(1~20)Hz之间,(4~12.5)Hz为人体敏感频段,说明车速从25 km/h开始,座椅舒适性较差。

从各车速的时域图可知,水泥路工况下振动信号为典型的随机非平稳信号。随着车速的增加,原始信号振幅未出现明显增大。从时频图可看出,车速为15 km/h时,模态频率分布在(10~40)Hz之间,且频率为39.24 Hz的分量在(0~0.35)s和(2.13~3.14)s出现最大振幅;17.29 Hz的分量和27.23 Hz的分量幅值较小,随时间振荡变化。当车速增大至25 km/h和35 km/h时,模态频率范围扩展至(1~40)Hz,幅值较大的分量频率分布在(1~20)Hz之间,(4~12.5)Hz为人体敏感频段,说明车速从25 km/h开始,座椅舒适性较差。

计算各车速对应振动信号的加速度均值及加速度均方根值得出,座椅上板在水泥路工况不同车速下的振动加速度均值主要分布在(0.6~0.8)m·s-2之间,且随着车速的增大,对应的加速度均方根值也大致呈增大趋势,这是由于随着车速增加,路面激励对座椅上板的振动能量也增大。

3.3 舒适性评价

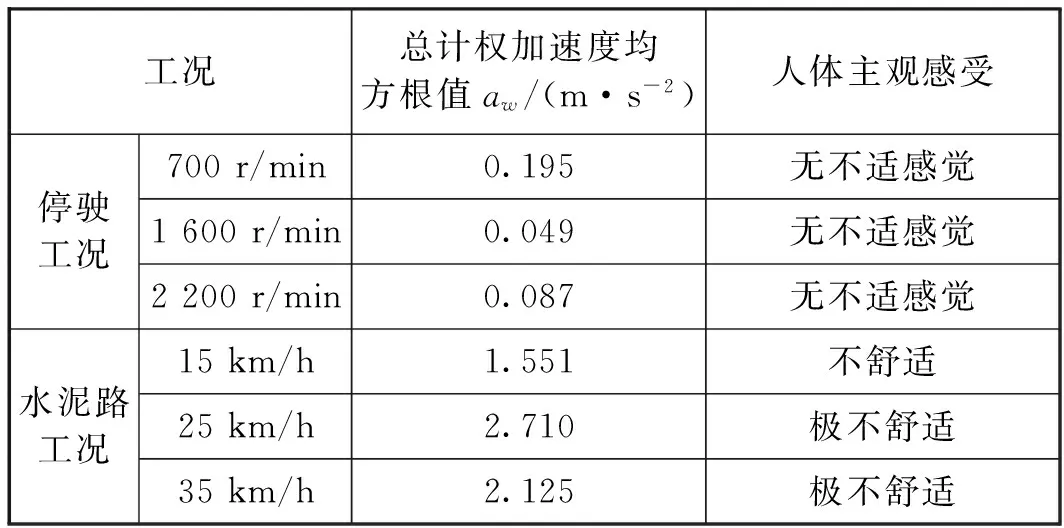

依据国际标准ISO2631-1:1997(E),通过计算计权加速度均方根值来评价座椅舒适性。计算座椅上板总计权加速度均方根值aw,计算结果如表1所示。

表1 座椅的总计权加速度均方根值aw

分析表1发现,停驶工况、不同发动机转速下,座椅的总计权加速度均方根值均小于0.315 m·s-2,人体主观感觉“无不适感”;在水泥路工况下,车速为15 km/h时,总计权加速度均方根值在(0.8~1.6)m·s-2之间,人体主观感觉为“不舒适”,当车速为25 km/h和35 km/h时,加速度总计权加速度均方根值大于2 m·s-2,人体主观感受为“极不适”。综上可知,该特种车辆的座椅乘坐舒适性在高速行走时有一定的提升空间。

4 结论

为研究特种车辆的非平稳振动特性,提出了基于变分模态分解(VMD)和Teager能量算子的时频分析法,并对某特种车辆在停驶工况和水泥路工况下振动信号进行时频分析,得出如下结论:

(1)停驶工况下,随着发动机转速的增大,时域图中信号的幅值随时间呈周期性变化,此时座椅振动主要是由发动机自身驱动周期所致,频率分布在20~60 Hz范围内,与发动机转动频率相关。

(2)水泥路工况下,从时域图中可看出振动信号幅值明显增大,并表现出典型的非平稳特性。车速为15 km/h时,开始出现人体敏感频段范围,随着车速的增大,振动频率越复杂,低频振动加剧。

(3)对比两种工况可发现,停驶工况下座椅在发动机不同转速时,人体无明显不适感;水泥路工况下,随着车速的增加,开始出现在人体敏感频段,导致人体主观感受为“极不舒适”。因此,在设计座椅结构时应避开相应频段,以提高座椅舒适性。