某型飞机驾驶舱的集成化结构设计

2021-04-15卞军振王学利

孙 敬,卞军振,王学利

(1.中航西飞民用飞机有限责任公司 工程技术中心,西安 710089;2.中航光电科技股份有限公司 防务研究院,河南 洛阳 471000)

0 引言

飞机驾驶舱是飞行机组人员与飞机及地面进行信息交互的重要场所,不仅为飞行员提供安全、舒适的驾驶环境,更重要的是保证飞行机组人员获取准确的外部信息,并对飞机的飞行姿态进行操控,确保飞机的飞行安全[1-2]。驾驶舱显控系统作为飞行机组人员获取飞机当前飞行及各系统工作状态的第一渠道,是飞行员做出判断、完成决策、执行操作的主要信息来源,也是飞行员安全驾驶的重要保障[3-4]。中央操纵台、仪表板及遮光板是飞机驾驶舱显控设备的主要安装基础结构,其设计优劣对整个驾驶舱的设计影响很大,需予以重点关注。

本文以研制的某型飞机驾驶舱显控系统的机械接口设计为核心,以系统各设备的空间位置、几何形状及安装要求为基础,以传力路线简单清晰、结构紧凑、轻量化、人机环境友好为目标,采用将中央操纵台、仪表板及遮光板三大组件按系统工程的思想进行整体集成化设计,提出一种中央操纵台、仪表板及遮光板的结构设计方案,并对其进行初步强度分析,旨在为后续的研制工作奠定设计基础。

1 集成结构设计

中央操纵台、仪表板及遮光板组件均安装在某型飞机驾驶舱内。中央操纵台布置在左右飞行员座位的中间位置,主要用于安装飞机各类操纵手柄及开关、控制板等设备,便于飞行员对其上的手柄和开关进行操作,并充分考虑飞行员的空间需求[5]。

仪表板及遮光板布置在飞行员眼位的正前方,这样飞行员能够以最舒适的姿态观察各种显示器和仪表。仪表板主要用于安装显示器、时钟及各类仪表;遮光板主要用于安装警戒灯、警告灯及照明灯等。驾驶舱内各类系统设备为飞行员提供飞机飞行过程中的各种信息,使其可实时了解飞机的当前飞行状态,并满足内部视觉观察的要求[2,6]。

传统的驾驶舱显控系统安装设计采用分区独立设计,即将中央操纵台、仪表板、遮光板分为三个组件分别设计。各组件骨架均采用挤压型材铆接的结构形式,用接头与机体结构相连。这种设计思想设计出的组件结构不够紧凑、重量较重、组件装配工作量大、协调关系较复杂。

集成化设计则在制定设计方案之初,即将三大组件进行一体化整体考虑,将组件几何区域重叠部分的结构作为共用结构,从而实现结构件的综合利用。此外集成化强调将组合结构集成为整体结构,即将传统的铆接组合骨架优化为整体桁架式结构。其优点为组件的外表面光洁度高、零件数量少,装配所需的铆钉、螺栓等紧固件大量减少,装配工装比较简单,易定位,装配周期短。

结构基于传力路线最短的原则进行设计,即将组件骨架与就近的机体结构相连。中央操纵台通过其底部骨架与驾驶舱地板骨架直接相连,用于承受和传递垂向、侧向及航向载荷。仪表板中部骨架与中央操纵台共用,两侧与机身侧壁相连,用于承受和传递侧向载荷;仪表板距机体前端结构件的距离较远,需设计过渡结构将仪表板的航向载荷向机体结构传递并扩散,同时提高仪表板的航向支持刚度,本方案采用角度及长度均可调节的杆结构,用于承受并传递仪表板的航向载荷,杆端设置耳片式接头,接头压装球轴承以满足角度微调。共设置两组四根拉杆,左右对称安装[5]。

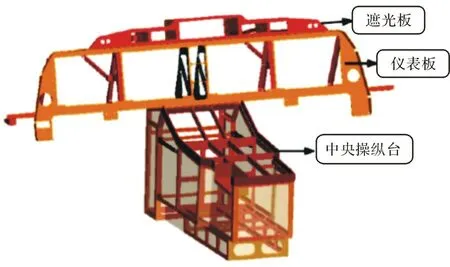

图1所示为根据某型飞机驾驶舱的空间及研制需求设计的中央操纵台、仪表板及遮光板组件结构,该结构设计可借助中央操纵台底部结构、杆系结构、接头及标准紧固件将组件结构固定于机体。

图1 飞机中央操纵台、仪表板及遮光板组件

2 集成结构与选材

图1所示的集成结构中,组件框架采用铝合金预拉伸厚板机加成桁架的结构形式,少量零件采用钣金件,接头采用预拉伸厚板机加,拉杆则采用成品件,零件间的连接主要采用铆接和螺接的形式。

中央操纵台、仪表板组件、遮光板骨架采用金属制件,材料主要为7000系列铝合金;中央操纵台外围面板采用玻璃纤维织物。具体选材为:机加零件采用7075-T7351铝合金;钣弯件采用7075-T62铝合金;挤压型材零件采用7075-T73511铝合金;面板采用CYCOM 2265/120玻璃纤维织物,表1和表2所示为不同材料的性能参数。

表1 金属材料性能参数

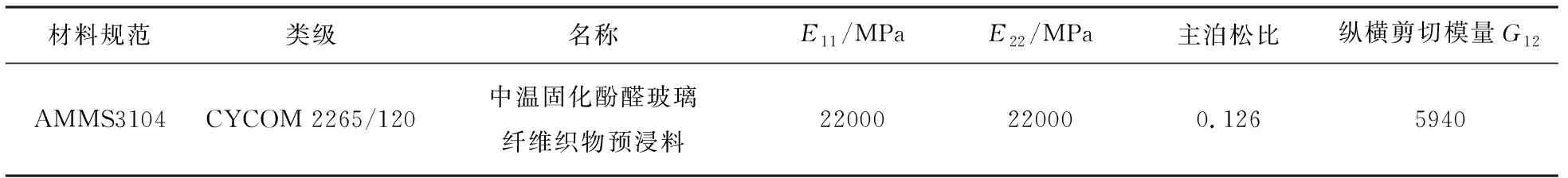

表2 复合材料性能参数

3 结构强度分析

根据中央操纵台、仪表板组件及遮光板组件技术文件规定,集成结构的要求为:中央操纵台、仪表板及遮光板组件结构应能够承受极限载荷而不破坏且能够承受限制载荷而不发生有害的永久变形[7];允许的最大变形量为3 mm。据此,依据《运输类飞机的适航标准》(CCAR-25)中结构有关部分的适航条款载荷25.301(a)、安全系数25.303、强度和变形25.305(a)(b)、结构符合性的证明25.307(a)、次操纵系统25.405和总则25.561(a)(b)(c)中的规定要求,对所设计的中央操纵台、仪表板及遮光板集成结构组件进行静强度分析。

3.1 分析工况

在飞机应急着陆时,向后的过载小于向前的过载,向上的过载小于向下的过载,因此,在静强度分析时没有把向后和向下的过载列入分析工况[8]。经过初步筛选,所考虑的分析工况如表3所示。

表3 分析工况

3.2 有限元模型

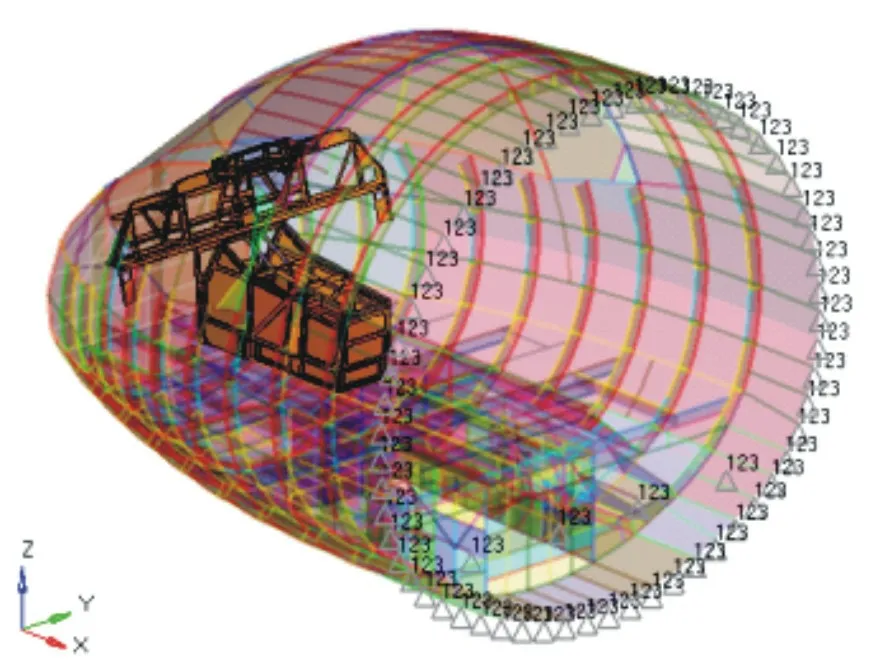

中央操纵台、仪表板及遮光板组件模型的建立、仿真计算及后处理采用MSC.Patran & MSC.Nastran软件进行,所建立的有限元模型如图2所示。

图2 集成结构有限元模型

有限元模型按如下原则进行简化:

(a)板结构采用壳单元(CQUAD4与CTRIA3),金属采用PSHELL单元,复材面板采用PCOMP单元;

图3 整体结构有限元模型及约束位置

(b)组件内部紧固件用CWELD单元模拟,与机体结构之间的连接用RBE3单元模拟;

(c)设备用CONM2单元模拟,并通过RBE3单元连接到结构件紧固件处;

(d)飞行员操纵力直接在力的作用点施加,集中力通过RBE3单元传递到支架上;

(e)拉杆选取最小截面,采用ROD单元;

(f)约束施加在11框处,约束类型采用对该处的所有节点约束三个平动自由度,如图3所示。

3.3 计算结果及分析

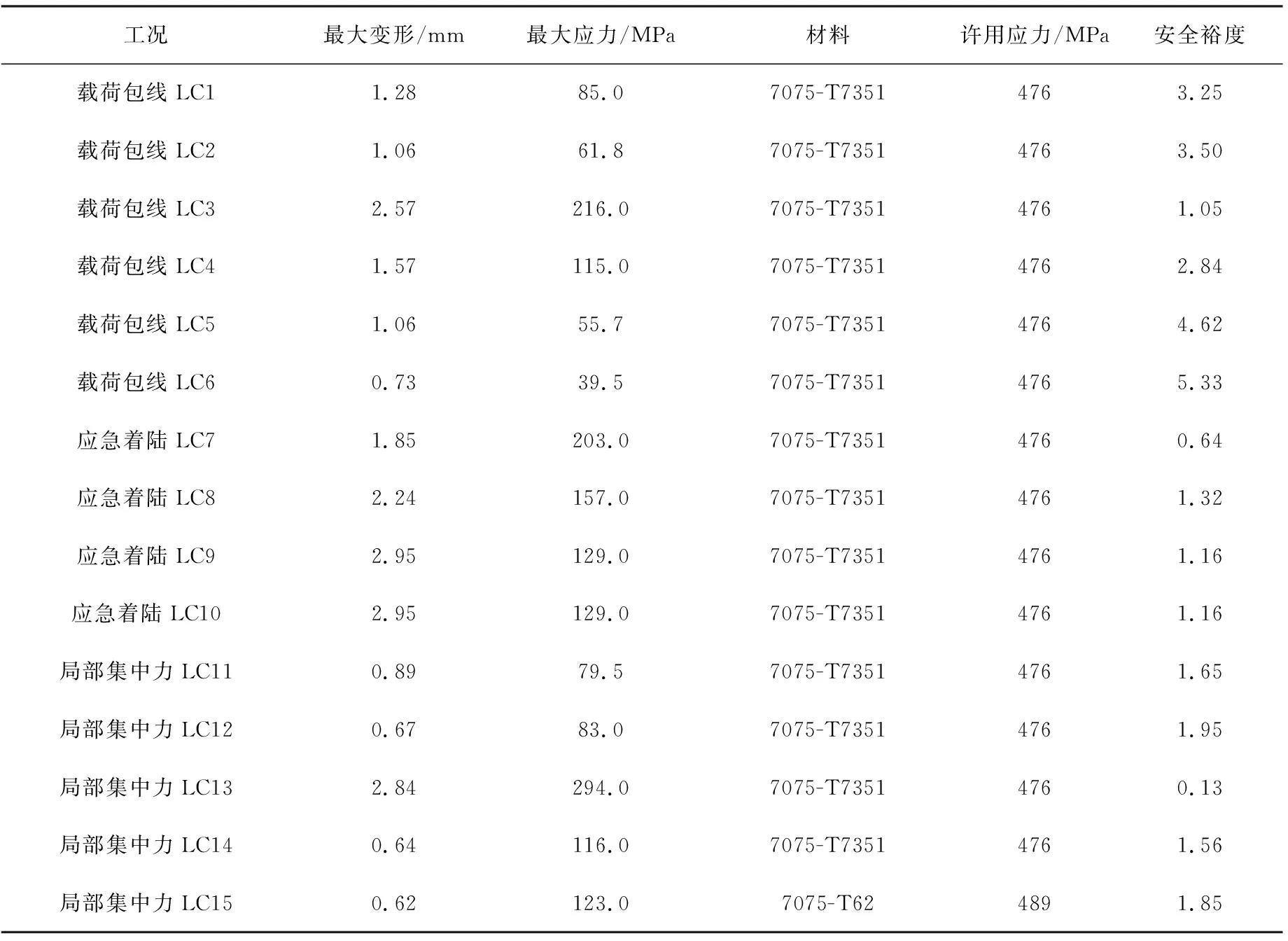

不同工况下,中央操纵台、仪表板及遮光板组件的最大变形、最大应力及相应的安全裕度值如表4所示。

表4 不同工况下组件的最大变形、最大应力及安全裕度

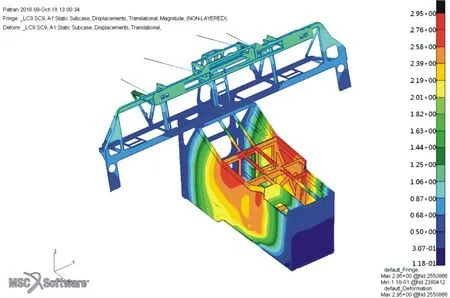

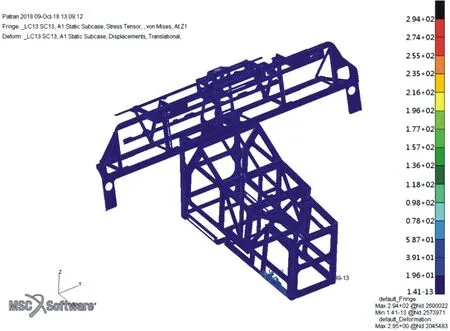

有限元计算结果表明:在惯性载荷作用下,金属结构主要变形区域在遮光板、仪表板顶部及操纵台上表面中间位置,最大应力主要发生在操纵台与驾驶舱地板骨架连接位置、操纵台与仪表板连接位置;在集中力作用下,金属结构的最大位移和最大应力均发生在操纵手柄安装位置附近,对远离操纵手柄位置的零件影响较小。

具体的计算结果为:该集成结构的最大位移为2.95 mm,发生在应急着陆的侧向3 g工况下(图4);最大应力为294 MPa,发生在停机/应急刹车手柄极限载荷工况下(图5);最小安全裕度为0.13。静强度分析结果表明,在不同工况下,集成组件的整体结构不会破坏,满足静强度要求。

图4 LC9工况下组件结构位移分布

图5 LC13工况下组件结构应力分布

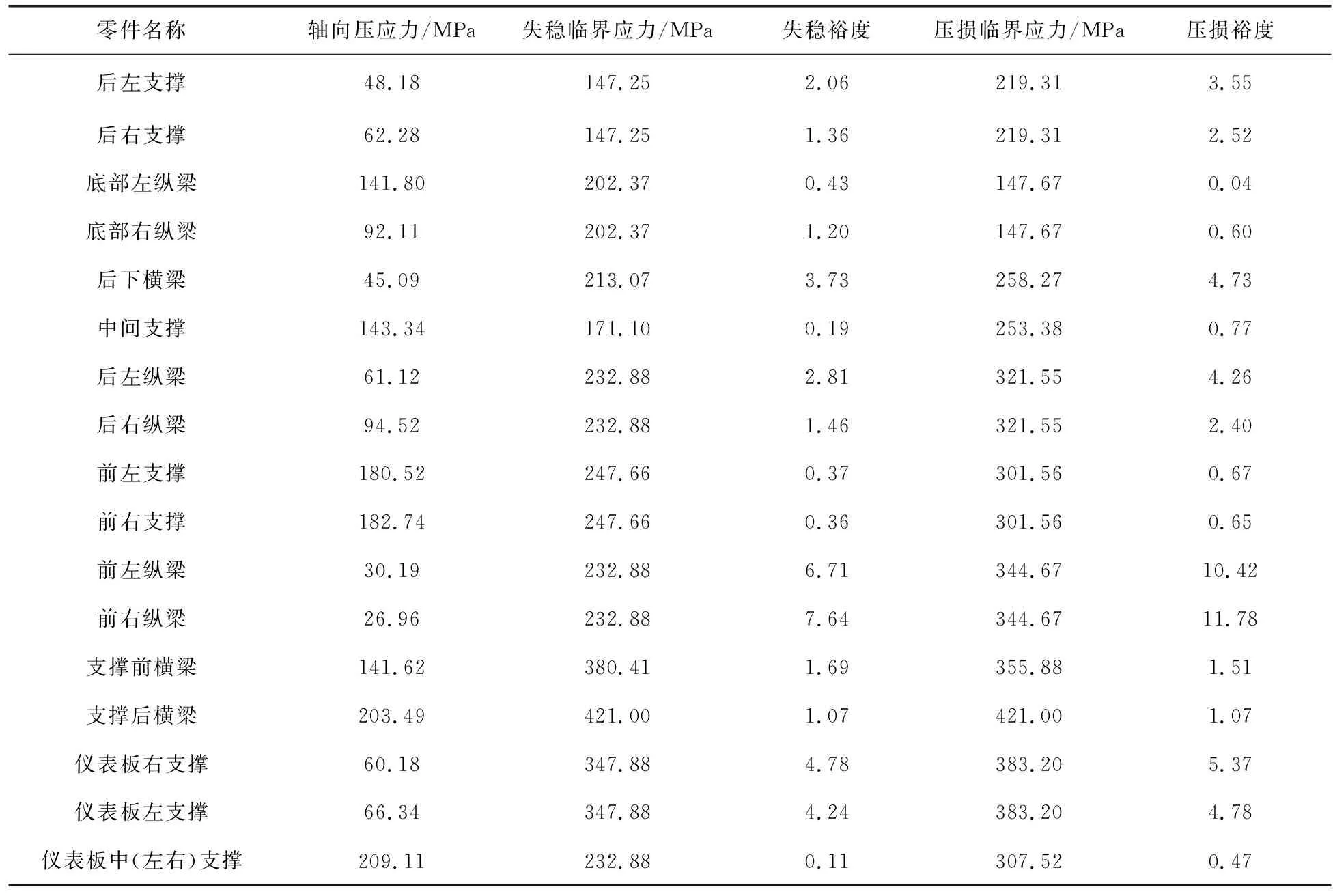

对集成结构组件传递载荷起主要作用的梁杆结构的轴压弹性失稳和压损计算结果示于表5。由表5可见,传递载荷的梁杆结构的最小安全裕度为0.04,可知各支撑梁符合稳定性要求。

表5 不同工况下,梁杆结构轴压弹性失稳和压损计算结果

4 结论

基于某型飞机研制的具体需求,提出了一种驾驶舱中央操纵台、仪表板及遮光板组件的集成化结构设计方案,并进行结构设计。利用MSC.Patran & MSC.Nastran软件,采用有限元分析的方法对所设计的结构在不同工况下的静强度进行分析,结果表明组件的最大变形量、最大应力、安全裕度,以及传递载荷的梁杆结构的轴压弹性失稳和压损计算都满足实际要求,可用于后续的设计工作,也可为其他型号飞机的研制提供参考和借鉴。