舱外航天服头盔滤光面窗的设计与实现

2021-04-14马加炉姚丽坤钟艳莉黄庆伟望咏林安荣涛刘冀念王怡灵

马加炉,姚丽坤,钟艳莉,黄庆伟,望咏林,安荣涛,刘冀念,王怡灵

(1.中国航天员科研训练中心人因工程重点实验室,北京100094;2.中国航空发动机集团有限公司北京航空材料研究院,北京100095;3.首都航天机械有限公司,北京100076)

1 引言

轨道空间出舱活动面临高真空、极端高低温交变、空间辐射、空间碎片及微流星等异常恶劣环境,舱外航天服是航天员生命保障的必备装备。空间辐射分为电磁辐射和微粒辐射,而电磁辐射主要来自于太阳辐射,其中,可见光和红外线辐射能占太阳辐射总能量的92%,航天员如长期直接暴露于太阳电磁辐射下,有可能产生严重后果。为保障航天员视觉工作能力和头盔内必要的热工制度,必须对航天服头盔进行光学特性设计。无论是国际空间站在用的俄罗斯Orlan-MK或Orlan-MKS舱外航天服、美国载人登月用Apollo-A7LB航天服及美国航天飞机用EMU,还是NASA Johnson航天中心的xEMU、Air-Lock公司与David Clark公司合研的EVA头盔组件及在研代号为H-Suit、I-Suit等新型舱外航天服,均通过在头盔上安装可手动操作、上下旋转开启/闭合、表面镀有膜层的滤光面窗(Sun Visor)来有效过滤可见光,衰减紫外线,遮断红外线,以保证航天员身体健康和工作效率。

本文分别从舱外服头盔滤光面窗的防护需求、设计与仿真计算、工艺技术实现、性能测试、空间环境适应性验证等方面开展研究工作,研制一种可在空间应用的舱外航天服头盔滤光面窗。

2 需求分析与设计指标

2.1 光学性能

航天员在空间阳照面执行舱外任务时,滤光面窗是着舱外服航天员用眼直接观察、了解外界的唯一窗口。透镜功能是滤光面窗的基本功能,其中涉及成像质量的有视野、光畸变、角偏差、屈光度、雾度等。此外,因轨道空间存在强烈的眩光、紫外线和红外线,滤光面窗还需为航天员提供必要的视觉防护和热防护,即滤光面窗独有的防护功能。可见光透射率、紫外线透射率、太阳能总透射率是考核和评价舱外航天服头盔滤光面窗防护性能最重要的三大光学指标,主要通过面窗膜层加以解决。

1)可见光透射率:从美、俄航天服来看,舱外服头盔均为多层面窗结构,面窗层数差异及各单层面窗性能差异导致对滤光面窗可见光透射率的要求也不同,俄罗斯Orlan-M系列舱外航天服滤光面窗可见光透射率约为2%~3%,美国EMU约为7%。本文滤光面窗可见光透射率性能指标为1%~5%。

2)紫外线透射率:目前还没有关于人体紫外辐射耐限数据,因此,主要解决措施就是尽可能地衰减紫外对人的辐射。本文提出的滤光面窗紫外线透射率指标为面窗对小于380 nm波长范围的紫外线透射率不超过1.0%。

3)太阳能总透射率:本文要求滤光面窗放下时,整个太阳光谱范围内头盔整体对太阳能总透射率不超过10%。

2.2 环境适应性

舱外航天服头盔用滤光面窗还必须考虑其工程应用背景,建立明确具体的应用环境指标要求和评价方法,才能满足工程需求,目前尚未见到公开发表的文献研究成果。本文提出的主要指标如下:

1)参照ASTM D3359标准,膜层与基体附着力不低于4 B。

2)除地面环境外,滤光面窗可耐受热沉温度不高于120 K,太阳常数为1.2,真空度不低于1×10Pa的空间高低温交变环境,膜层无龟裂、剥落等缺陷,各项性能满足要求。

3 设计与仿真计算

3.1 面窗基体设计

3.1.1 选材

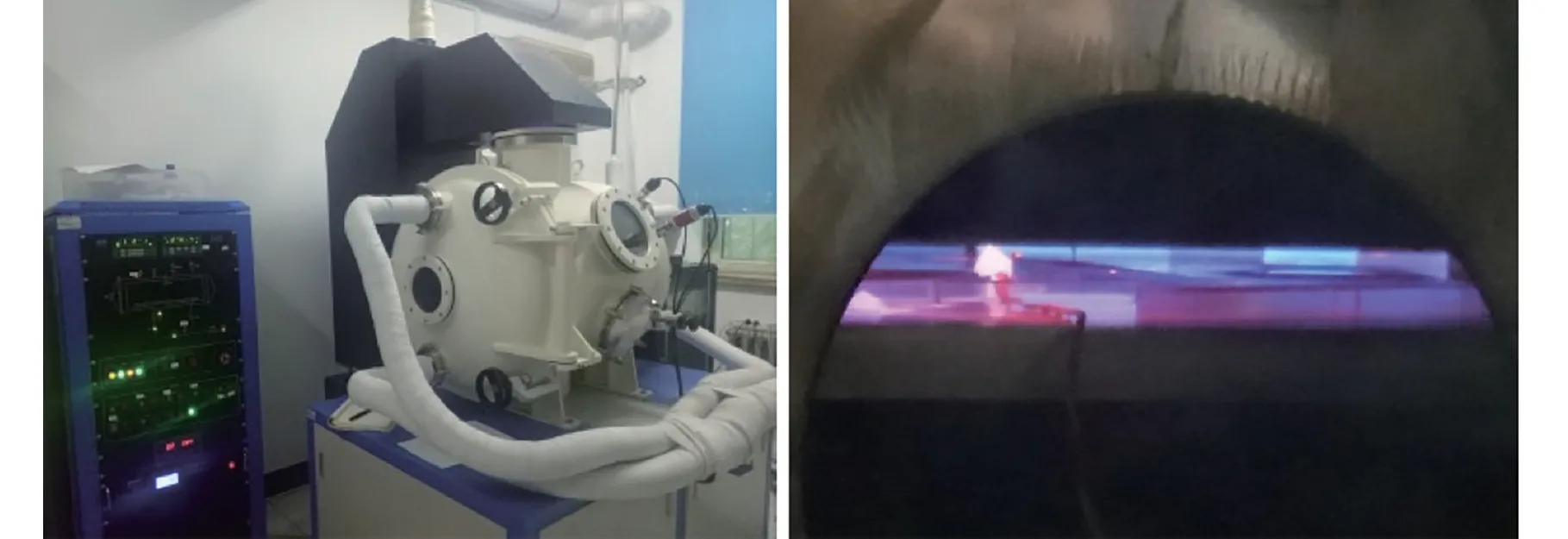

近地轨道用舱外航天服头盔面窗要求具有高强度、高抗冲击性、高光学性、高尺寸稳定性、耐极端环境温度性(低温≤-110℃、高温≥+120℃),因此,面窗基体材料是舱外服头盔面窗设计过程中需要首先考虑和解决的问题。结合美、俄等成熟航天服经验,聚碳酸酯材料是最优选项。本文对所选的PC材料(粒料)通过注塑标准试片的方法开展了各项性能测试,包括不同温度环境条件下的材料力学性能、试件光学性能、耐紫外辐照性能(包括紫外辐照前后的各项力学性能对比、光学性能对比)等。试验结果表明选材合理可行。图1是利用SUV-333型太阳紫外辐照模拟器对所选PC材料开展紫外辐照的试验现场图。

图1 PC材料紫外辐照试验图Fig.1 Ultraviolet irradiation tests of PC materi al

3.1.2 成型

面窗成型工艺方面,俄罗斯Orlan航天服头盔面窗采用了3.0 mm板材热成型;美国Apollo、EMU服装因其钟罩泡形状,可能采用吹塑成型,使得面窗厚度不均匀,面窗为变厚度结构,这样对其结构设计、光学性能指标要求、成型工艺控制、头盔装配及性能测试等均提出了较高要求。

为降低制造及装配难度、提高性能保障,本文滤光面窗为2.0 mm均匀壁厚的薄壁透明件,通过粒料精密注塑成型,避免了因壁厚不均匀或厚度尺寸跳变、装配误差等造成光学性能不达标,并减少了指标项数。研制出的滤光面窗基体透射率、雾度、角偏差等光学性能完全满足要求。

3.2 膜层设计

3.2.1 结构设计与选材

滤光面窗需有效过滤可见光,衰减紫外线,遮断红外线,在面窗表面镀制高反射膜是解决问题的有效途径。根据金膜对可见光、红外的高反射特性及高稳定性等特点,结合美、俄等航天服经验,在滤光面窗内表面镀制以金膜为主的复合膜层是解决问题的方式之一,但未见公开发表关于膜层的详细情况。为保证性能,本文选用纯度≥99.99%的高纯Au作为镀制金膜的原材料。

大多数金属反射膜都比较软、易损坏,金膜也不例外。此外,金膜主要对可见光、红外线具有高反射特性,对紫外线反射率并不高。因此,对膜层进行进一步优化设计:

1)参考针对飞机座舱盖有机玻璃表面镀制ITO膜层后,ITO膜红外反射率≥70%、紫外吸收率≥85%的光学特性,舱外服滤光面窗设计时,在单层金膜的表面增加了ITO膜层,以进一步提高膜层的光学性能,ITO原材料选材要求纯度≥99.9%。

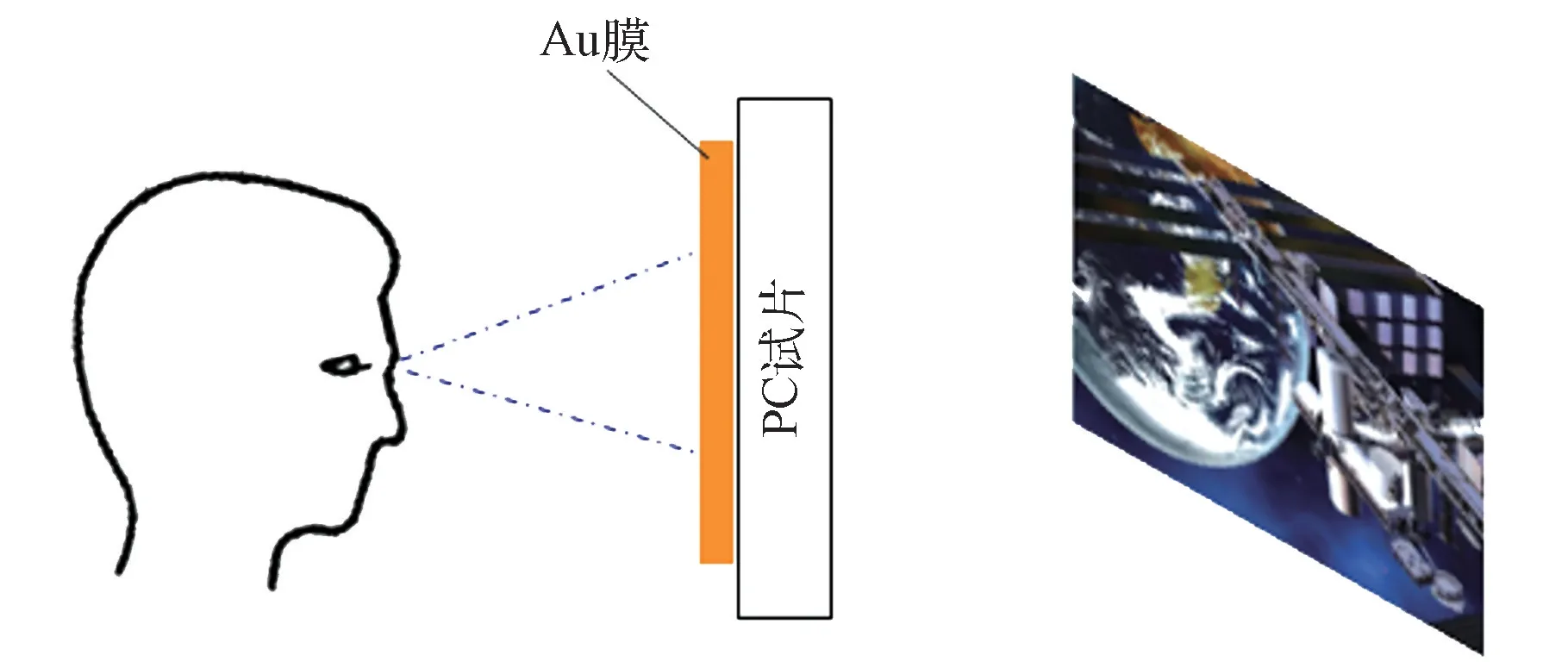

2)为避免因地面试验测试、人-服训练、服装转运、空间出舱活动等过程中对滤光膜层的磕碰刮蹭,防止膜层受损而导致滤光面窗功能失效,将膜层镀制在滤光面窗内表面,如图2所示。

图2 人眼-镀金膜试样-被观察物关系图Fig.2 Relative position of human eyes,Au-plated sam p le and ob ject

3.2.2 仿真计算

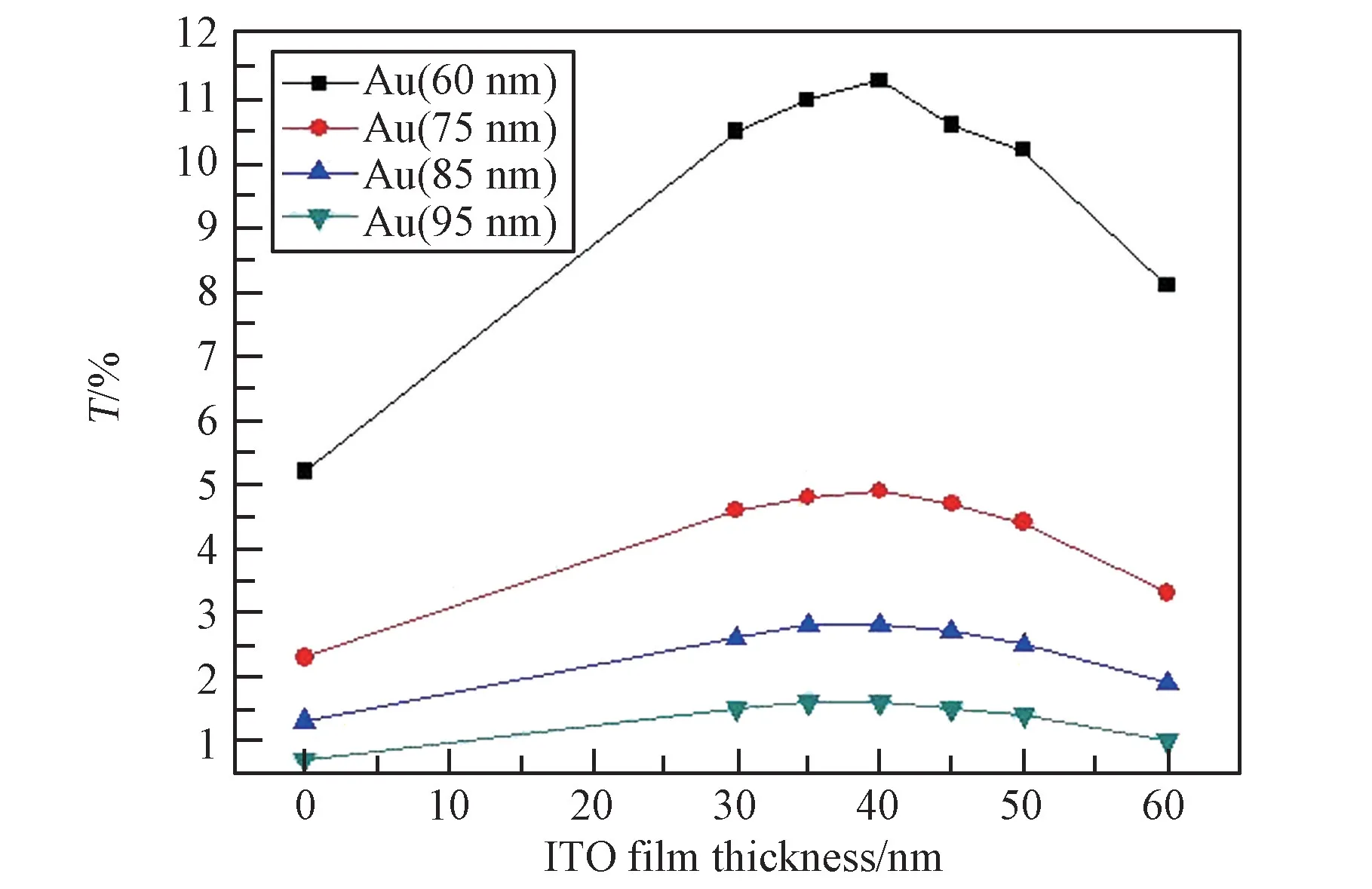

利用Essential Macleod软件开展了膜层分析计算。由于金膜对红外的反射率高达95%以上,因此,仿真计算中重点关注Au厚度与可见光透射率的关系。仿真分析计算结果表明:

1)计算得到Au膜厚度与可见光透射率关系曲线,如图3所示。在PC表面仅镀金膜情况下,随Au膜厚度增加,面窗透射率呈下降趋势。当金膜厚度达到或超过60 nm时,即可实现面窗可见光透射率小于5%。

图3 金膜厚度与可见光透射率关系曲线Fig.3 Relationship of visible light transm ittance and Au-film thickness

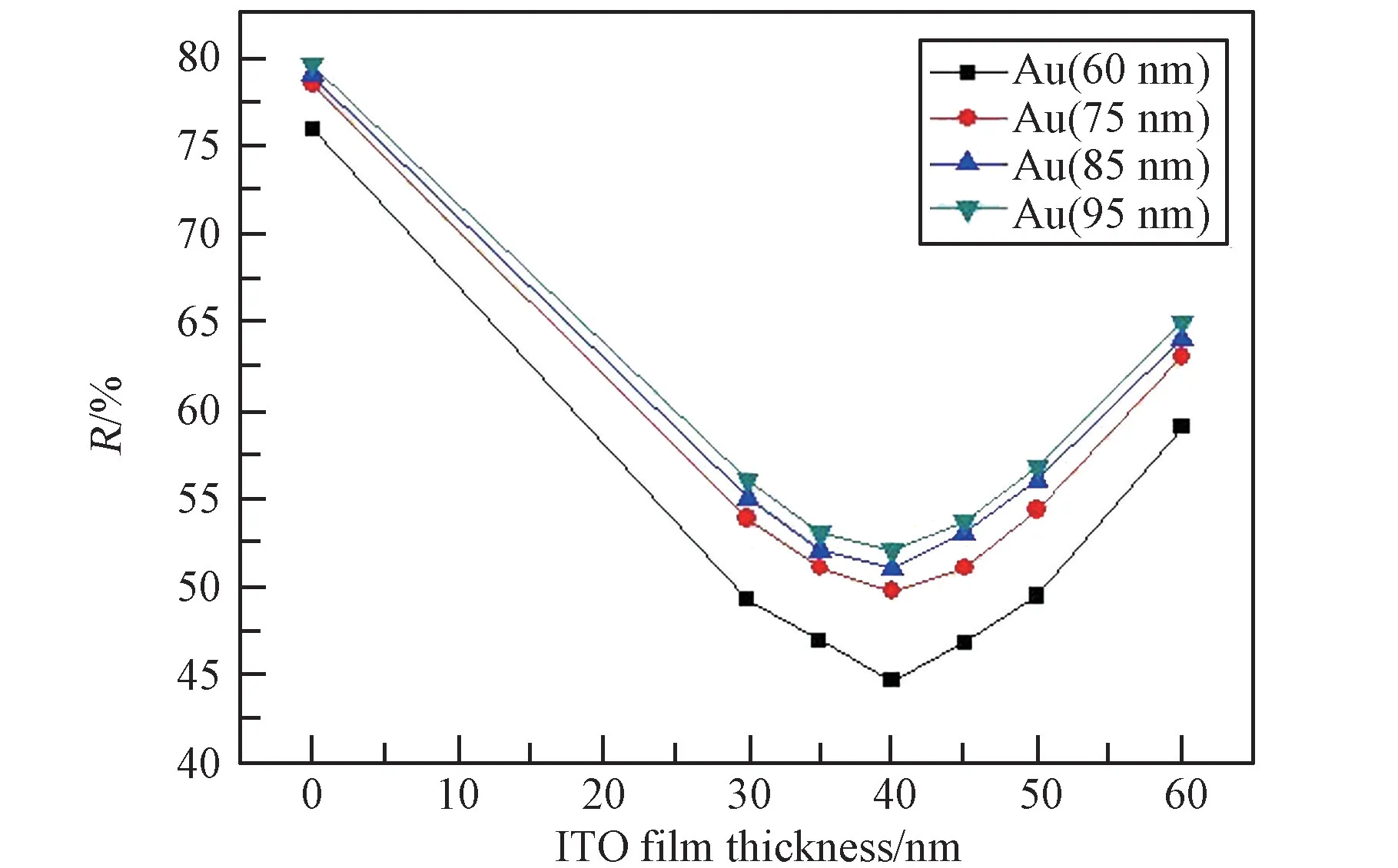

图4 Au-ITO厚度与可见光透射率关系曲线Fig.4 Relationship of visib le light transm ittance and Au-ITO films thickness

图5 Au-ITO厚度与可见光反射率关系曲线Fig.5 Relationship of visible light reflectance and Au-ITO films thickness

2)仿真计算得到Au-ITO厚度对可见光透射率和反射率关系曲线(图4、图5)。从图可见:Au膜表面增镀ITO膜时,随ITO膜厚度的增加,滤光面窗对可见光透射率呈现先增加后下降规律,对可见光反射率呈现先下降后增加规律。当ITO膜厚为40 nm时,ITO膜对滤光面窗的增透、减反效果效果最明显,从而有利于减少眩光、降低膜表面反光对人眼的刺激。

通过上述仿真分析,Au膜厚度设定为75 nm、ITO膜厚度设定为40 nm。

4 镀膜工艺

4.1 工艺选择

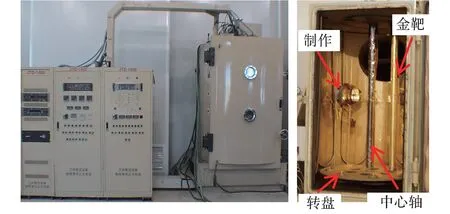

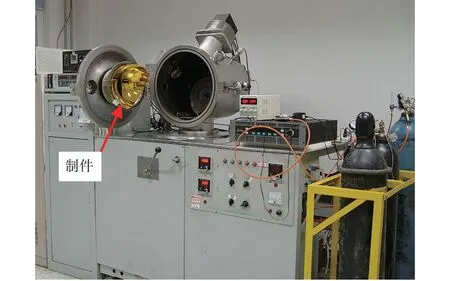

舱外航天服头盔滤光面窗以PC为基底,具有变曲率、大弧度、生产使用周期长、使用环境严酷等特点,因此,Au膜镀制选用了直线型圆柱靶材的磁控溅射工艺,镀制设备为JTD-1400镀膜机(图6),ITO膜镀制选用了离子束辅助沉积工艺,镀制设备为JCP500镀膜机(图7)。

图6 镀制Au膜用JTD-1400镀膜机Fig.6 JTD-1400 coating equipment for Au-film

图7 镀制ITO膜用JCP500镀膜机Fig.7 JCP500 coating equipment for ITO-film

4.2 工艺参数设计

4.2.1 Au膜镀制工艺参数

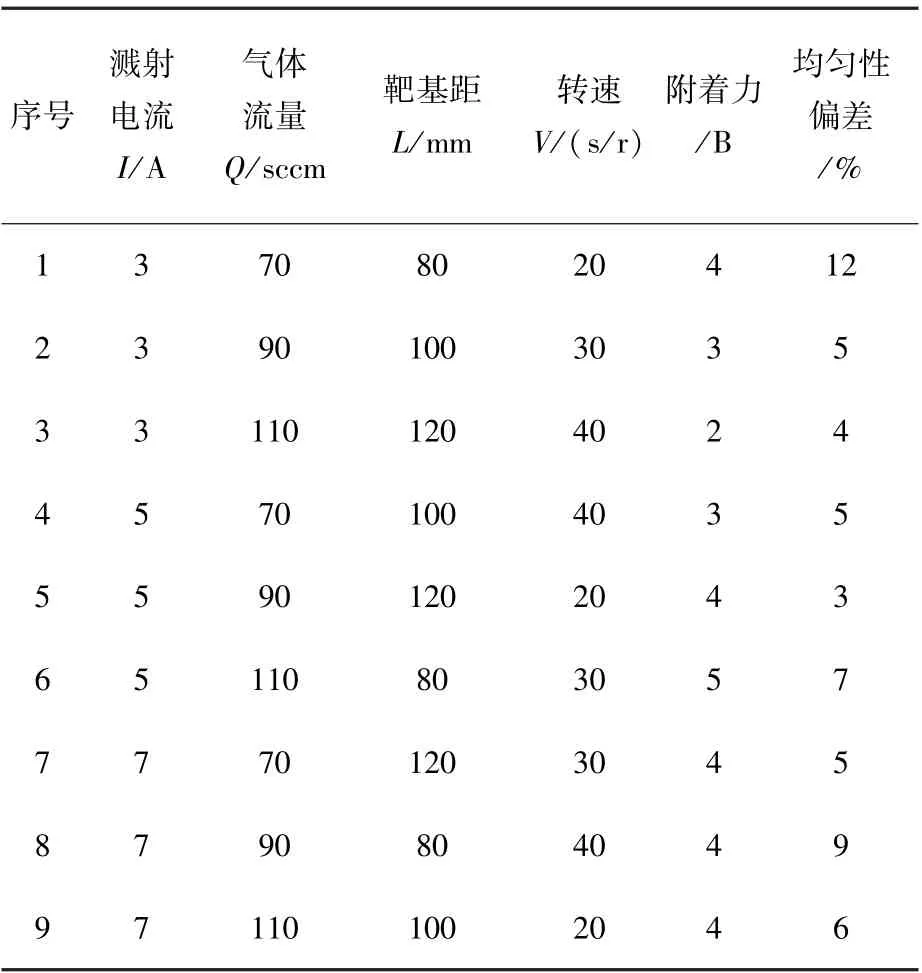

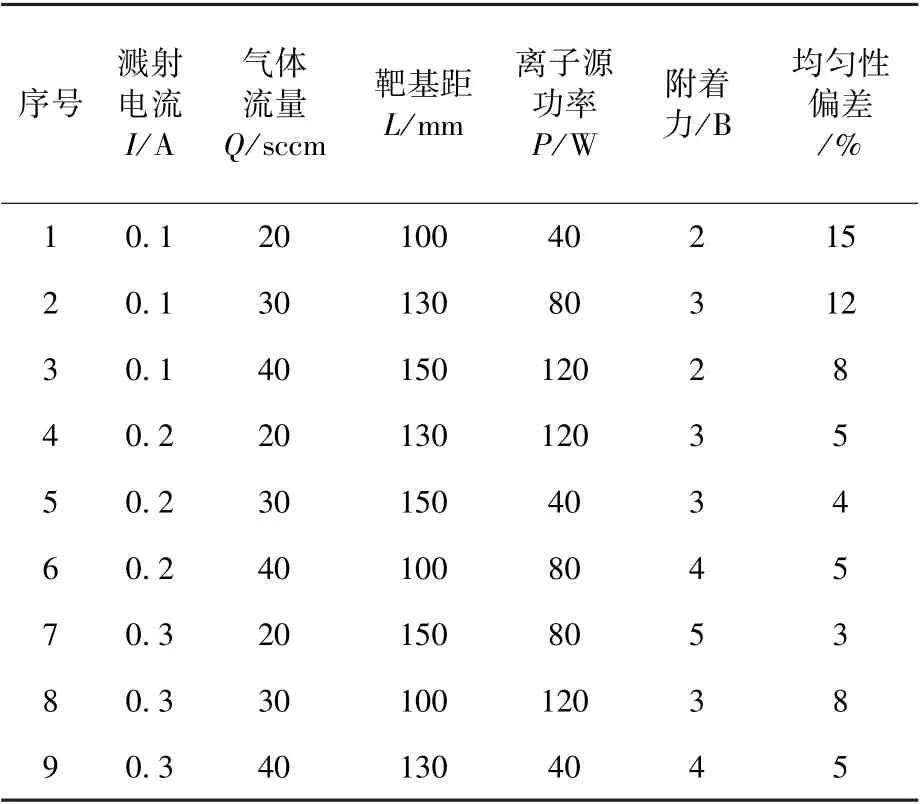

在Au膜镀制工艺研究中,探究了溅射电流I、气体流量Q、靶基距L和试样转速V对Au膜层与基底附着力、镀制后膜层均匀性的影响。工艺试验过程中各种参数组合设置及试验结果见表1。试验结果表明:溅射电流和气体流量对金膜附着力影响最大,而靶基距对金膜均匀性影响较大,转速对附着力和均匀性影响不大。

表1 Au膜镀制工艺参数与膜层性能对照表Table 1 Performance of Au-film and process parameters

通过试验,最终确定滤光面窗Au镀制工艺参数如下:溅射电流为5 A;气体流量为90 sccm;靶基距为120 mm;转速为20 s/r。

4.2.2 ITO膜镀制工艺参数

针对ITO膜镀制工艺,探究了溅射电流I、气体流量Q、靶基距L和离子源功率P对ITO膜层与Au膜之间附着力、膜层均匀性的影响。工艺试验过程中各种参数组合设置值及试验结果见表2。结果表明:溅射电流和离子源功率对ITO膜附着力影响较大,靶基距和气体流量对膜均匀性影响最大。

通过试验,最终确定滤光面窗ITO镀制工艺参数如下:溅射电流为0.3 A;气体流量为20 sccm;靶基距为150 mm;辅助离子源功率为80W。

表2 ITO膜镀制工艺参数与膜层性能对照表Table 2 Performance of ITO-film and process parameters

5 性能验证

5.1 光学性能

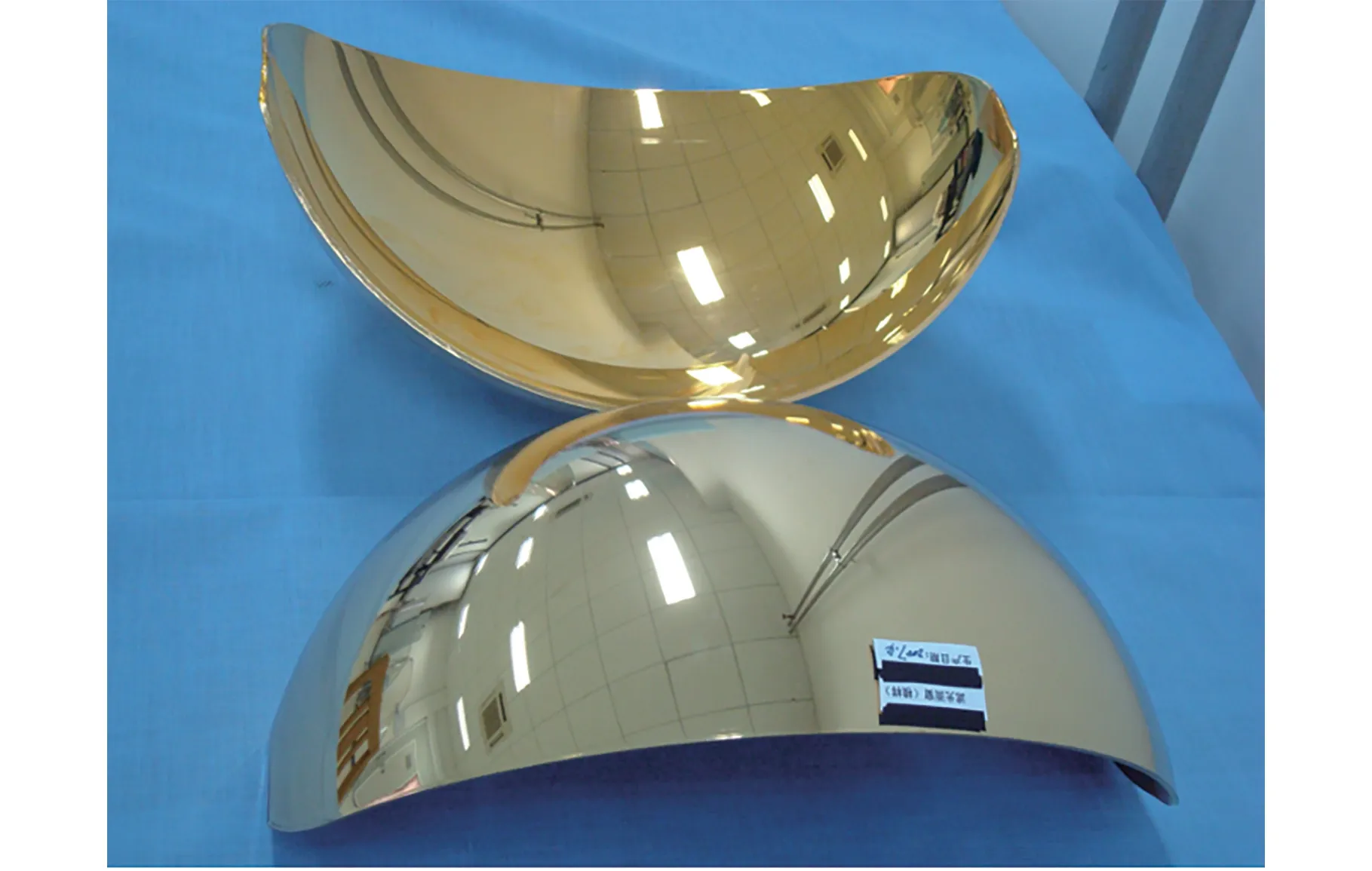

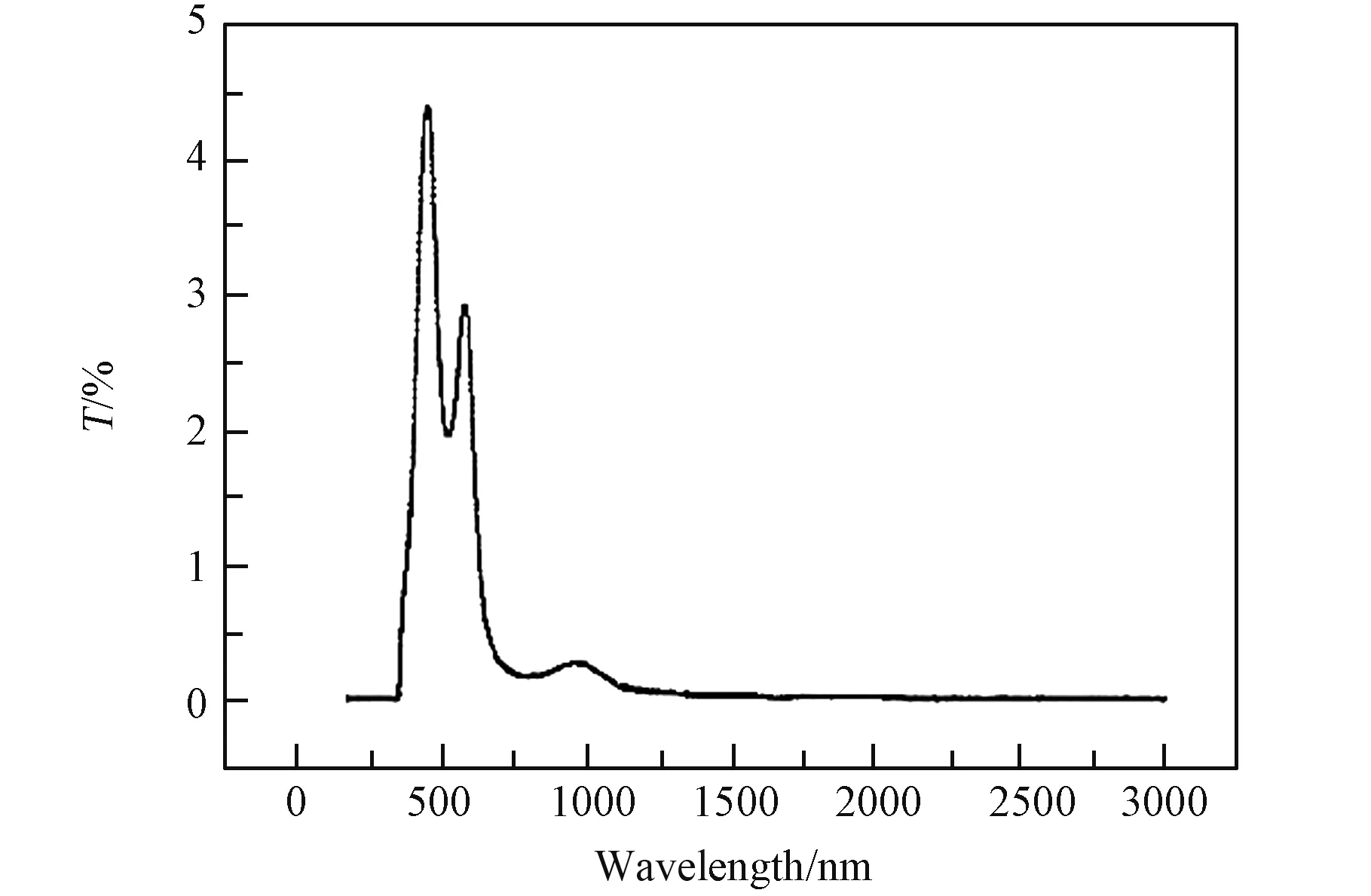

研制出的滤光面窗见图8,采用Cary5000双光束紫外可见光分光度计测得其对太阳光谱的透射率曲线,如图9所示。滤光面窗实现了0~380 nm紫外线基本截止,380~760 nm可见光有效滤过,760 nm以上红外线高度遮断,达到了小于380 nm波长范围紫外线透射率不超过1.0%,可见光透射率为1%~5%的指标要求。

图8 镀膜试样外观图Fig.8 Sun visor sam p les w ith film s

图9 试样太阳光谱透射率曲线图Fig.9 Solar spectrum transm ittance curve of the samp le

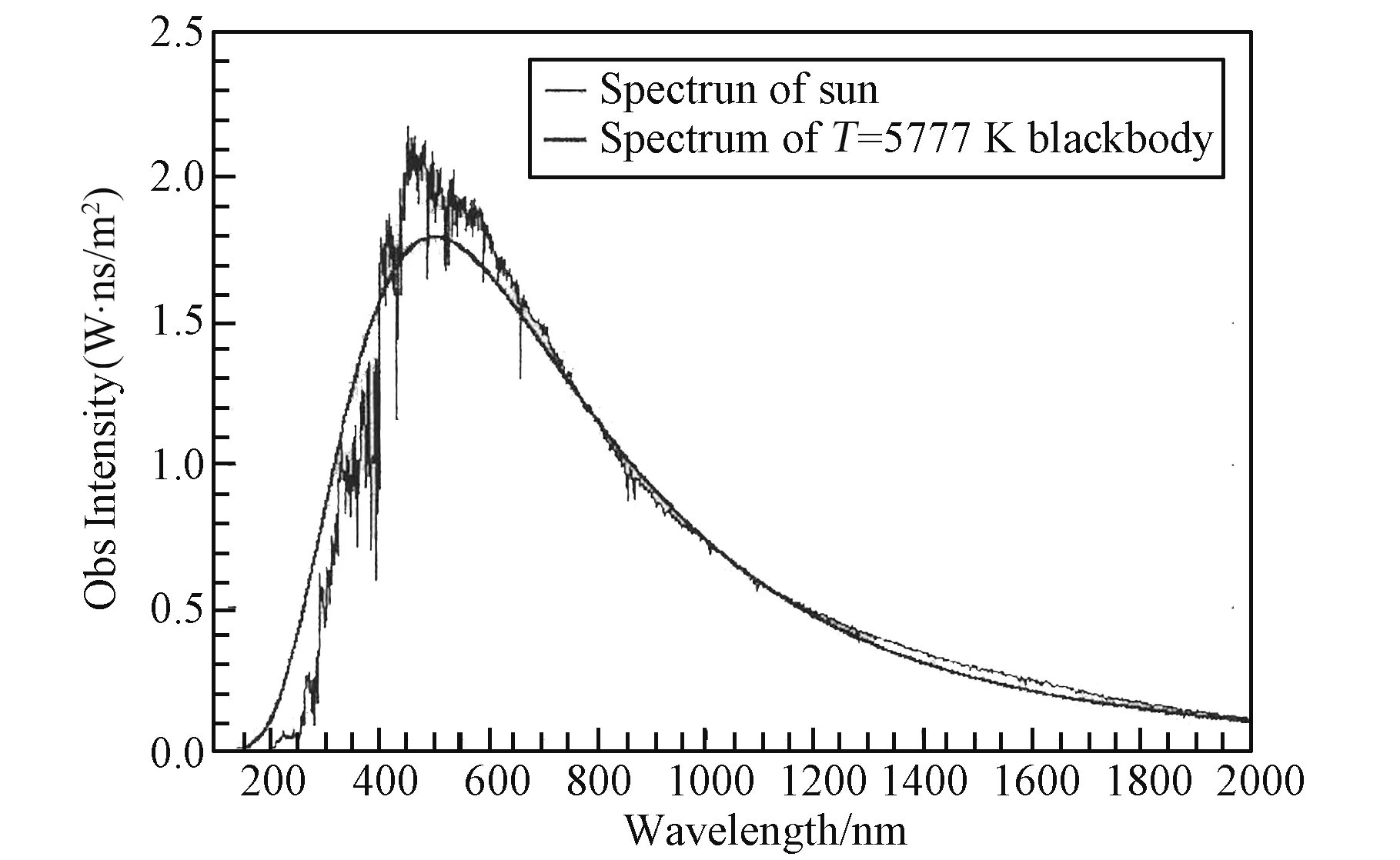

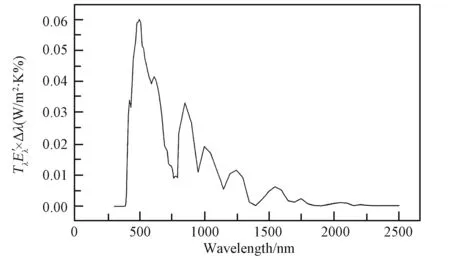

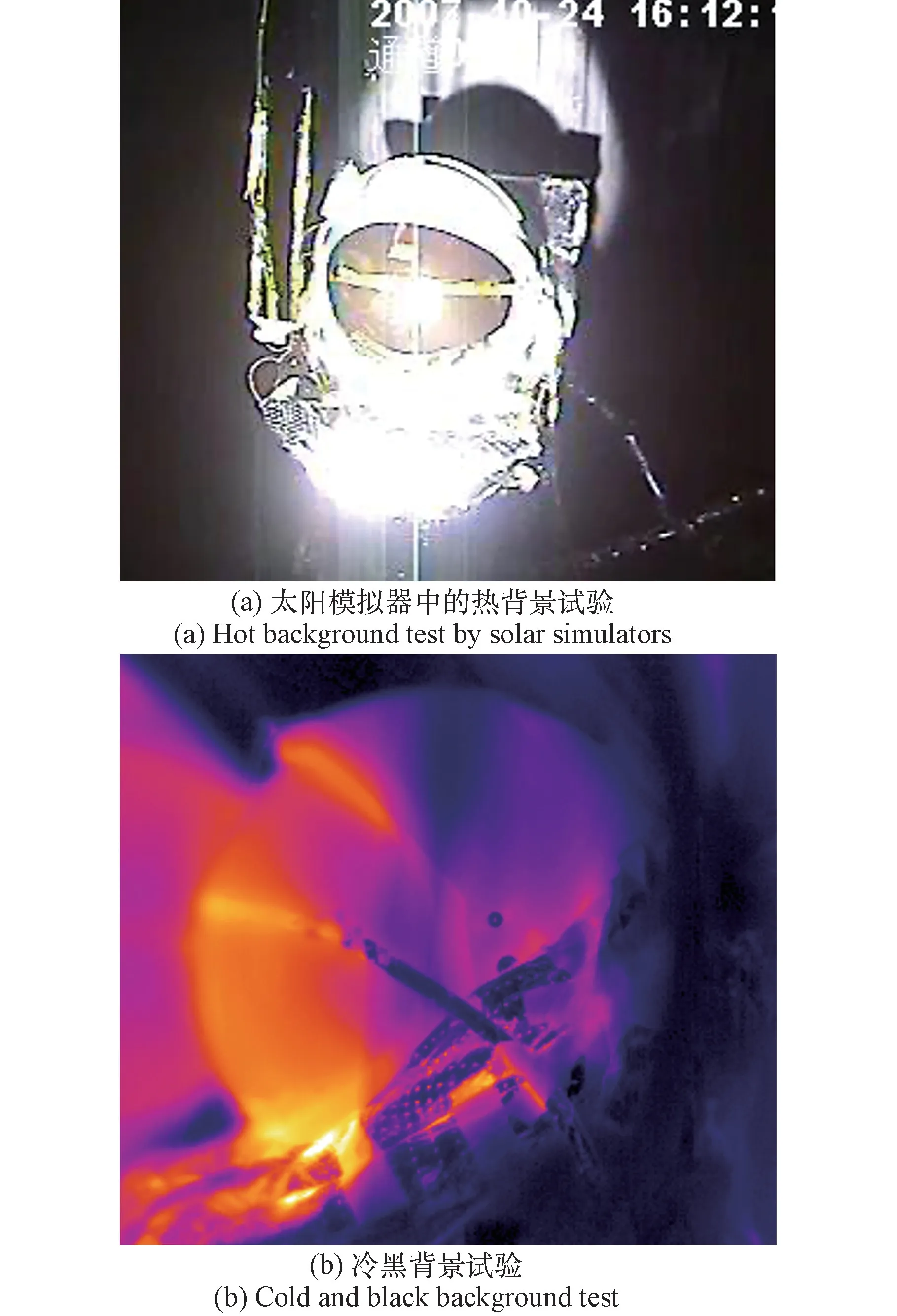

太阳光谱辐射能量主要集中在300~2500 nm波段之间,如图10所示。本文滤光面窗对大于2500 nm的远红外透射率几乎为零(图9),因此,计算其在300~2500 nm之间的太阳能透射率可代表其在整个太阳能全波段的能量透射率。参照GB/T 5137.4标准的计算方法,结合试样在300~2500 nm波段之间的分光光谱,在300~400 nm波段以5 nm为一区间,在400~800 nm波段以10 nm为一区间,在800~2500 nm波段以50 nm为一区间,每一区间加权计算透射比值,绘制试样太阳能与波长区间的乘积随波长变化曲线,见图11。式(1)为滤光面窗对太阳能总透射率。

图10 太阳能量分布谱图Fig.10 Solar energy spectrum

图11 试样太阳能与波长区间的乘积随波长变化图Fig.11 Relationship between E′λ×Δλandλtransm itted of the sam p le

式中,Δλ为波长区间或波长间隔;E′为在波长区间Δλ内,用梯形法计算后被修正的太阳能;T为试样对λ波长的太阳光透射率;T(1.0)为太阳能直接透射比,式中1.0为空气质量(比值),具体定义可参见GB/T 5137.4。

依照公式(1)计算出本文滤光面窗对太阳能总透射率为2.03%,结果满足指标要求。

5.2 环境适应性

环境适应性考核评价是产品设计研发及应用过程中不可或缺的重要环节。针对滤光面窗面临的地面测试、人-服训练、转运及空间应用等各种环境条件,开展了环境试验设计和考核验证,包括地面湿热试验、热循环试验、工效测评、热真空(太阳辐照)试验、结合舱外服头盔的真空热平衡试验等。其中,头盔真空热平衡试验在VSH-1000热真空试验舱(含太阳模拟器)中进行,见图12。试验分3种工况:极端冷黑背景热平衡、极端热背景热平衡、冷热交变背景热平衡,试验条件不低于2.2节要求。各项试验结果表明:滤光面窗可耐受低温-115℃(95 K空间冷背景下面窗表面最低温度)、高温+80℃(太阳辐照热背景下面窗表面最高温度)的极端工况及空间交变环境工况,试验后面窗膜层无龟裂、剥落等缺陷,面窗光学性能满足要求,滤光面窗可满足应用需求。

6 结论

1)Au膜(75 nm)/PC基体(2.0 mm)结构的Au膜表面增镀ITO膜时,随着ITO膜厚增加,结构对可见光透射率呈现先增加后下降规律,对可见光反射率呈现先下降后增加规律。

2)采用磁控溅射工艺(直线圆柱靶材)在大弧度、变曲率的PC面窗内表面镀制Au膜时,溅射电流、气体流量对金膜的附着力影响最大;采用离子束辅助沉积工艺在Au膜表面增镀ITO膜时,靶基距和气体流量对ITO膜的均匀性影响最大。

图12 头盔真空热平衡试验Fig.12 Thermal balance test of helmet in vacuum chamber

3)ITO膜(厚40 nm)/Au膜(厚75 nm)/PC基体(厚2.0 mm)结构的滤光面窗,能有效衰减紫外线(小于380 nm紫外线透射率接近0%),滤过可见光(380~760 nm可见光透射率为1%~5%),遮断太阳能(太阳能总透射率不超过10%),对轨道空间应用环境具有良好适应性和耐受性,可为航天员出舱活动提供视觉防护、热防护和视觉工效保障。