条形码技术在马钢原辅料检验工作中的应用

2021-04-14孙保东杨胜利周天武

王 雍,孙保东,杨胜利,周天武

(马钢股份公司检测中心 安徽马鞍山 243000)

1 系统简介

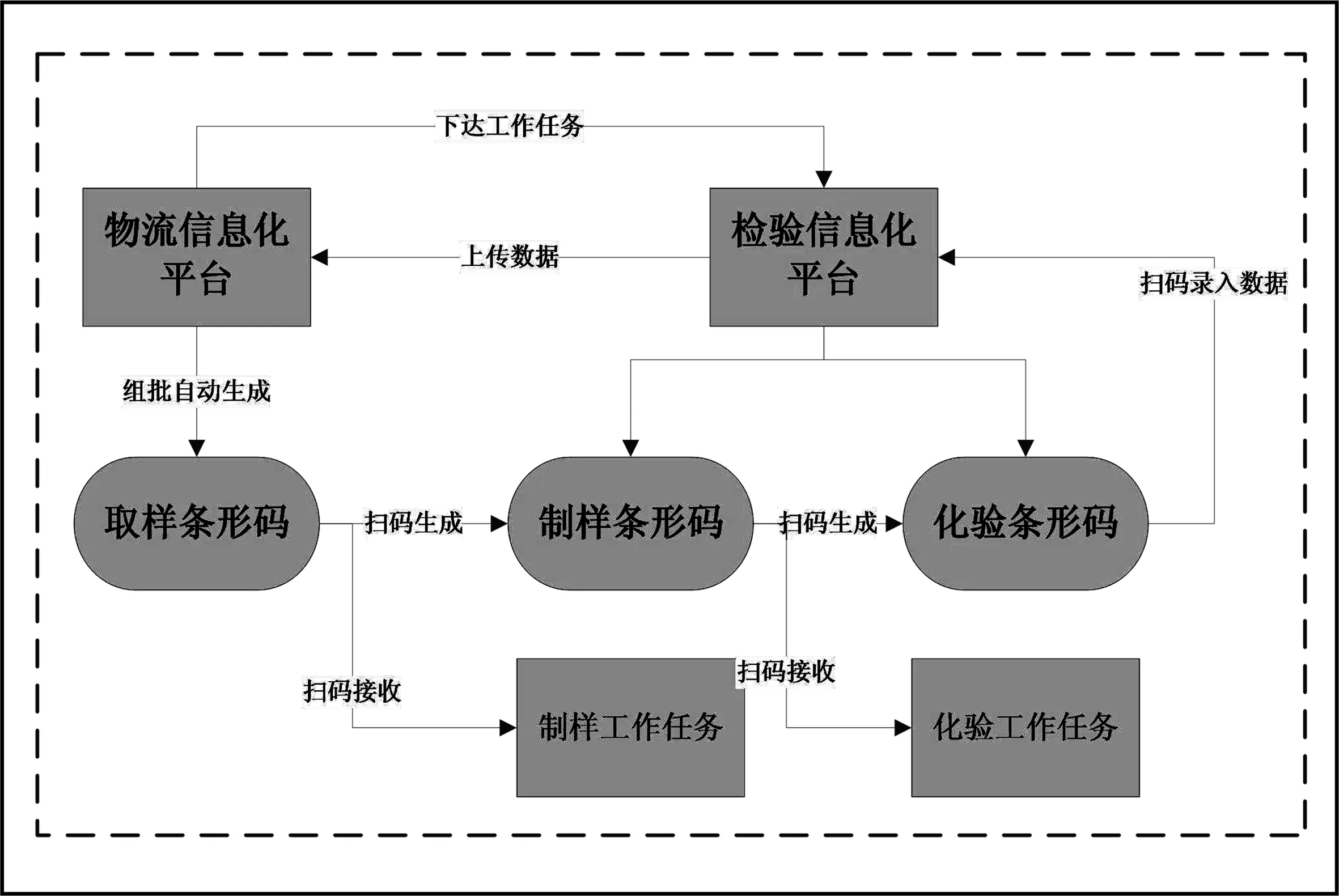

原辅料检验信息条形码管理系统(以下简称系统)是在马钢现有检验信息化平台和物流信息化平台上设计的程序软件,通过内部网络进行数据信息的连接和传递,同一个样品在该程序软件中设计有取样、制样、化验三个不同的条形码。条形码是用多个宽度不等的黑条和空白,按照一定的编码规则排列,表达一组信息的图形标识符。在取样、制样、化验不同工序检验点安装扫码枪、条码打印机等硬件,打印对应的条形码标签,将条形码标签粘贴在样袋上进行样品标识,通过扫码在不同工序间实现样品交接和数据信息传递。

物流信息化平台负责生成取样条形码,下达检验工作任务,接收检验数据。检验信息化平台负责生成制样条形码和化验条形码,接收制样和化验工作任务,录入和发送检验数据。

原辅料到货组批在物流信息化平台内完成,生成组批号,该组批号就是该批样品的取样条形码号。检验信息化平台通过扫取样条形码,生成制样条形码并接收制样工作任务;通过扫制样条形码,生成化验条形码并接收化验工作任务。

图1 系统运行流程图

2 系统操作使用

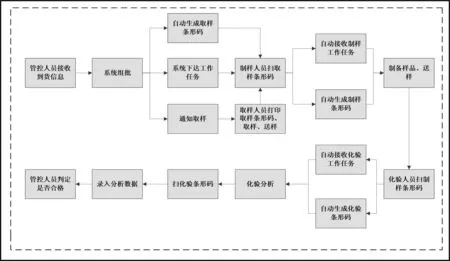

系统由管控、取样、制样和化验工作人员操作使用,不同工作人员拥有对应的使用权限。同时设置有高级管理者,拥有对样品取样、制样、化验全流程信息数据的管理权限。

管控工作人员接收到货取样信息后,在物流信息化平台内组批,自动生成取样条形码;下达工作任务至检验信息化平台;并安排取样工作人员到达现场进行取样。

取样工作人员完成取样作业后,将样品送至制样单位,制样工作人员通过扫取样条形码,在检化验信息化平台内完成样品登记,接收制样工作任务,并生成制样条形码,完成取样、制样工序间的样品交接。

制样工作人员完成制样作业后,将样品送至化验单位,化验工作人员通过扫制样条形码,在检化验信息化平台内接收化验工作任务,并打印化验条形码,完成制样、化验工序间的样品交接。

化验工作人员完成样品的化学分析后,扫化验条形码在数据录入界面内检索到当前批次,录入数据后上传至物流信息化平台。

管控工作人员在物流信息化平台内接收到检验数据后,进行审核上传并完成判定工作。

系统高级管理者对样品取样、制样、化验、判定全流程的信息数据进行管理;同时退回、纠正系统使用过程中的误操作。

图2 系统操作流程图

3 系统效果评价

2019年7月系统成功上线运行,上线至2020年10月共计2万余批样品通过本系统实现样品和数据信息的传递,全面提升了马钢检测中心原辅料检验信息的管理水平。

3.1 提升检验数据的安全性

取样、制样、化验的工作人员在系统中只能使用各自对应的条形码对同一批样品进行身份标识,并且使用该身份标识在检验和物流两个信息化平台内完成检验信息和样品数据的相关操作。该设计可以降低检验数据外泄风险,提升检验数据的安全性;同时屏蔽数据信息与供方等敏感信息的关联性,排除社会因素的干扰和影响。

3.2 实现取制化全流程的检验进度管理

系统可自动记录取样组批时间、制样扫码时间、化验扫码时间、数据上传审核时间、判定等节点时间,通过节点时间准确计算取样、制样、化验、判定不同工序的检验耗时,实现取制化判全流程的检验进度管理。

3.3 提升样品信息登记的工作效率

该系统是在检验和物流两个信息化平台内搭建,通过人工扫码可直接完成样品信息登记,并接收相应的检验工作任务,取消了人工录入编码登记样品信息环节,减少不必要的人为操作失误及重复作业,提升样品信息登记的工作效率。

4 结语

随着机器人技术和智能化技术的日益成熟,相关技术在冶金行业原辅料检验过程中进行应用已成为当前发展的一大趋势,本系统的运用为马钢检测中心之后建设的各类取制样自动检测线、智能制样房等夯实样品自动识别的技术基础,为不同设备系统的联动使用搭建了样品信息传递的载体。