马钢2#高炉一次炉墙结厚过程的快速处理

2021-04-14钱章秀

左 俊,钱章秀

(1.马鞍山钢铁股份公司炼铁总厂;2.安徽冶金科技职业学院 安徽马鞍山 243031)

马钢2500 m高炉于2017年10月10日大修后投产,大修改造中将冷却方式由工业净水开路循环冷却改为软水密闭循环,优化设计炉型,投产后快速达产,取得优异的指标,但投产一年后炉况出现波动,在炉况调整的过程中,出现了一次明显的炉墙结厚过程,通过一系列的措施,快速有效的处理,避免炉况的进一步下滑。

1 炉墙结厚的征兆和现象

1.1 风量水平低、风压水平上升

2019年1月27日-31日,高炉常出现持续高压差,需要连续减风控制,且减风幅度大,减风幅度近10%,高炉被迫退焦炭负荷、减氧退冶强生产。

1.2 炉体热负荷、炉墙温度显著降低

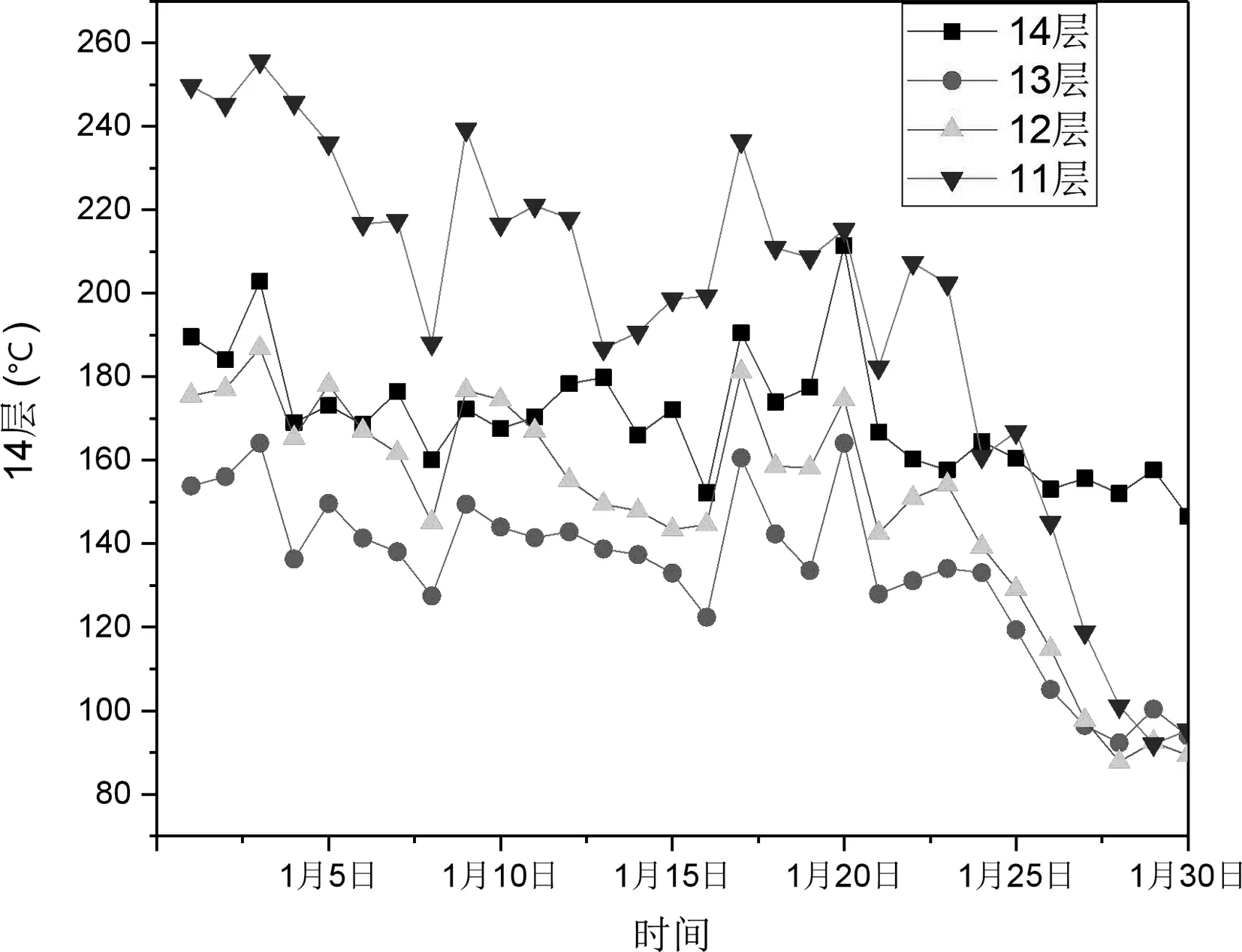

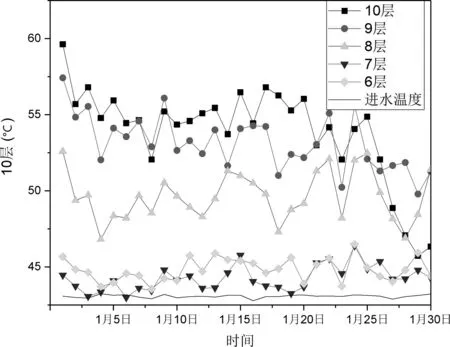

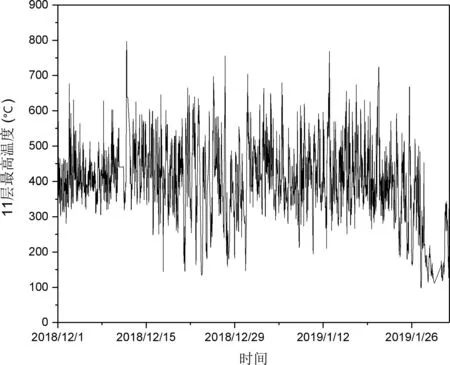

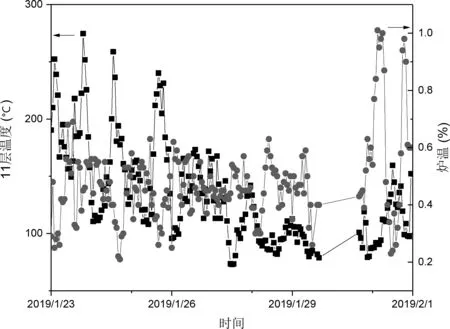

1月23日-31日,从炉腹到炉身中部,平均温度均有向下趋势,平均温度见图1、图2,且每层温度波动变小,炉缸环碳温度也呈下降趋势,炉体热负荷由85000 MJ/h下降到55000 MJ/h,判断墙体处于明显的结厚过程中。

2 原因分析

2.1 管道气流

1月23日,由于操作不当,对压差控制不严,高炉出现一次管道气流,边缘温度高点超过800℃,减风控制后管道消除。管道时使低温区的炉料软化,在管道消除后容易粘接在炉墙上。虽然管道气流幅度小,减风后短时间及时控制住,对炉墙后续的温度趋势影响小,但从时间上看,本次炉况波动和墙体温度下降与23日管道气流时间对应;

图1 铸铁冷却壁平均温度

图2 铜冷却壁平均温度

2.2 抑制边缘

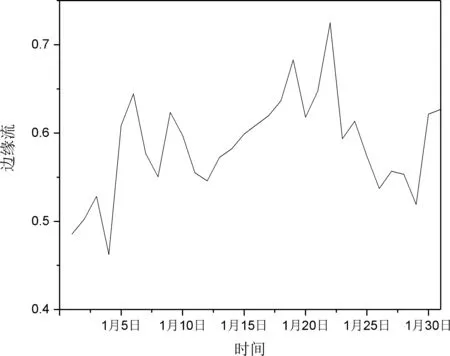

23日出现管道气流后,在其它布料模式保持一定的情况下,将矿石布料圈数由O2332调整为O3331,以达到短期内控制边缘气流的目的。从图3可以看出,圈数调整后,十字测温边缘流呈下降趋势,与墙体温度的下降也明显对应;

图3 1月份边缘流

2.3 处理前期炉况波动的影响

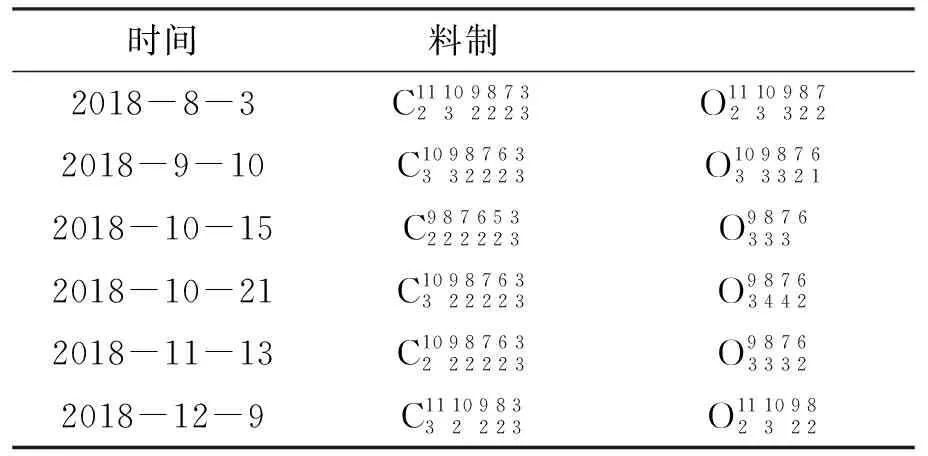

2018年8月份开始,虽然指标仍然较好,但炉况稳定性差,墙体波动大,冷却壁水温差随着墙体温度的波动而波动,制约了炉况的稳定顺行以及各项指标的进一步提升。墙体温度波动主要表现在9-14层,尤其以11层更为剧烈,其中9、10层为铜冷却壁,为炉身下部,11-14层为铸铁冷却壁,每层均匀分布12个测温点,11层常有单点或同区域多点温度快速上升至500℃以上,偶有上升至800℃以上,墙体温度上升时常引起煤气利用率下降,风压水平下降,冷却壁水温差上升,引起炉温的波动,严重时导致小幅难行、滑料;当墙体温度收缩时,煤气利用率和风压回升,料行较快,有时会导致风压超限,减风过渡。当时分析炉况认为,这种现象主要是由于边缘过重,墙体温度容易下降偏低,当渣皮脱落时或局部窜气时,就会出现墙体温度上升,针对这种现象,料制调整上进行了开放边缘的调整,矿焦平台整体向内移主要调整过程见表1。连续的调整没有起到预期的效果,墙体波动反而加剧,高压差、管道的现象频繁,甚至低压差的情况下也会出现管道气流,炉况顺行遭到了破坏,各项指标下滑,炉况波动大时产量下降至5000t/d,因此在12月份以后,改变了调整思路,在边缘不受控的情况下,开放中心、适当抑制边缘,暂时以炉况顺行为主要目标。料制基本回归到调整之前的状态,至1月份,料制基本维持。但料制回归后,中心通气量增多,边缘气流减少,炉况稳定性趋好,但墙体温度有一定程度的下降,有引起炉墙结厚的风险。

表1 布料制度调整过程

2.4 冷却制度不合理

2炉大修改造中,冷却系统水量设计为5000 m/h,冷却壁约为4350 m/h,且总水量不可调节,炉腹炉腰容易结厚段水量也是不可调节的。相比较国内2500 m高炉,冷却水量明显偏大,如承德4炉、柳钢1炉,其冷却壁冷却水量为3400 m/h-4000 m/h,且有一定的可调节范围。冷却制度的不合理也容易引发炉墙结厚。

3 处理思路和过程[3]

1月份及之前2炉的炉型特点是炉腹6、7层和炉腰8层温度低,最低四点温度常低于进水温度,炉身下部9层开始温度波动大,其中11层开始为铸铁冷却壁,温度波动尤为剧烈,局部区域温度常常是缓慢下降至偏低(100℃左右),维持一段时间后快速上升至偏高(600℃以上),然后缓慢下降的循环过程,且温度波动区域没有固定方向,11层冷却壁每日最高温度见图4。因此在温度下降初期,由于炉型的特点,认为不需要干预,至1月27日时,墙体温度已经连续3天呈下降趋势,包括11层温度波动也大大减小,结合炉内炉况波动加大的现象,开始对结厚现象进行处理。由于长期的墙体温度波动,其中多个区域温度波动最大值超过850℃,根据推算冷却壁部分镶砖残存厚度接近0 mm,因此加洗炉剂洗炉没有被考虑。另外虽然高炉指标没有完全恢复,但基本属于顺行状态,且结厚过程时间不长,因此决定仅在布料模式上进行调整,适当开放边缘。

图4 11层最高温度(小时平均值)

1月27日 出现一次持续高压差,为控制压差不超上限,风量由4600 m/min减至4300 m/min,同时为疏导边缘气流,缓解高压差现象,将矿石圈数由O3331调至O2331。调整后至28日墙体温度下降趋势已减缓。31日对料制再次进行调整,将焦炭最外档增加一圈,并将料线由1.4 m调到1.5 m。

31日0:00开始,出现一次由于高压差导致的返热,见返热后虽然风压偏上,但炉况较稳定,考虑高炉温对化解炉墙粘结的有利作用,操作上没有明显的减热措施,高炉温持续至8:00,墙体9-14层均开始波动,其中11层墙体温度5:00开始波动,平均温度上升,见图5,炉温随后下行,墙体温度恢复波动,表明高炉温热洗起到了一定的效果。

4 总结

通对本次炉墙结厚形成的分析和处理,对2炉以后控制和维护合理的操作炉型提供给了经验,处理过程有以后可以借鉴的地方,也有不足的地方值得反思。

图5 炉温和墙体温度的关系

此次结厚是在原燃料条件基本保持稳定的情况下,在炉况恢复过程中,对炉型的控制和维护不到位造成的:处理管道气流应遵循“抑制为辅、疏导为主”原则,本次为控制边缘气流,采取了相对抑制边缘的操作,在管道控制住后没有及时调整;墙体温度、热负荷处于下行过程中没有及时采取措施,直至在炉况上出现变化以后再进行疏导边缘的布料制度调整,应引起我们的反思;

在炉况顺行能保证的情况下,处理炉墙结厚应优先考虑布料制度的调整,做足炉温,慎重选择洗炉,避免对冷却壁寿命造成影响。