一种热镀锌钢板漏镀缺陷成因分析

2021-04-14赵云龙周世龙

陈 乐,葛 浩,崔 磊,赵云龙,周世龙

(1.马钢股份营销中心 安徽马鞍山 243000;2.马钢股份技术中心 安徽马鞍山 243000)

热镀锌产品因其良好的耐蚀性能广泛的应用于建筑、家电和汽车行业。当漏镀缺陷产生时,漏镀区域无锌层保护,产品耐蚀性能下降,因此镀锌产品应严格杜绝漏镀缺陷的产生。产生漏镀缺陷的主要原因有:镀锌基板原始表面缺陷,镀锌线清洗不良,退火时中基板氧化等。本文重点研究了国内某钢厂生产过程中出现的漏镀缺陷表面及截面形貌特征,对其产生原因进行了分析,并通过相关措施的实施使缺陷得以明显改善。

1 试验材料与方法

试验用材为某钢厂连续热镀锌机组生产的带有漏镀缺陷的样板,单面镀层重量50 g/m。采用金相显微镜、XL30扫描电镜对漏镀缺陷的表面形貌及截面形貌进行观察;采用DX4i能谱仪分析漏镀缺陷区域化学成分;将镀层用含有缓蚀剂的25%HCl溶液进行溶解后,对去锌层后的基板抑制层形貌,在扫描电镜下进行观察,分析缺陷产生原因。

2 试验结果与分析

2.1 缺陷表面分析

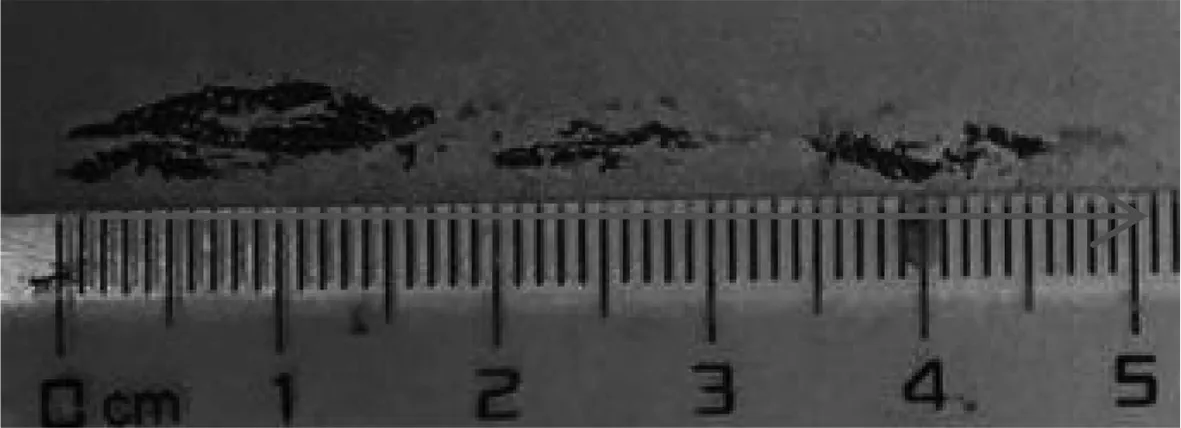

图1为漏镀缺陷宏观形貌,箭头所指方向为轧制方向。漏镀缺陷沿轧制方向呈长条形,长度10 mm-20 mm不等,宽度2 mm-5 mm不等,于带钢表面随机出现,一般每个母卷5处左右(最多可达10处)。

图1 漏镀缺陷宏观形貌

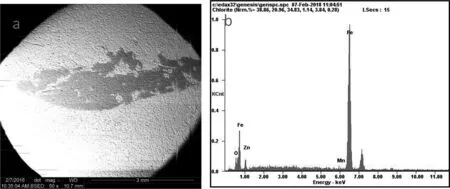

图2为漏镀区域SEM背散射形貌照片及能谱分析。漏镀区域表面平坦,能谱显示,缺陷区域与以Fe为主,并含有少量的O、Mn、Zn。

图2 漏镀区域SEM形貌及能谱分析图(图a为背散射照片,图b为能谱分析)

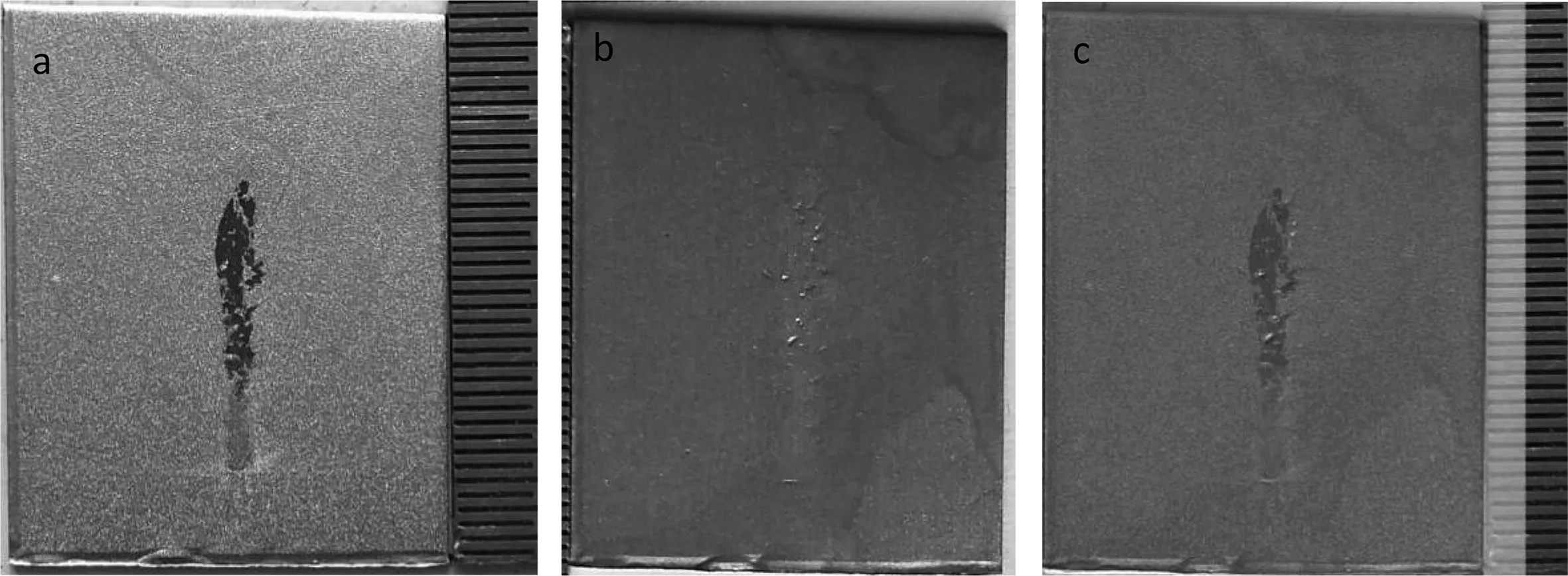

采用稀盐酸溶液去除表面锌层,图3为锌层去除前后的形貌对比。去锌层后基板中存在凹坑,凹坑位于漏镀区域边部或漏镀区域缝隙间,去锌层前凹坑表面存在锌层。

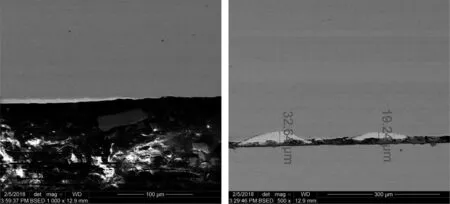

2.2 漏镀区域截面分析

图4为漏镀区域截面形貌,漏镀区域基板整体平整,与带镀层区域平齐,基板纯净,未发现明显杂质;漏镀区中存在局部未漏镀区域,该区域基板塌陷,存在凹坑,与去镀层后的基板表面存在凹坑形貌形貌相吻合。

图3 缺陷样去锌层对比(图a为去锌层前,图b为去锌层后,图c为去锌层前后叠加对比)

图4 漏镀区域截面形貌

2.3 凹坑部位分析

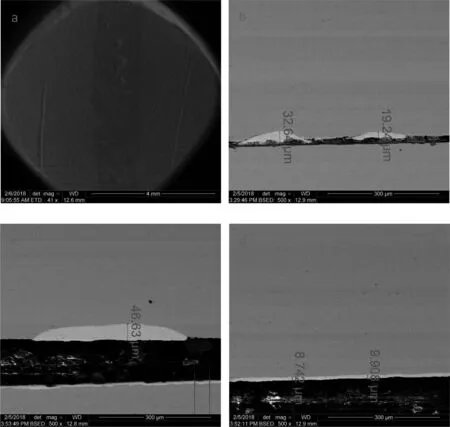

图5为凹坑表面、截面及正常区域形貌照片,凹坑多呈圆形,直径从几百微米到1mm不等;其表面存在镀层(与去锌层前后图片对比相吻合)且较正常区域厚,最厚处可达47μm,较正常处高近40μm。

图5 凹坑分析(图a为凹坑表面照片,图b、c凹坑截面形貌,图d为正常区域镀层照片)

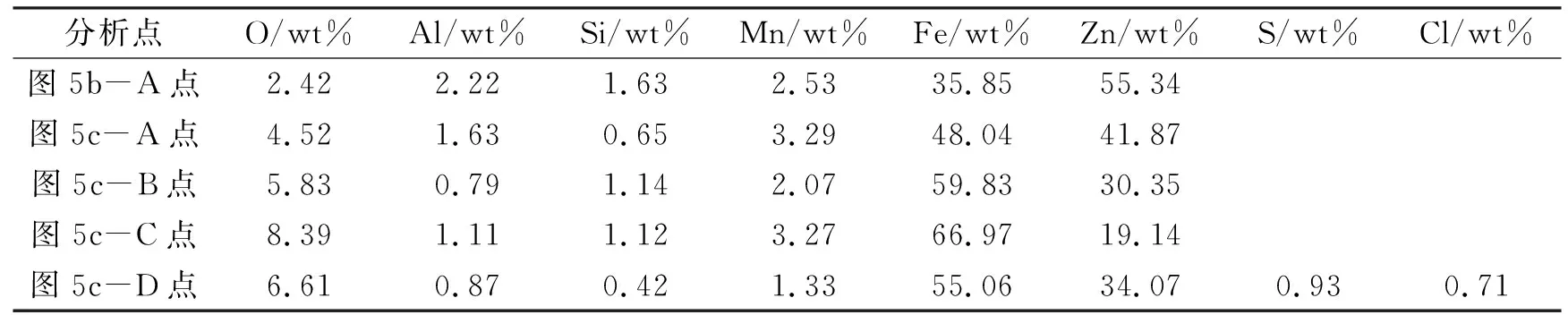

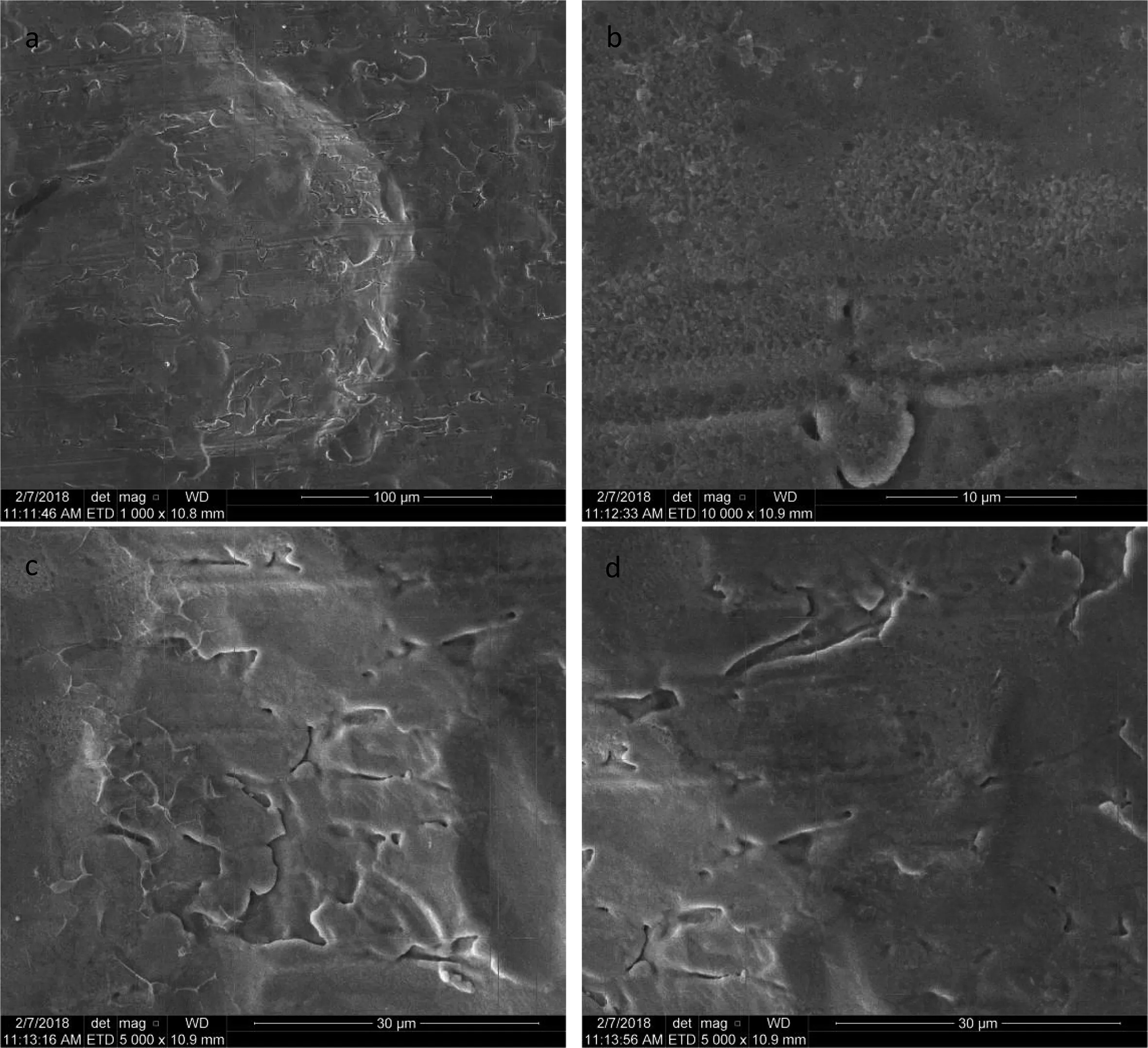

图6为凹坑不同部位背散射形貌照片,表1为与镀层结合处的能谱分析结果,图7为凹坑不同部位的抑制层形貌。凹坑基板中除O外未发现杂质元素,凹坑中部与基板结合处O元素含量相对较低,不影响热浸镀过程中的抑制层形成,抑制层完整良好(图7b);凹坑边缘靠近漏镀处O含量升高,甚至存在一定量的S和Cl,热浸镀过程中抑制层无法形成(图7c、7d),镀层与基板结合较差。

图6 凹坑形貌(图a为整体形貌,图b为凹坑中部形貌,图c为凹坑边缘形貌)

表1 凹坑不同部位成分

图7 凹坑处抑制层(图a凹坑整体形貌,图b、c、d分别对应图a中的A、B、C位置放大照片)

图8为凹坑处金相组织照片,凹坑处晶粒存在轻微变形,因此凹坑出退火炉后产生的可能性较大。

图8 凹坑处金相组织

2.4 缺陷成因分析

漏镀部位虽存在大量的凹坑,但凹坑处心部抑制层、表面锌层完好,因此凹坑与漏镀关联性不大。漏镀部位基板整体纯净,除发现O外,未发现其它杂质;漏镀区域基板平整,与正常区域齐平,因此漏镀区域的O元素来源于前道工序压入的可能性较低,于镀锌工序氧化可能性较大。同时凹坑边缘除含有较多的O外,还存在一定的Cl和S,关于该漏镀缺陷可能还与清洗段有关。

据此,关于该漏镀缺陷,产生的原因为:退火炉气氛较差,入锌锅前,基板局部氧化较严重,热浸镀过程中氧化较严重部分氧化层不能被锌锅中的Al完全还原,入锌锅后无锌层、漏镀。远离漏镀处,氧化相对较轻,入锌锅后,可被Al还原,从而形成完整的抑制层并镀上锌层;但靠近漏镀边缘处,该处锌层边缘润湿性较差,不能完全铺展,镀液偏聚,从而导致该处镀层较厚,经平整后形成压坑,使基板产生一定程度的变形。

3 工艺、设备改进与效果

针对该漏镀缺陷,对工艺段及现场设备进行了如下改善。

于清洗段,增加磁过滤器。酸轧钢卷经清洗后,大量的铁粉会进入清洗液中,磁过滤器具备吸附微米级的铁磁性污染物的能力,促进铁粉的排除,提高清洗能力。

退火炉密封性检查、堵漏、气密性提升。随着时间的延长,退火炉区域的焊缝或密封件会因热胀冷缩和老化,气密性逐渐下降,需对易泄漏点进行定期的检测、维护以确保气密性良好。

通过上述措施的实施,缺陷产生比例由前期的一般每个母卷5处左右,下降至偶发性的部分母卷存在1-2处。

4 结论

热镀锌产品表面漏镀缺陷产生原因较多,上游来料基板、镀锌线清洗质量、退火炉气氛[2]均可能产生。本文中涉及的镀锌表面漏镀缺陷是由镀锌本机组产生,通过清洗质量及退火炉气氛的提升,漏镀缺陷得到明显改善。