热连轧机主传动系统机电耦合振动抑振器研究

2021-04-14胡玉畅裴令明

胡玉畅,裴令明,胡 钢

(马鞍山钢铁股份有限公司 安徽马鞍山 243021)

轧机耦合振动问题一直是限制热连轧机生产高强度薄带钢的障碍,为了保证产品质量,提高生产效率,必须采取有效措施缓解轧机振动。轧机振动能量影响因素是复杂多样、相互耦合的。要完全消除轧机振动在技术上和经济上都是不现实的,但是将轧机振动能量降低到一定范围内,使其不影响产品表面质量和生产效率就达到了期望的目标。

建立轧机主传动系统的动力学模型过程中会发现有诸多不确定因素很难确定,如:负载变化、电气谐波干扰、液压压下性能及弯辊力调节等。因此轧制过程是一个不断变化的动态过程,存在着外部的扰动和系统内部的不确定性,这就使得所建立的常规仿真模型经常偏离实际工况。因此,迫切需要一种通用的抑振措施来抑制轧机振动,具有重要的实用价值。

1 轧机主传动系统模型

为了研究轧机主传动系统的动态特性,将主传动系统简化为弹簧质量系统,惯性原件质量较大而弹性较小,包括电机、轧辊等,弹性元件弹性较大但是质量较小,包括连接轴等。

为简化计算,传动系统可以对惯性部件、弹性部件的组合合并,将相对质量较小的质量忽略不计,弹轴段刚度较大的两端惯性部件可以合并。轴段刚度很小的则不能合并,轴段的转动惯量的一半分分别加到轴段的两端。

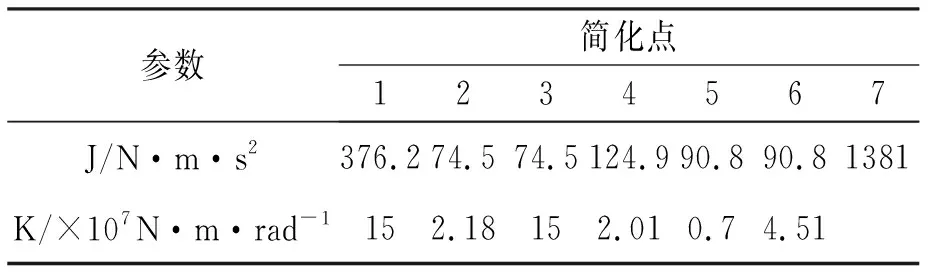

根据轧机的设计图纸可以计算某轧机主传动动力学模型各集中质量的转动惯量,如表1。

表1 主传动系统等效刚度、转动惯量表

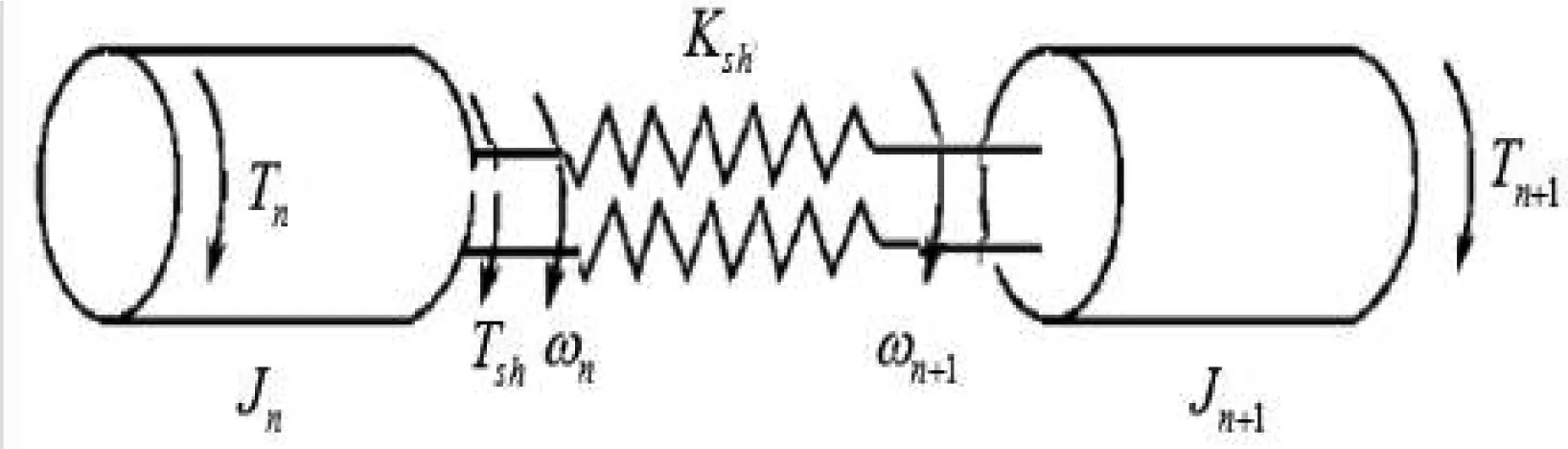

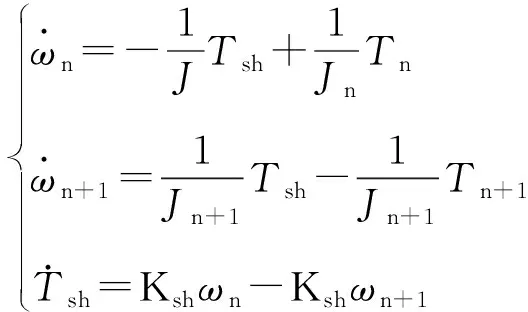

针对所示主传动系统的七自由度力学模型,根据拉格朗日方程可建立系统各个惯性元件扭转振动的运动微分方程:

图1 质量单元扭振运动

其中,J

是输入端等效转动惯量,J

是输出端的等效转动惯量;T

是输入转矩,T

是输出转矩,T

是中间弹性轴的扭矩,仅存在于连接轴内;K是弹性轴的等效刚度,由材料力学性能决定,ω

,ω

是输入和输出的转速。

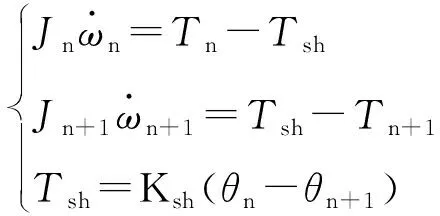

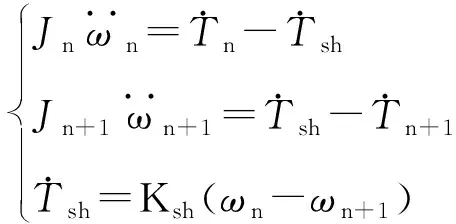

(1)

为减少变量,取微分可得:

(2)

可以将其化为状态空间方程的标准形式,以方便用矩阵的形式表示:

(3)

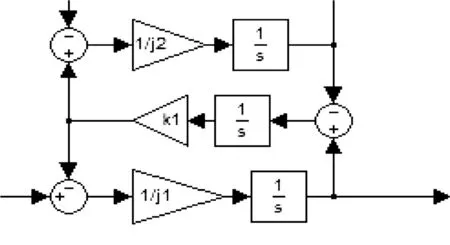

将每一个惯性元件用如图2所示的子系统模型来表示,包括2个增益模块(分别对应转动惯量、扭转刚度)和积分模块。

图2 惯性元件的子系统仿真模型

将多个质量单元组合,搭建七质量系统主传动动力学模型。

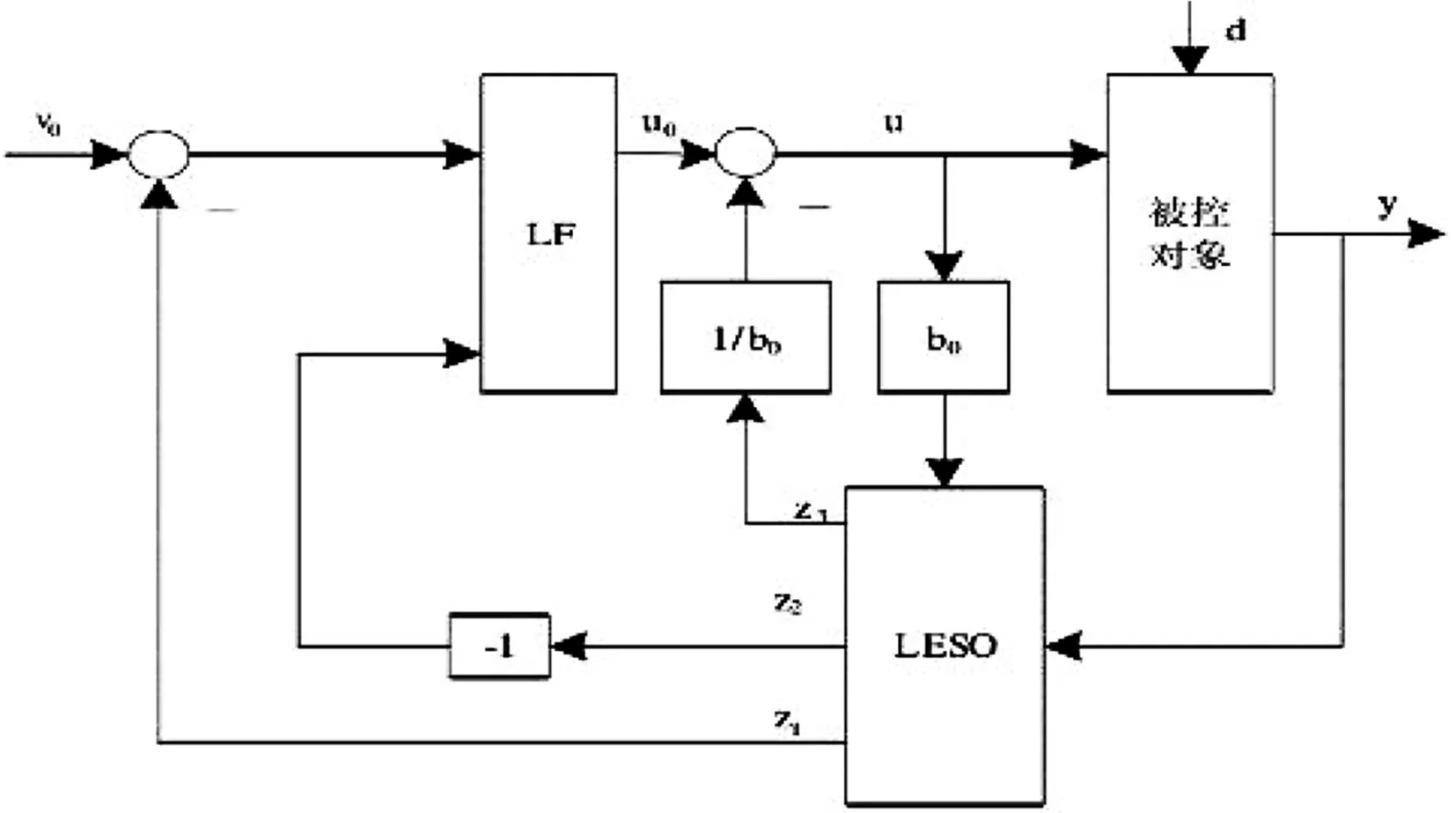

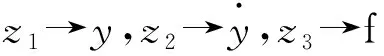

2 自抗扰控制器设计

自抗扰控制参数过多,整定过于复杂,而且对被控对象而言,需要特别了解系统的动态控制特性,尤其在参数整定时容易出现系统不稳定的现象,工程实现上难以实现。

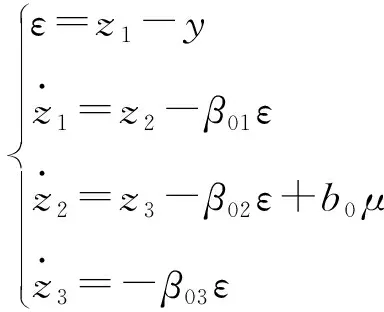

自抗扰控制器最简单的一种结构就是3阶线性ESO和线性PD组合,这种结构只有6个参数,分别是控制器参数k

和k

,观测器参数β

,β

,β

以及b

,因此3阶线性ADRC是目前国际上研究较多且容易实现的控制器结构。

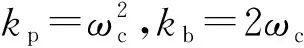

图3 自抗扰控制器结构

(4)

(5)

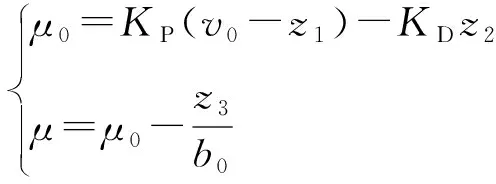

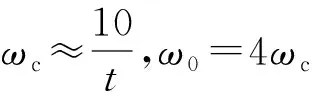

根据文献可以轻松确定除外b

的其余参数,其一般整定过程可以按照以下步骤来进行:确定系统要求的调节时间t

(6)

计算控制器参数

(7)

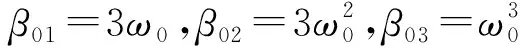

计算观测器参数

(8)

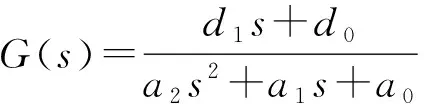

而b的取值需要根据被控对象传递函数确定。

下式是二阶系统的传递函数的标准形式,a

表示分母项常数,为了不与b

重复,采用d

表示分子项常数,将通过仿真寻找各项系数对b

的影响,也就是实际控制系统b

确定的一般规律。

(9)

简化寻找最优b

的过程,为了提高寻找效率,使用simulink的NCD模块进行自动寻优,优化标准要求阶跃响应上升时间0.25 s,调整时间1 s,超调量20%以内。

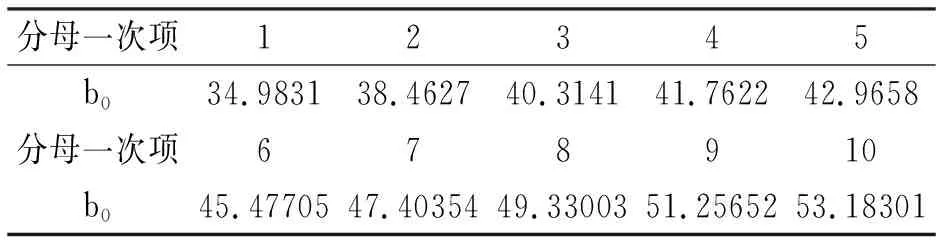

表2 分母一次项系数a1对b0影响

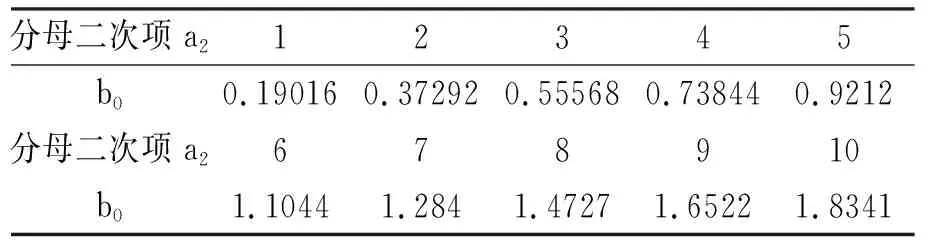

表3 分母二次项系数a2对b0影响

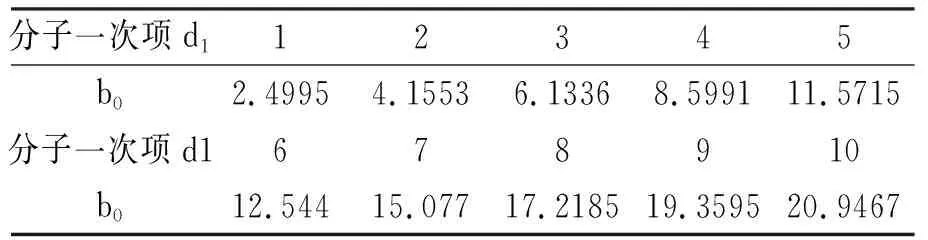

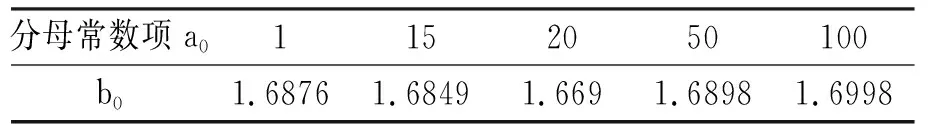

表4 分子一次项系数d1对b0影响

表5 分母常数项a0对b0的影响

所以可以得出结论b

的取值取决于传递函数的静态增益。单独对b

这一项进行了大量仿真,b

的合适取值与被控对象传函分子项正相关,分母项负相关。

3 仿真结果

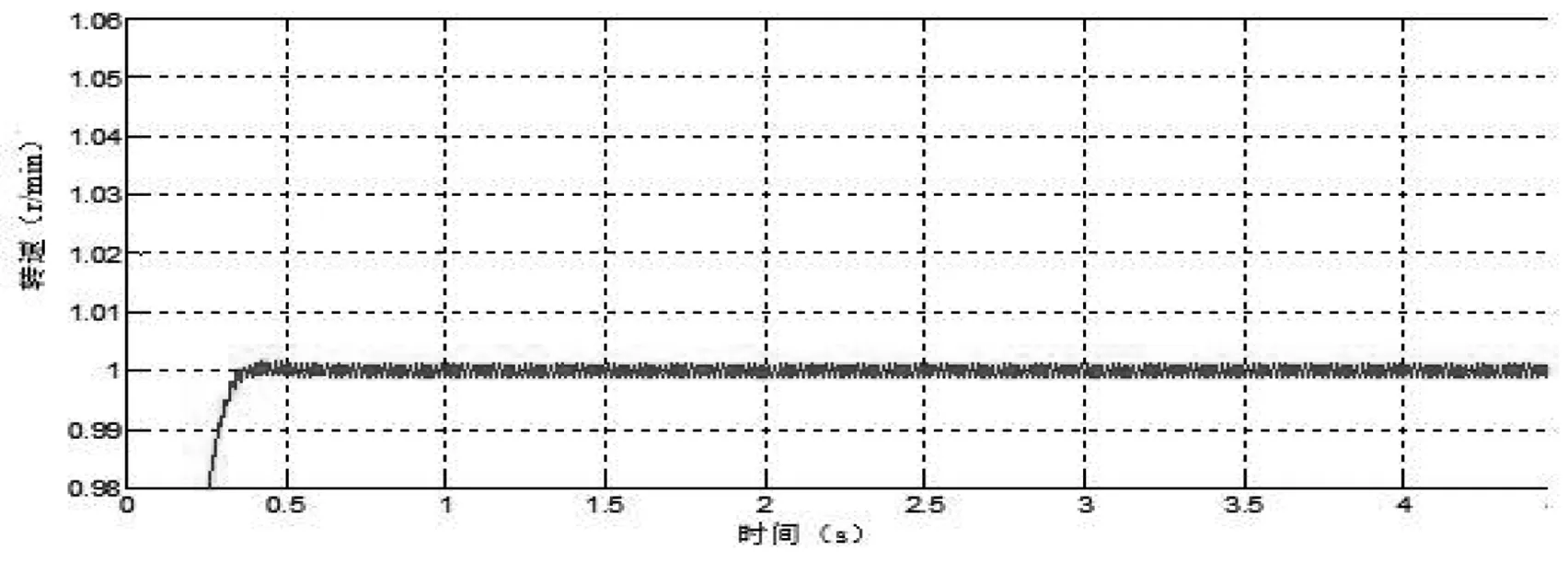

使用已经搭建好的多质量机电耦合模型,分别用线性三阶ESO自抗扰控制器和PI控制器仿真对外扰的抵抗。仿真环境为定步长0.001 s,采用1阶欧拉法,这样更接近于实际控制器。

3.1 抗扰控制与PID控制效果对比

自抗扰控制器参数为kp=9989.9; kd=677.4066; bt01=1000; bt02=130000; bt03=8500000;

PID控制器采用PI控制,其比例环节参数为pp=31050;积分环节参数为 ii=1173.5;

模型物理参数为:j1=376.2;j2=74.5;j3=74.5;j4=124.9;j5=90.8;j6=90.8;j7=1381;

k1=150000000;k2=21800000;k3=150000000;k4=20100000;k5=7000000;k6=45100000;

不加入振动扰动信号,在达到相同调节时间的前提下,无论如何调节PID参数都不能达到良好的控制效果。无论是响应速度、超调量、稳态误差、波形等方面,自抗扰控制都优于PID。

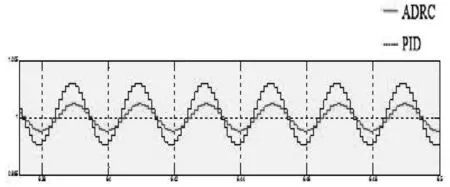

3.2 自抗扰控制与PID抑制振动效果对比

在轧辊负载上加50 Hz15000NM扰动,在受到50 Hz干扰时,自抗扰控制的输出对比PID控制的输出如图4,5,6示。自抗扰控制的系统输出信号振幅明显要低于PID控制的系统输出信号的振幅。这说明,自抗扰系统抑振效果要优于PID。

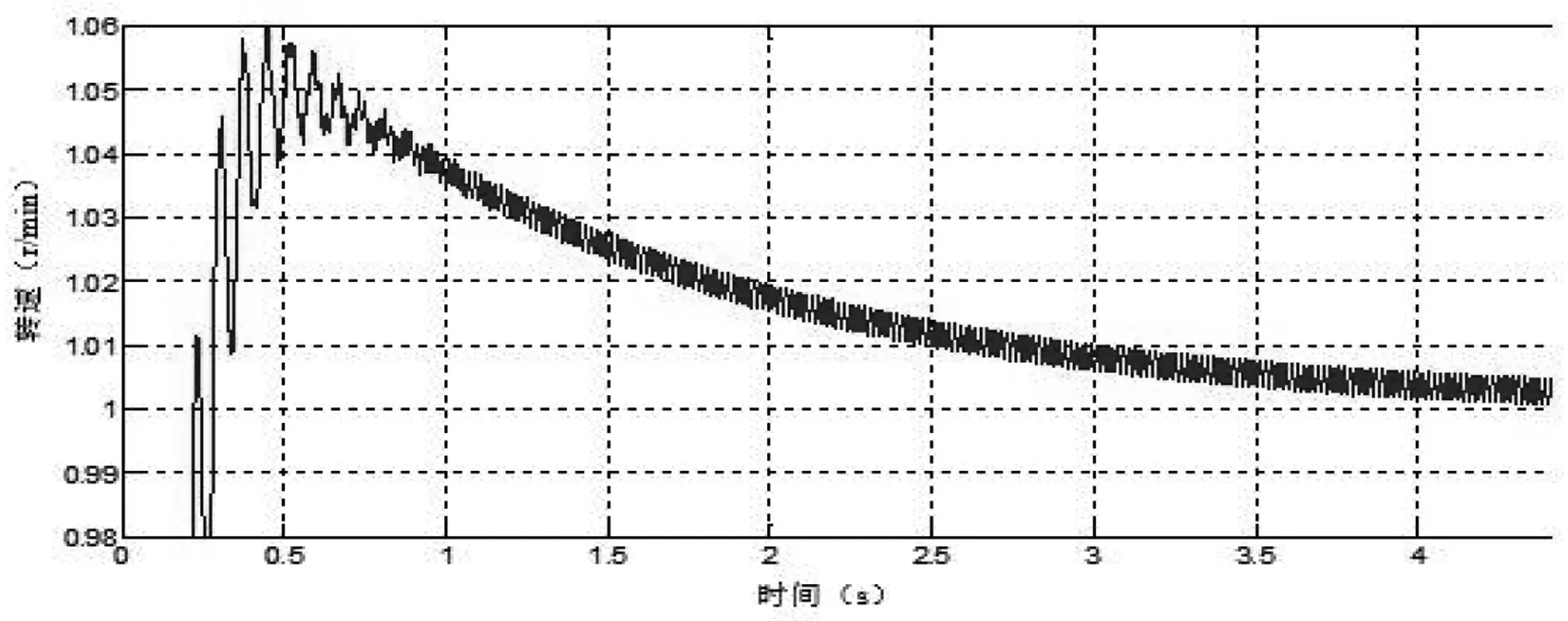

图4 自抗扰控制响应

图5 PID控制响应

图6 自抗扰控制与PID控制对比

3.3 自抗扰和PID对比,PID调节时间远比

自抗扰要长,稳态误差大,而且在频率为50 Hz幅值为15000 NM的扰动的抑制作用下,PID的扰动幅值明显也比自抗扰要大。

4 结论

通过大量仿真,确定自抗扰控制器参数b0的选择依据。依照上述原则设计的自抗扰控制器无论是响应速度、超调量、稳态误差、波形等方面,都优于PID控制器。在抑制振动方面,自抗扰控制器能够明显降低振动的振幅,在振动扰动下仍能保持较快的响应速度和较小的稳态误差。