铝合金车身用紧固件技术及应用实例

2021-04-09顾洋杨金秀罗培锋陈东

顾洋?杨金秀?罗培锋?陈东

摘 要:为满足日益增长的铝合金车身开发过程中的零部件安装点需求,急需开发和掌握铝合金车身紧固件技术。本文将铝合金车身紧固件技术分为机械连接、焊接两大类,分别介绍了工艺原理、技术特点及应用实例,对后续新开发铝车身部件紧固件的选型具有一定的借鉴和指导意义。

关键词:铝合金车身 紧固件 机械连接 焊接

Fastener Technology and Application Examples for Aluminum Alloy Body

Gu Yang Yang Jinxiu Luo Peifeng Chen Dong

Abstract:In order to meet the increasing demand for parts installation points in the development of aluminum alloy body, it is urgent to develop and master aluminum alloy body fastener technology. This article divides aluminum alloy body fastener technology into two major categories: mechanical connection and welding. It introduces the process principle, technical characteristics, and application examples respectively, and has certain reference and guidance for the selection of the subsequent newly developed aluminum body part fasteners.

Key words:aluminum alloy body, fasteners, mechanical connection, welding

1 前言

在汽車轻量化的发展趋势下,铝合金目前已成为仅次于钢材的第二大车身材料。目前有20%汽车品牌已经有各自全铝车身,或者高占比铝部件车身在售。车身作为汽车骨架,不仅提供了安全可靠的乘员舱空间,还需满足绝大部分零部件的安装功能。因此为冲压铝板件,挤压铝件,铸铝件三类铝合金车身部件选择安全可靠的标准件的尤为重要和迫切。

车身标准件提供的安装点大概分两类,一类为可满足目标需求扭矩的标准件,二类为仅满足卡接需求不满足扭矩需求的紧固件。铝合金车身常用的紧固件按材质种类可分为钢制和铝制标准件两种。按与车身连接形式可分为机械连接类和焊接类两种。

2 机械连接类

2.1 自穿式

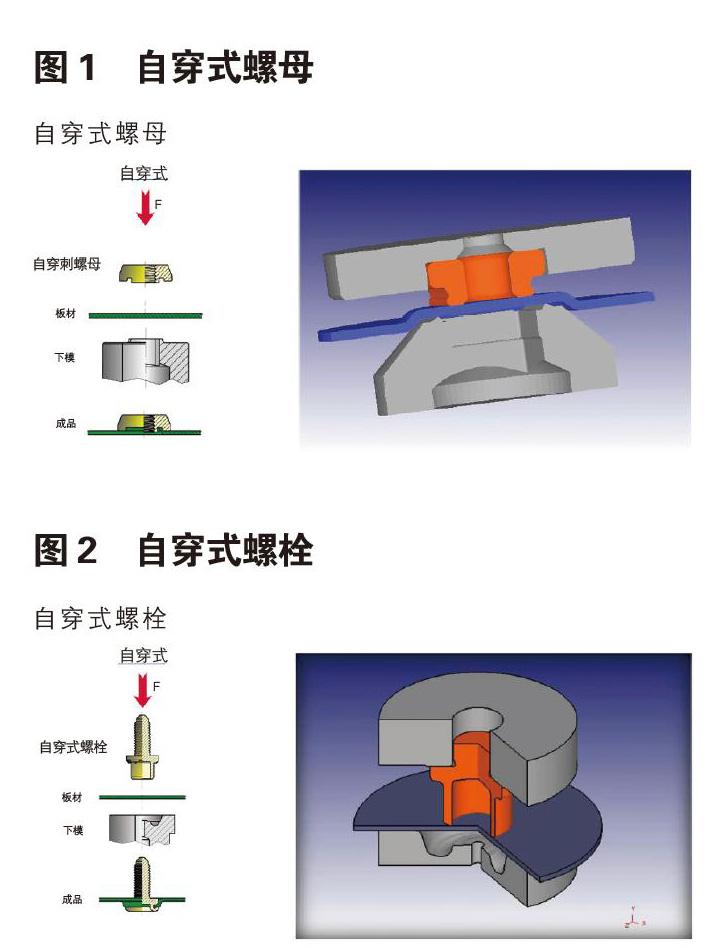

自穿式螺栓或螺母又称自冲铆螺栓或螺母,其中自穿式标准件是通过端部翻边结构穿透板材并与之形成可靠互锁结构的冷成型工艺。其结构形式如图1、图2所示。

自穿式标准件的工艺过程包括四个阶段:夹紧、刺穿、成型,放开。自穿式标准件有可承受标准力矩,板材不需开孔,其中螺栓密封良好等优点,但存在标准件成本较高,仅适用于厚度低于2.0的薄壁铝板件。

图3为自穿式螺栓在埃安LX车身前壁板及地板区域的应用。自穿式标准件可广泛应用于铝合金车身铝冲压零部件。

2.2 铆接

铆接又称压铆,又叫自扣紧,是一种与板材通过法向结构或者径向结构互锁的标准件连接形式。主要有齿状互锁压铆和折边互锁压铆两种。可广泛应用于铝合金车身的冲压件,挤出件和铸造件各类零部件上。以下内容分别介绍上述两种常见类型的铆接标准件。

一、齿状互锁压铆标准件主要是通过标准件根部的齿状结构与开孔板材圆柱面挤压过盈配合,形成互锁结构,完成标准件与板材的连接。其结构形式如下图4和图5所示。工艺过程包括三个阶段:上件配合,施作用力,合模成型。此类压铆标准件,结构简单,成本较低,下模只需要一个平面即可。但是推出力较小,推荐用于开口截面,精度要求较低的安装点,对于重要硬点,建议谨慎使用。

二、折边类互锁压铆标准件主要是通过标准件底部的翻边结构与开孔板材面在压头作用下,固有模具下挤压翻边折弯成型互相嵌套,形成互锁结构,完成标准件与板材的连接。其结构形式如下图6和图7所示。工艺过程包括三个阶段:上件配合,施作用力,合模成型。此类压铆标准件,推出力较强,连接可靠,但结构复杂,成本较高,需要特定的下模配合成型。一般用于重要硬点或者重要安装点。

图8为压铆螺母和螺栓在埃安V车型门槛和前防撞梁连接板上的应用。压铆类标准件可广泛应用于各类铝合金车身部件上。

2.3 拉铆

拉铆是通过标准件头部拉压变形膨胀,与端部法兰面上下夹住板材开孔,形成一种稳定可靠的标准件连接形式。用于各类金属板材、管材等制造工业的紧固领域;在铝车身上应用广泛。其结构形式如下图9、图10所示。

拉铆标准件工艺过程包括四个阶段:自动上料、插入安装孔、拉铆、反转旋出。如下图11所示。

拉铆具有结构简单、连接可靠、装拆方便、单向操作等优点,缺点是大部分拉铆标准件端部法兰面会凸出板材,不利于安装件与车身板材的直接贴合。拉铆螺栓螺母主要应用于铝合金车身型材类,铸件类,薄壁件;为管路、线束,饰件附件等重要安装点提供安装结构。

图12为拉铆螺母和拉铆螺栓蔚来ES8等车型上的应用。拉铆类标准件广泛应用于封闭截面的铝型材,开口截面的铸铝零部件上。

3 焊接技术

3.1 铝焊接螺柱

铝螺柱焊是将铝合金螺柱端部与铝板件表面接触,通电引弧,待接触面熔化后,给螺柱一定压力完成焊接的方法。其结构形式如下图13所示。

铝螺柱焊工艺过程主要包括上件,预紧,熔合,退出四个阶段。铝螺柱焊具有低成本,快捷灵活的优点,缺点是连接强度弱,同类型同规格铝螺柱焊连接强度比钢螺柱焊弱,一般用于冲压铝板上固定线束,管路等卡接结构。

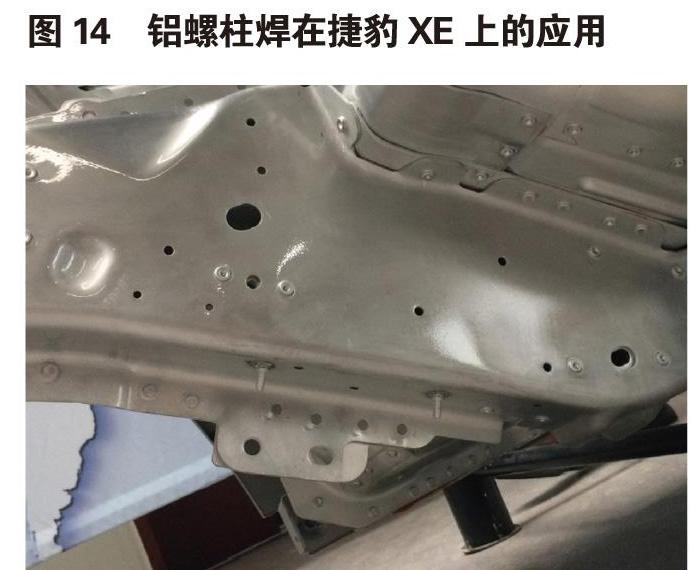

图14为铝螺柱焊在捷豹XE等车型应用,铝螺柱可广泛应用于铝冲压板部件上。

4 其他类

4.1 螺纹套

螺纹套通过外螺纹与鋁合金铸件啮合并通过自身的内螺纹为外部连接件提供可啮合螺纹的一种标准件形式。其结构形式如图15所示。螺纹套实现了低强度的金属材料进行高强度连接这一目标,40多年的使用实践已经验证了它的可行性。螺纹套由优质的不锈钢材料制成,安装嵌入车身铸铝部件后形成可靠内螺纹,在切口处(预设断开点)可断开安装尾柄。

螺纹套有普通型和自锁型。普通型的螺纹套是由具有精确成型的菱形截面的线圈卷绕而成,从而形成了一个标准的内螺纹,两边可用。自锁型具有和普通型螺纹套相同的技术优点;此外,其内部设计有一个螺纹锁定区域,通过一匝或多匝多边形线圈固定住安装螺丝的螺纹,来实现螺丝的锁定。

螺纹套广泛应用于铸铝件,为副车架等底盘硬点 ,动力电池,车身本体等重要零部件提供安装点。图16为螺纹套在蔚来ES6前纵梁接头处的应用,为纵梁接头和门槛之间的连接加强板提供安装点。

4.2 铝合金筒螺母

铝合金套筒螺母一般采用7系特制铝,内制螺纹,具有较高连接强度,基于两倍螺纹长度,保载可满足PC10级的受力要求。套筒采用冷连接的方式连接型材两个端面,使型材两个端面共同承担负载。其结构形式如图17所示。

铝合金套筒螺母有着连接可靠,可承受高力矩要求,装配简单的优点。缺点是成本较高,且对型材梁截面尺寸需配合应用。铝合金套筒螺母主要应用于铝型材车身部件上的重要安装点,如副车架,悬架,电机总成,动力电池等重要硬点,安全带安装点。图18为铝合金套筒螺母在上CT6前纵梁上的应用,为副车架提供安装点。

5 结语

车身是汽车承载的本体,为大部分零部件在汽车上的固定提供安装结构,随着汽车轻量化的发展,铝合金,复合材料车身零部件的应用逐渐增多,传统的钢制车身广泛应用的凸焊,植焊标准件技术对铝制车身,多元材料车身不适用,在满足标准件的连接性能情况下,铝车身部件,复合材料部件更多的转向机械连接类的标准件应用技术。材料的多样化对车身标准件技术的选择和应用提出了新的挑战,如何将合适的标准件用在合适的车身零部件基材上并保证连接性能,需要将标准件特性、成本策略、车身部件材料属性等因素进行综合考虑。

参考文献:

[1]段吉超,徐枭,朱彤,赵喆.紧固件在汽车金属薄板连接中的应用研究[J]. 科技创新与应用,2013(19).

[2]熊雅清. 汽车紧固件对设计与应用的要求探究[J]. 山东工业技术,2015(02).

[3]肖芳,沈雁,冯军,唐正群,林海军,隋佳,贺才文,李明.汽车标准件手册编制(2012)[S],2013(12).

[4]全国紧固件标准化技术委员会.GB/T 3098.2—2015 紧固件机械性能螺母[S]. 北京:中国标准出版社,2015:3-5.

[5]全国紧固件标准化技术委员会. GB/T 3098.1—2010 紧固件机械性能螺栓、螺钉和螺柱[S]. 北京:中国标准出版社,2010:5-7.