煤矿立井提升机恒减速制动控制系统的设计

2021-04-08张俊凯

张俊凯

(西山煤电马兰矿, 山西 古交 030200)

引言

随着国家对煤矿资源的大力开采,煤矿立井提升机被广泛应用到了煤矿开采中,而煤矿设备的作业效率及安全成为政府及企业关注的焦点。由于井下环境的复杂性及特殊性,在提升机制动减速过程中,需能实现紧急情况下稳定减速的自动化控制[1]。目前,提升机在紧急制动过程中主要采用恒力矩方式进行制动控制,存在控制精度较低,响应时间较长等问题,且制动效果会受作业时间、外部粉尘等影响,对提升机的运行效率及安全性构成了一定影响。因此,设计一套性能更加稳定的提升机制动控制系统[2]。

1 现有制动控制系统存在的问题

1)大多控制系统采用了成熟的PID 循环算法进行控制,但由于提升机的制动过程相对复杂,受多种工况及因素影响,采用该控制算法,则较难实现对制动过程的精确计算,制动响应及控制稳定性相对较弱[3]。

2)现有的提升机控制系统在运行过程经常出现线路短路、运行异常制动、制动减速过程较短等问题,分析其原因为由于井下环境的相对恶劣,加上提升机经常处于超负荷、猛烈振动等工况,控制系统长期在此工况下工作,出现了线路松动,信号紊乱等问题。

3)由于提升机控制系统存在管理不合理问题,导致在其运行时,经常有人误操作,加上大部分控制系统均未安装显示界面,无法直观地通过显示器对控制系统进行操作,整体操作性及后期维护保养性相对较弱[4]。

为此,以现有的提升机控制系统为设计基础,对控制系统进行升级研究,以提高其控制精度及自动化程度。

2 恒减速制动控制系统的结构组成

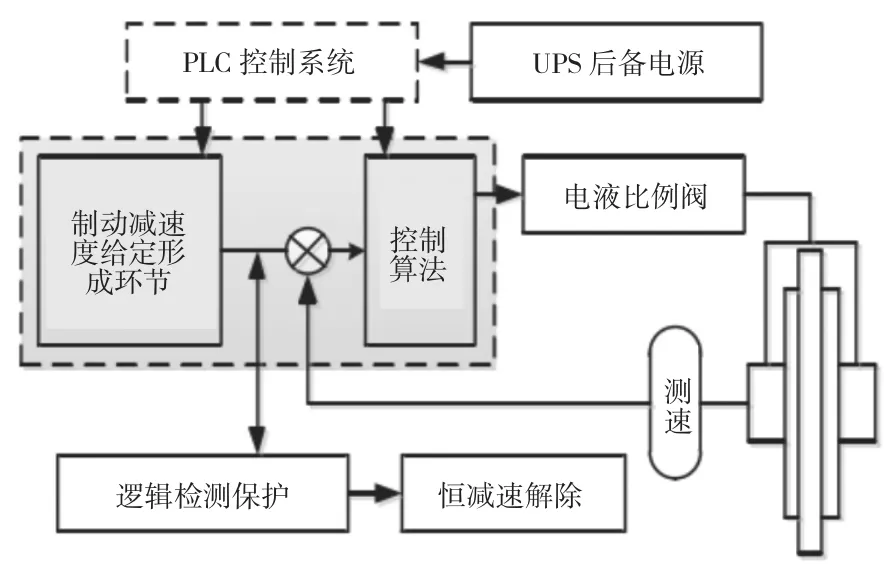

提升机制动系统作为提升机中的关键系统,可实现提升机从开始减速到最终停止的有效制动,制动系统的关键部件包括了制动器、液压系统、电气控制系统等。目前,在市场上常见的制动方式包括恒力矩制动和恒减速制动,其中,恒力矩制动主要是在提升机开始减速瞬间,提前对制动器施加一定作用力,利用制动盘与制动器之间的相互摩擦,使得提升机逐渐减速至零,此过程的自动化控制水平相对较低,且由于制动器的磨损、制动间隙中有油脂或灰尘等杂物,影响速度的降低,即到最低点时的提升机速度未减速为零,这将严重影响整个制动过程。另外一种制动方式为恒减速制动[5]。此方法主要是利用一套PLC 控制系统,通过采集提升机的实际减速度,并与设置的理论减速度进行偏差对比,采用一套专门的控制算法来控制电液比例阀,实现对制动器油压的调节,保证提升机安装设置的恒定减速度进行减速制动,保证整个减速制动的稳定、可靠及安全。当提升机速度降为零时,制动系统的恒减速将被解除并恢复为零;同时,在该恒减速制动系统中,可增加自动启停、故障诊断、异常报警等功能,实现整个提升机制动过程的自动化、智能化控制。恒减速制动的工作原理图如下页图1 所示。

3 控制系统的设计

3.1 总体方案设计

图1 恒减速制动工作原理图

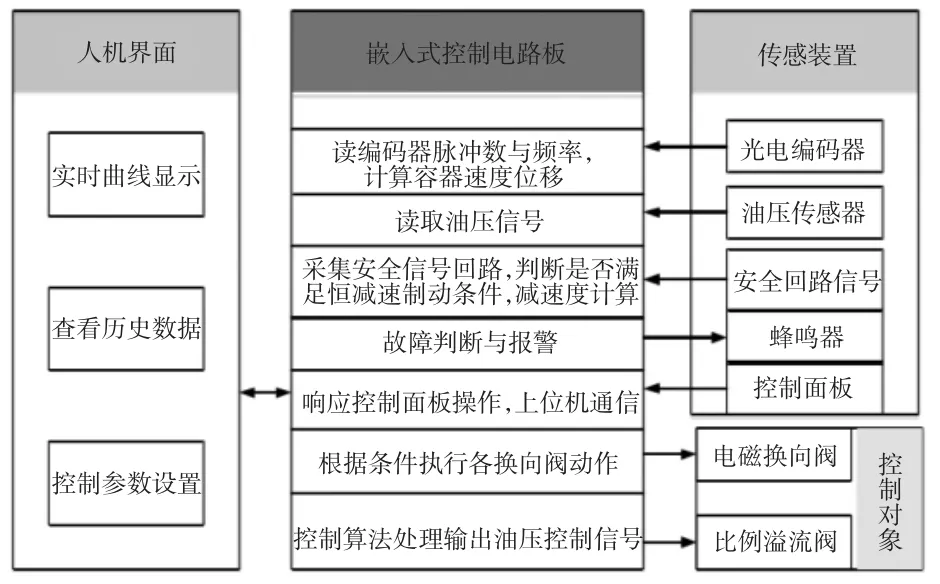

该提升机恒减速制动控制系统主要由终端的传感器装置、控制器及控制电路板、人机显示界面等组成,可实现对提升机减速过程的制动作用。其中,前端的传感器装置包括了油压传感器、蜂鸣器、光电编码器等,可实现对提升机中运行速度和运行位置、油压大小、故障报警等信息检测,而油压的调节则会根据比例溢流阀发出的电信号大小进行调节。电磁换向阀设计了3 个,可完成系统补油与换油切换、恒减速与恒力矩切换、系统残压卸载等操作,处理器则采用了STM32 系列的CPU 微处理器,工作电流在0~40 mA 范围,工作电压在 3~25 V 范围,具有RS485 通讯接口和A/D 数据信号转换器,能较快地实现对检测数据的信号处理、判断及命令发出等动作响应[6]。控制电路板包含了油压读取信号模块、故障判断及报警模块、安全回路识别及判断模块等。另外,人机界面包括了控制过程的参数设置、数据变化曲线显示等功能,可通过RS485 接口,与电路板进行通讯连接,并能将提升机的运行参数及故障报警信息在显示界面汇总进行实时显示。整个控制系统的总体方案框架图如图2 所示。

图2 控制系统总体方案框架图

3.2 硬件分系统的设计

3.2.1 PCB 控制电路板设计

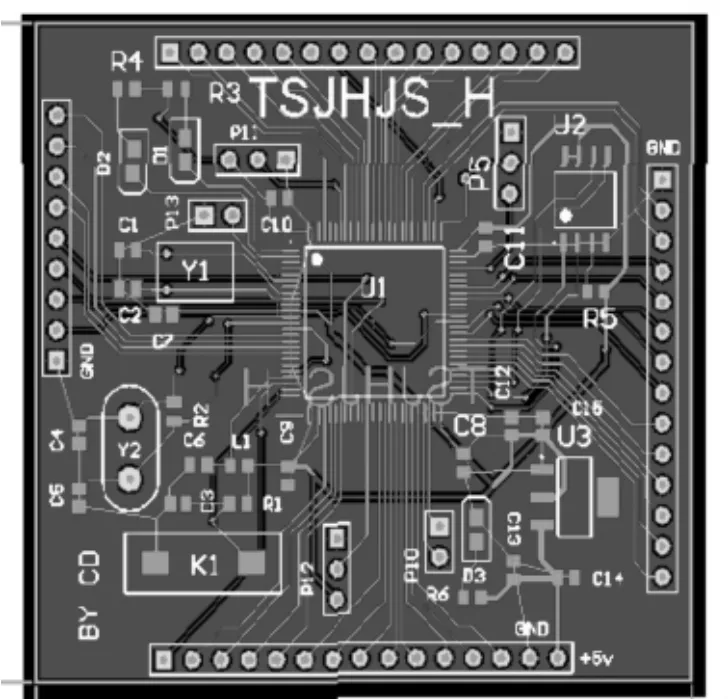

为实现控制系统中硬件分系统的设计,首先采用了MPLAB IDE 软件,对整个电路中的控制程序进行编写并通过该软件将程序下载到PCB 控制电路板中。而整个PCB 板采用了四层板进行设计,各层之间通过介质层进行绝缘设计,而各层之间的电气连接则主要通过导通孔进行导通,主要负责将各类控制模块按照特定的规程进行电路连接,并将各类数字信号、模拟量信号等通过模块封装方式,将其集成安装在PCB 板上。同时,由于井下环境相对恶劣,提升机运动过程中极容易受到外部信号的干扰,故所设计的PCB 板需具有较强的电磁兼容性,实现PCB 板中自身元器件不被外界干扰,保证正常工作状态。整个控制系统中的PCB 控制电路板如图3 所示。

图3 控制系统PCB 控制电路板

3.2.2 加速度检测仪器的选型和设计

为实现对提升机减速制动过程的有效控制,针对提升机制动时的加速度检测仪采用了光学模式的FBL 系光电编码器。该编码器主要由二极管、码盘等组成,设置有RS485/RS232 等通讯接口,具有8~18位的分辨率,抗干扰性相对较强,主要将其安装在提升机滚筒主轴端的外壁上,其安装位置如图4 所示。随着滚筒的旋转,编码器也随着转动,在码盘上投影出透光区域,遮挡与被遮挡光线的交替显示,形成方形脉冲,再将此些信号换算成位移、速度等信号,所检测的速度信号再与设置的速度差值进行差值计算,以此来实时调节提升机实际减速度,实现提升机的恒减速制动控制目的。

3.3 采集驱动程序设计

采集驱动程序主要负责提升机减速制动过程检测的速度模拟信号转换为具有保密及可识别的数字信号,以实现整个控制系统的全程控制。在该控制系统中,A/D 驱动转换模块安装在溢流阀的出口位置,能将油感传感器采集的信号转换为数字信号,以供处理器进行信号运算、判断及处理。在所设计的模块中,包含了 API 接口、SPI3 总线驱动程序、STM 固件库、内存变量等部分,其中,API 接口主要负责对系统中数据采集及获取、数据初始化及寄存器等方面进行更新和设置,而AD 采集内存映射则主要负责对系统中转换数据的缓存及传输。整个采集驱动程序的流程框架图如5 图所示。

图4 编码器实际安装位置

图5 采集驱动流程框架图

4 控制系统的应用测试

为进一步验证所设计的控制系统的稳定性及可靠性,在室内环境中搭建了一套试验测试系统,主要包括PCB 电路控制板、液压站、液压转换器、油压传感器、光电编码器等,其测试现场如图6 所示。主要对整套系统的运行状态及稳定性进行了测试分析。在测试过程中,该控制系统的信号响应迅速,系统运行未出现问题,提升机制动减速过程运行平稳,速度基本维持在一个恒定范围内,满足了提升机的设计及运行要求。同时,在测试过程中,该控制系统对速度过快及过慢进行了异常报警提示,通过显示界面进行了实时显示。该系统测试成功,得到了矿井相关专业人士的一致认可和好评,达到了提升机的现场使用要求,建议在提升机制动减速过程中进行推广应用。该控制系统的成功应用,将使提升机的制动故障率降低40%以上,作业人员的劳动强度大大降低,相关维修及保养费用节约将近50 万元/年以上,所带来的价值重大。

图6 提升机制动控制系统的试验测试图

5 结论

不断提高提升机的作业效率及安全性,将当前成熟的自动化控制技术应用到提升机中,已成为当前实现提升机自动化、智能化的重要方向。而在此过程中,提升机自动化控制的可靠性及稳定性是整个控制系统设计研究中重点考虑的问题。本文研究的煤矿立井提升机恒减速制动控制系统实现了整个制动过程的平稳减速,运行较为稳定,也降低了提升机制动过程的故障发生率及费用支出,具有重大推广及应用价值。