履带式液压钻车爬坡试验装置设计

2021-04-08史安然荆建宽尚志有

史安然, 荆建宽, 尚志有

(煤炭科学技术研究院有限公司检测分院, 北京 100013)

引言

目前,履带式液压钻车在煤矿支护及开采过程中广泛应用,液压钻车施工效率高,成孔质量好,作业环境舒适和安全,尤其是在锚杆孔钻进过程中,多臂锚杆钻车的应用在部分矿井中有逐步取代传统锚杆孔钻进设备的趋势,随着井下智能化的推进,钻进机器人的广泛应用,自行走设备必将取代传统施工工艺。而井下环境巷道起伏,履带式钻车的行走通过能力及坡道行走稳定性是安全考核的重要一环,本实验装置正是基于钻车爬坡角度及行走稳定性的考核要求设计,通过调节不同坡道角度,实际测试钻车通过能力。

1 试验装置概述

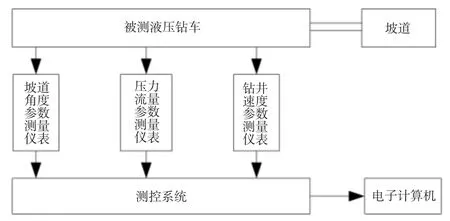

履带式液压钻车爬坡试验装置主要依据MT/T 199—1996《煤矿用液压钻车通用技术条件》标准,用于模拟履带式液压钻车在井下的作业工况,通过对履带式钻车不同通过角度稳定性考核,判断钻车是否满足标准及使用要求,其主要测试原理如图1 所示。该试验台能实现履带式液压钻车爬坡稳定性参数全项目测量,实时监测爬坡角度、行走噪声、系统压力、流量、温度等性能参数,并通过PLC 系统实现软件控制及参数、报告输出。首次采用高精度激光位移传感器配合计时器,实现行走速度实时监测测量,最大程度避免人为测量误差。实验装置测控系统将电控系统和测试系统集中于一个控制台和操作界面,其中电控系统包括控制台、电控元件等,能对试验台辅助系统及被试件的工况进行现场控制,控制室电脑界面控制;在紧急情况下,现场控制优先于电脑界面控制,并可在空压机、试验现场、控制室对气动系统进行急停;测试系统可实现液压钻车爬坡角度、液体压力、液体流量、推进力、温度、噪声、行走速度等指标的自动采集,并自动生成原始记录;在试验现场、控制室均可实现数据采集,远端通过网络界面可监测到测试界面,测控系统示意图如图2 所示。

图1 液压钻车爬坡试验装置测试原理图

图2 试验台测控系统

履带式液压钻车爬坡试验装置由坡道台面、铰接升降机构、升降油缸及辅助泵站组成,装置主要参数:

1)角度调节范围0°~30°,全行程调节时间2 min;

2)最大承载能力30 t,可带负载起升;负载重心处理B 点位置;

3)台面长宽7 000 mm×2 500 mm,允许误差±50 mm。

2 装置主要结构设计过程

本台架设计计算分三部分,分别是:

1)举升结构设计;包括扩台架举升力,举升铰点,举升油缸设计计算。该部分计算决定了台架的主要结构、油缸直径、系统压力等关键参数。

2)液压系统设计计算;通过此部分的设计计算,设定系统的齿轮泵、电机、油箱等液压系统相关零件。

3)强度校核,包括台架各销轴;台架的强度计算,包括经典力学计算和有限元分析。

2.1 举升结构设计

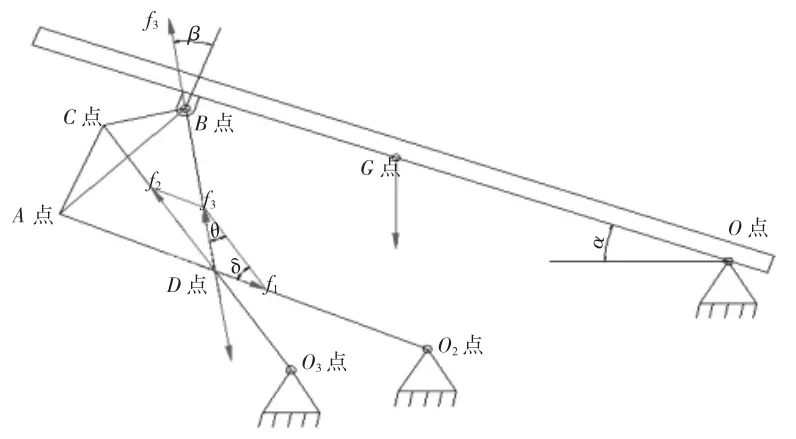

履带式液压钻车爬坡试验装置简图如下图3 所示。通过理论力学,建立平面力学模型,进行平衡计算简化力学模型,得到图4 所示力学简图。

图3 履带式液压钻车爬坡试验装置结构简图

图4 力学简图

在进行计算之前,首先确定 O 点、O2点、O3点坐标已确定。AO2长度、AC 长度、AB 长度、BC 长度已确定。设定负载重心在与平台中心重合,都在G 点。则:下翻力矩为上翻力矩为 M上=其中 M 为负载重力。

三脚架受力分析:

f1方向沿拉杆 AO2方向,f2方向沿油缸 CO3方向。根据平面力学原理可知,f3方向如图所示,在B点与D 点连线上。

当 O 点、O2点、O3点坐标已确定,AO2长度、AC长度、AB 长度、BC 长度已确定时,通过复杂数学计算可以确定 β、θ、δ 角度大小。

稳定状态下上下翻转力矩平衡,当β 确定后,即可根据确定 f1、f2、f3大小。

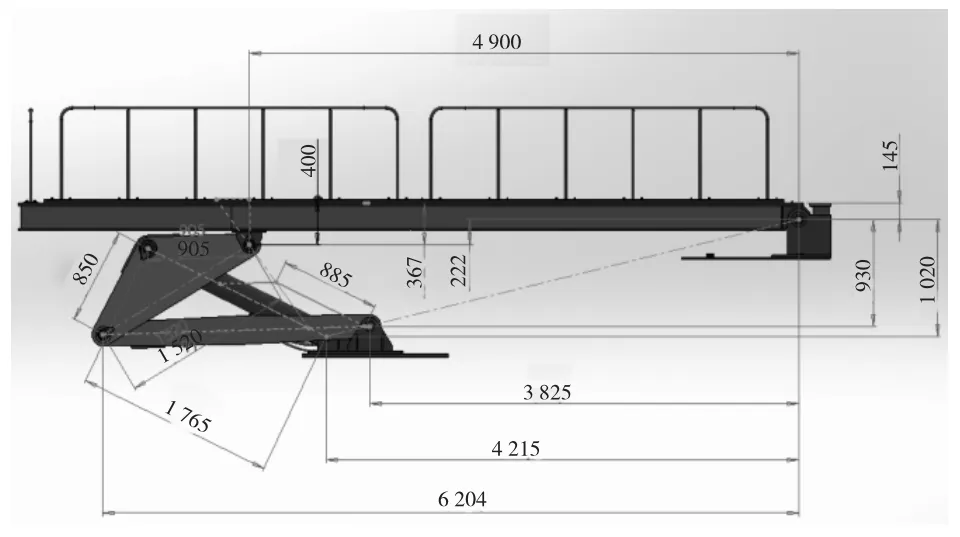

由于目前三维软件已实现尺寸对图形的驱动,故此将上述简图输入SW 内进行模拟,α=0°时的模拟图如图5 所示。

图5 α=0°时模拟图(单位:mm)

根据计算,此时所需油缸举升力为868 kN。此时油缸的安装距L=1 765 mm。

按照上述方法,在0°~30°之间,每隔5°取一次点,进行油缸举升力分析如下表1 所示。

表1 油缸升力分析表

由上表1 分析,当机构在0°~30°之间运转时,油缸所需举升力先见小,后增大。当在0°时所需力最大,即:若负载中心在4 900 mm 位置,负载为40 000 kg,则单根油缸最大举升力为868 kN。选取缸径Φ180 mm,杆径Φ120 mm 的油缸,设定此时压力为17.5 MPa,则:此时油缸举升力为1 346 kN,满足使用要求。

油缸长度参数:0°时油缸长度为1 765 mm,30°时油缸长度为3 024 mm。

选取油缸:缸径为Φ180 mm,杆径Φ120 mm,安装距为1 760 mm,行程为1 270 mm。

2.2 液压系统计算

通过上述计算和设计要求,得出如下参数:

缸径D=Φ180mm,杆径d=Φ120mm,油缸行程L=1270mm。

油缸安装距S=1 760 mm,压力P=16 MPa,举升时间180 s。

单根油缸有杆腔容积 V无≈32.5 L,V有≈18 L。

设定:选用齿轮泵额定流量Vg=32 mL/r,电机转速n=1 450 r/min。

容积效率ηv=0.9,机械效率ηmh=0.95。

则:泵输出流量为 V泵=Vgnηv=41 760 mL/min≈41.7 L/min。

油泵同时给两根油缸无杆腔供油,全行程时间t1=94 s。

油泵同时给两根油缸有杆腔供油,全行程时间为t2=52 s。

初步计算所需电机功率为:设定此时泵压力为18MPa,则 P≈14.67 kW。

选取电机功率P=15 kW。

结论:选取电机功率15 kW,选取泵排量32 mL/r,使用时候系统最大压力为18 MPa。

2.3 强度校核

1)油缸销轴强度校核。计算得到油缸最大推力1 346 kN,选取直径为Φ90 mm 销轴,则剪切力τ1=32.3 MPa,满足强度要求。

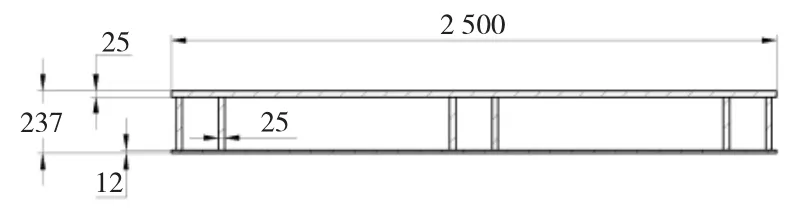

2)台面弯曲强度校核。建立简支梁模型,设定负载质量F'=40 000 kg(包括30 000 kg 负载和10 000 kg 台面自重),长度 L=4 900 m。则:当 F'处于中心时候,弯矩M 最大为480 200 N·m。平台横截面,经简化后如下图6 所示。

图6 简化后的简支梁模型(单位:mm)

经过计算,该截面抗弯为63 MPa,最大弯曲应力为63 MPa,满使用需求。

3 结语

采用液压钻车是提高掘进速度、工作效率和岩巷掘进机械化水平,改善劳动条件,实现安全生产的重要途径,钻车通过能力测试是安标检测重要检测项目,影响到钻车井下行进速度、爬坡能力,因此,该试验装置的研制,改善原有固定角度坡道试验的现状,能够考核钻车极限通过角度,为钻车性能检验提供硬件支撑。