激光熔覆试件疲劳过程磁记忆检测试验研究

2021-04-07曾寿金周金良吴启锐叶建华

曾寿金,周金良,吴启锐,叶建华

(福建工程学院机械与汽车工程学院,福建 福州 350118)

1 引 言

激光熔覆技术通过高能激光束加热熔覆材料和基体表面,使两者之间形成良好的冶金结合,从而达到修复金属表面并显著改善基体表面耐磨、耐蚀性能的目的,被广泛应用在机械、汽车、航空等不同领域的零部件再制造工艺中[1-4]。但目前激光熔覆技术的研究主要集中在有关激光熔覆工艺参数影响[5-7]、熔覆层几何形貌与性能控制[8-10]、缺陷表征与数值模拟[11-12]等方面,对于激光熔覆成型过程因快速熔化、快速冷却而导致的残余应力关注较少,更少研究熔覆后复合材料零件在后续疲劳服役过程因应力存在导致的安全服役问题。为确保激光熔覆再制造件的质量和性能满足服役要求,需要对其进行应力检测与质量评定以获取足够的预警信息,使危险构件在疲劳寿命前期即被修复或替换,既能确保构件的安全服役,同时避免资源的大量浪费。

金属磁记忆检测技术是一种新兴的铁磁性构件应力集中区快速无损检测方法[13],能够利用微观缺陷或早期损伤位置呈现漏磁场法向分量Hp(y)过零、切向分量Hp(x)出现极值的信号特征[14],对金属早期隐性损伤做出诊断与评价,因而受到工程界和学术界的极大关注[15-16]。在再制造实践中,疲劳断裂是承载构件最重要的失效形式之一,围绕疲劳失效过程的构件磁记忆信号规律已经成为磁记忆检测的研究热点之一[17-18]。尽管金属磁记忆检测技术在疲劳工况下的工程运用取得了显著成果,但目前所做的研究主要面向单一材质的构件磁记忆信号规律与定量表征方法,对于激光熔覆后基体加熔覆层复合材料疲劳过程的磁记忆信号规律研究较少。由于熔覆工艺过程激光引起的不均匀温度分布会引起不均匀相变,造成材料产生残余应力,继而影响熔覆构件的服役安全,因此可以尝试利用金属磁记忆检测技术监测熔覆构件疲劳过程的应力变化,从而建立磁记忆信号与疲劳损伤位置、疲劳周次之间的关系模型,实现用磁记忆信号定量表征激光熔覆构件的疲劳损伤程度。

本文检测了40 Cr基体材料熔覆Ni基合金粉末的试件疲劳过程磁记忆信号,采用漏磁场法向分量Hp(y)、切向分量Hp(x)、法向分量梯度偏离程度R等参数作为磁记忆检测的特征参量,研究熔覆试件不同疲劳阶段磁记忆信号随着疲劳周次N的变化规律,找出利用磁记忆信号特征参量表征疲劳损伤程度的评价判据,确定试件临界断裂的安全阈值,并基于磁弹性效应分析了熔覆试件疲劳过程应力评价的磁记忆检测机理。

2 试验试件及方法

2.1 试验试件

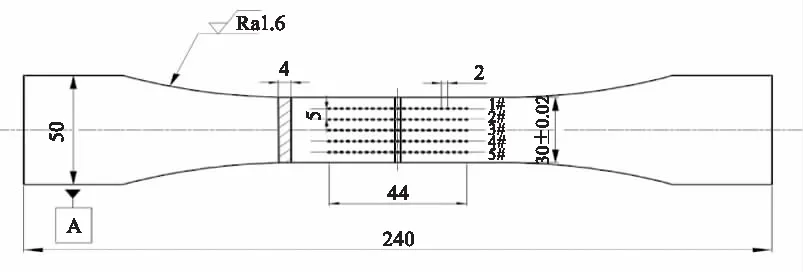

激光熔覆试件选用的基体材料为40 Cr,熔覆层材料为Ni基合金粉末。在熔覆之前,先在40 Cr板材中心加工一道宽2 mm、深1 mm 的V型槽,然后采用同轴送粉的方式在V型槽位置进行激光熔覆。40 Cr具有良好的综合力学性能,良好的低温冲击韧性和较低的缺口敏感性,Ni 60具有良好的韧性、耐热性、抗氧化性,可以提高熔覆层的抗裂性能。根据前期实验结果,本次熔覆试验选用的最佳工艺参数为:激光功率1 kW、扫描速度8 mm/s、保护气流量900 L/h,选用氩气作为保护气体和送粉气体。试件熔覆后在空气中冷却,将凸起的熔覆层磨削至标准尺寸和精度,再将板材线切割成试验所需的标准样件。试件尺寸及形状如图1所示,试件厚度4 mm,在试件中间区域沿试件长度方向标记1~5条长为44 mm的平行检测线,检测线间距为5 mm。拉伸试验测得的熔覆前后试验材料力学性能如表1所示。

图1 试件形状及尺寸

表1 试验材料力学性能

2.2 试验方法

在SDS100型电液伺服疲劳试验机上对熔覆试件进行疲劳试验,采用正弦波负荷控制方式循环加载,最大应力设置为35.7 kN(约为0.75个应力水平)、应力比R=0.1、加载频率f=10 Hz。加载至指定的循环周次后停止实验取下试件,依照相同的检测方向与位置放置试件,使用俄罗斯动力诊断公司开发的TSC-2M-8应力集中磁检测仪离线采集5条检测线上的表面磁记忆信号,检测步距2 mm,提离高2 mm。为减少其他不确定因素对磁记忆信号的干扰,在磁记忆检测前采用PTC4540退磁机对试件进行交流感应消磁处理,以净化初始磁记忆信号。

3 试验结果及分析

3.1 不同疲劳周次磁记忆信号特征

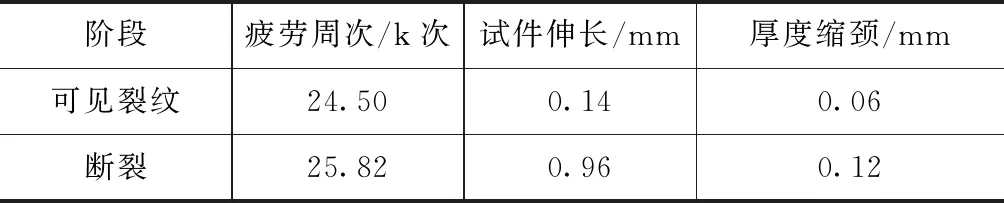

通过试验,可以观察到试件外观发生的变化。试验结果显示,试件在拉-拉疲劳过程中,由于熔覆基体材料40Cr为脆性材料,延展性差,随着疲劳周次的增加,平板试件宏观上不发生明显的塑形变形,直至接近断裂时出现裂纹和缩颈现象。随着疲劳周次的增加,熔覆试件在循环到2.45万周次时熔覆层处出现肉眼可见裂纹,试件背面出现缩颈纹,当循环到25822周次时,熔覆试件断裂。疲劳试验过程试件出现可见裂纹和断裂两个典型阶段的尺寸变化数据记录如表2所示。

表2 熔覆试件疲劳试验数据记录表

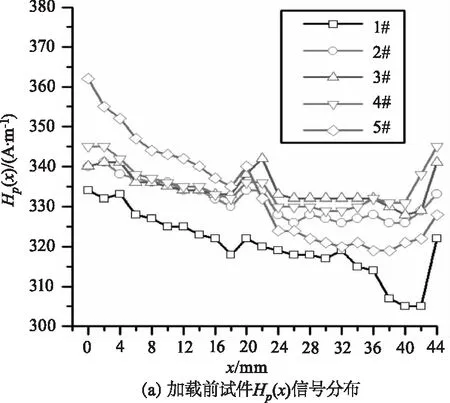

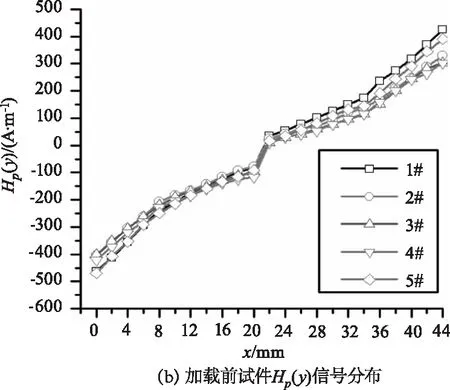

利用应力集中磁检测仪监测疲劳过程信号的变化,疲劳加载前试件5条检测线漏磁信号曲线如图2所示。在试件中间熔覆位置附近漏磁信号出现波动,其水平分量Hp(x)出现极值,法向分量Hp(y)出现唯一过零点且具有较大的梯度值。依据磁记忆检测原理可知,该区域对应出现应力集中现象。

图2 熔覆试件疲劳加载前磁记忆信号分布

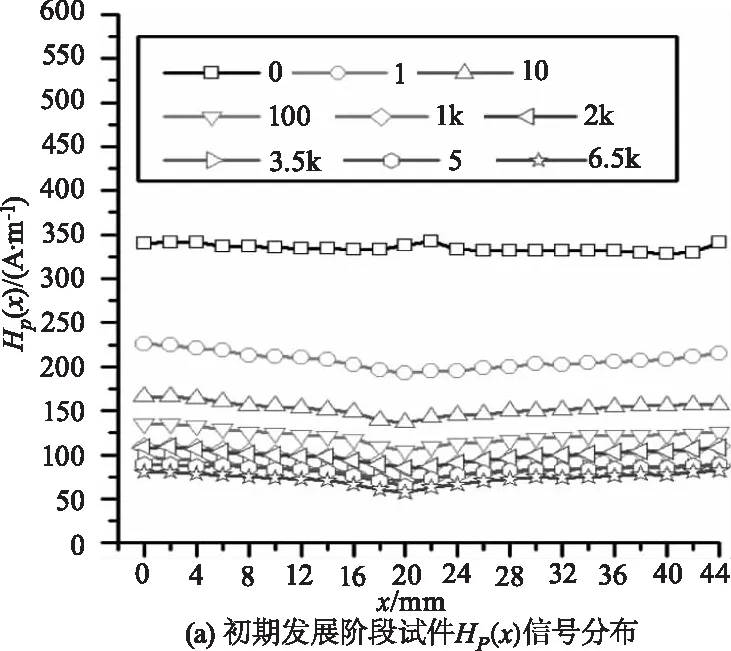

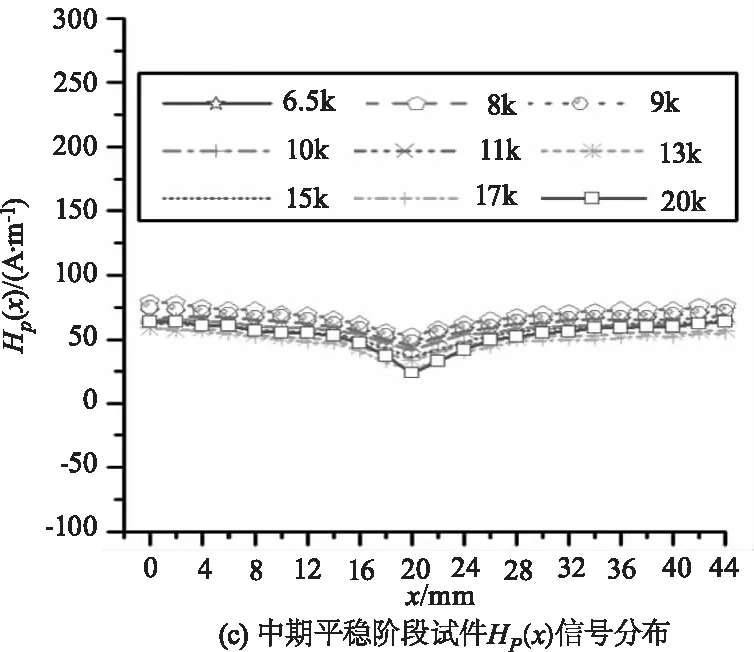

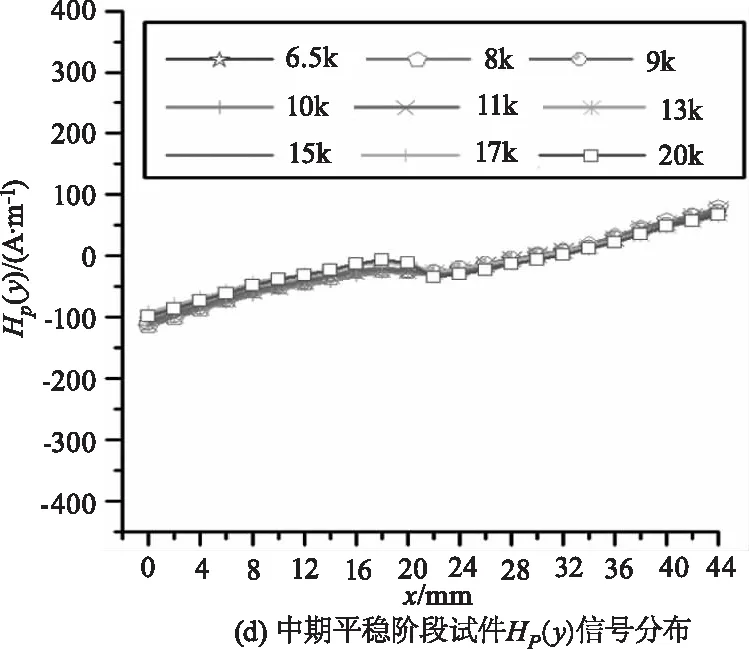

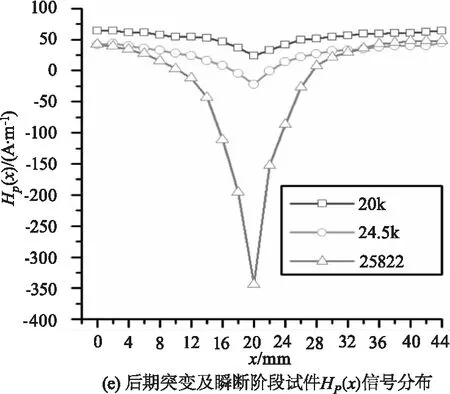

疲劳过程中,由于5条检测线的磁记忆信号大小及变化规律基本保持一致,现取中间位置3#检测线不同阶段的磁记忆信号进行分析。疲劳循环过程中3#检测线的磁记忆信号变化曲线如图3所示,随着循环周次的增加磁记忆信号变化呈现不同的规律,依据不同规律特征将疲劳过程分为初期发展、中期平稳、后期突变、瞬断剧变等四个阶段。

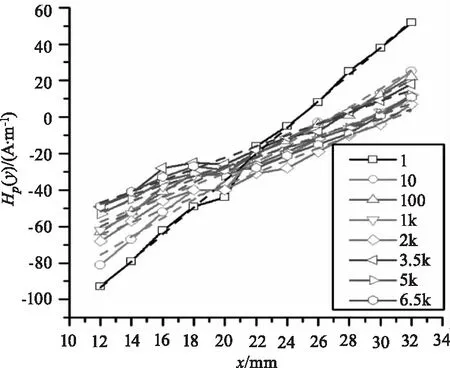

初期发展阶段(1~6.5 k周次):磁漏信号切向分量Hp(x)具有极值,信号曲线呈现浅“V”分布,幅值较小;随着疲劳周次的增加,切向磁漏信号Hp(x)数值变化较大且呈现显著的整体下降趋势,下降速度较快;磁漏信号法向分量Hp(y)在试件中间应力集中部位存在过零点,且随着疲劳周次增加,Hp(y)曲线围绕中心部位发生顺时针旋转变化,且曲线的斜率逐渐的降低,法向分量与疲劳周次呈现出较为显著的线性相关。

中期平稳阶段(6.5 k~20 k周次):磁漏信号切向分量Hp(x)仍然呈现浅“V”分布,随着疲劳周次的增加,Hp(x)浅“V”曲线的幅值略有增加,曲线整体变化不大;磁漏信号法向分量Hp(y)绕中心旋转角度变化量也非常微小。此时磁曲线的切向、法向信号变化都变得更加的微弱,疲劳周次累积对信号曲线分布特征影响减弱;这个阶段仅从曲线分布特征上已经很难分析出疲劳周次对磁信号的影响规律。

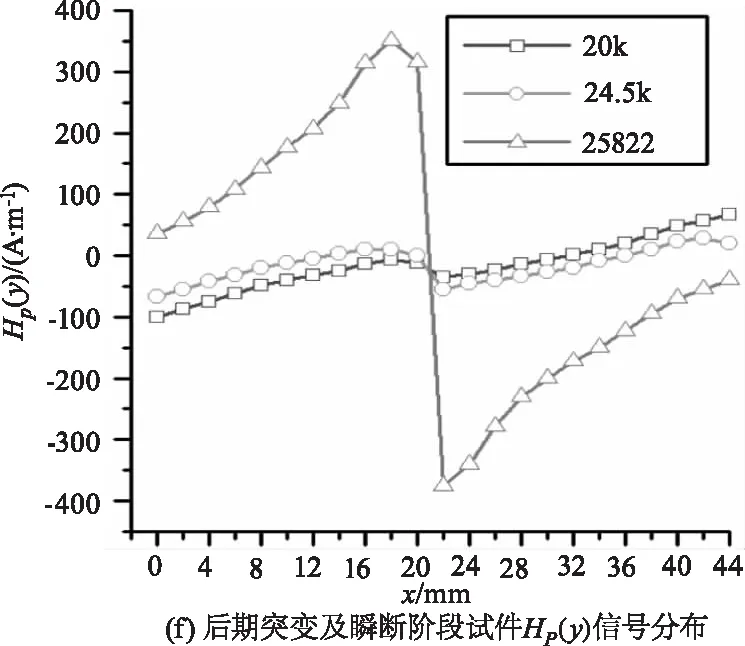

后期突变阶段(20 k~24.5 k周次):熔覆部位切向和法向磁记忆信号变化幅度增大,出现突变现象。随着疲劳周次的增加,磁漏信号出现突变跳跃。切向分量Hp(x)呈现显著的整体下降趋势,浅“V”曲线特征转变成深“V”特征,且“V”形深度加深越来越显著;法向分量Hp(y)曲线围绕中心部位发生顺时针旋转变化规律也变得显著。此阶段裂纹开始萌生并逐渐扩展直至试件断裂。

图3 熔覆试件疲劳过程3#检测线磁记忆信号分布

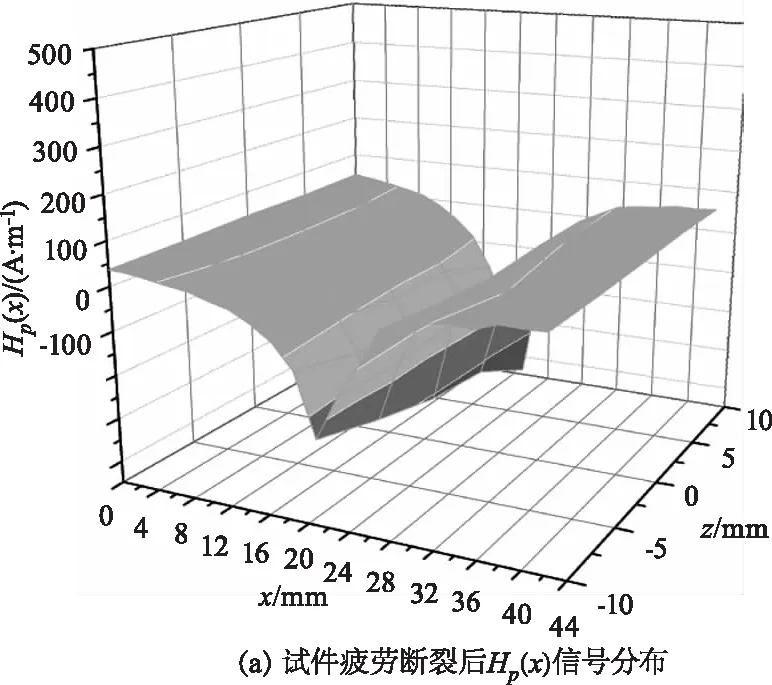

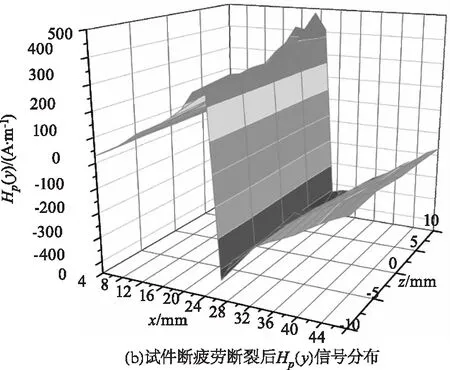

瞬断剧变阶段:熔覆试件在疲劳加载至25822周次时发生断裂,断裂后断口部位磁漏信号发生突变,断口的两侧磁极出现发转。断口切向磁漏信号Hp(x)数值由正转负,出现负向极大值,法向分量Hp(y)断口位置过零呈现清晰异变峰信号。为了更清晰的看出瞬断时试件熔覆区域附近信号的变化规律,在3#检测线二维信号曲线的基础上增加检测线偏离距离维度Z,做出瞬断时5条检测线的三维信号曲线如图4所示。

图4 熔覆试件断裂后磁记忆信号三维分布

通过三维图可以更清晰地看出,5条检测线出现了同样的规律,试件中间瞬断部位磁记忆异变峰非常明显,切向信号出现极值和法向过零现象,距离熔覆区位置越远,信号特征越不明显。

3.2 疲劳损伤定量评估

进一步研究熔覆试件的表面磁漏信号Hp(y)随疲劳循环周次N的变化规律,在初期发展阶段(1~6.5 k疲劳周次),法向漏磁信号的变化与循环加载周次之间存在明显的线性关系,并且这种线性的斜率k与疲劳周次密切相关。现取中间位置的3# 检测线,选取离熔覆位置较近区域的位移(12~32 mm,该处为应力集中区域)各循环周次的法向漏磁信号强度曲线进行线性拟合,如图5所示。

在相同疲劳载荷作用下,激光熔覆试件的磁记忆法向信号与加载循环周次之间的数学关系式为:

HP(y)=kx+A

(1)

式中,Hp(y)为法向磁漏信号的磁场强度;x为测量位移;k为拟合直线的斜率;A为常数。

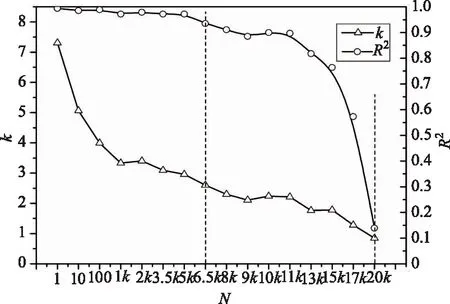

可以得到不同疲劳周次法向漏磁信号拟合直线斜率k值,如表3所示;拟合直线斜率k与疲劳周次关系曲线如图6所示。

图5 熔覆试件法向信号线性拟合曲线

图6 参数k与疲劳周次N关系曲线图

从表3和图6可以发现,平板试件疲劳过程的法向漏磁信号Hp(y)曲线经拟合得到的斜率k值,在初期发展阶段,k值随循环次数增加显著下降,且直线的拟合优度R2数值大小接近1,拟合程度较佳;在中期平稳阶段,k值趋于稳定且随循环次数增加缓慢降低,拟合优度随循环次数增加越来越偏离1,回归直线的拟合程度越差,因此中期平稳阶段之后,不再适合将k值作为试件损伤情况的判定依据。

表3 法向漏磁信号拟合曲线斜率k值

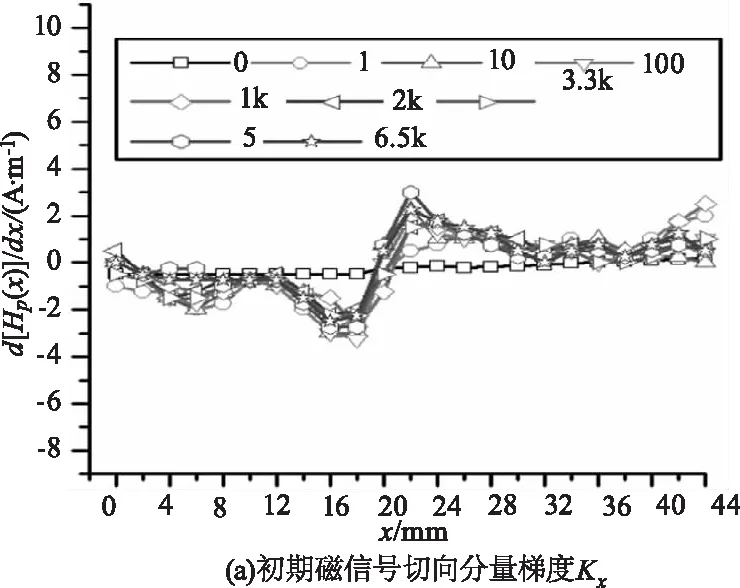

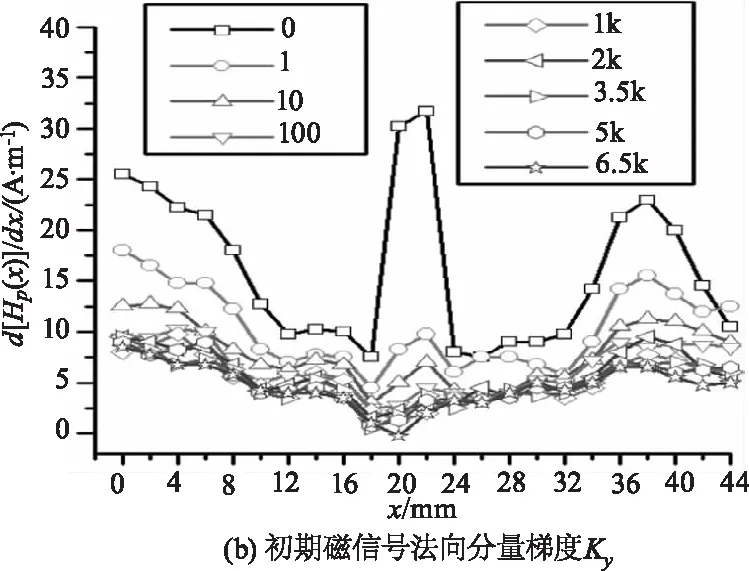

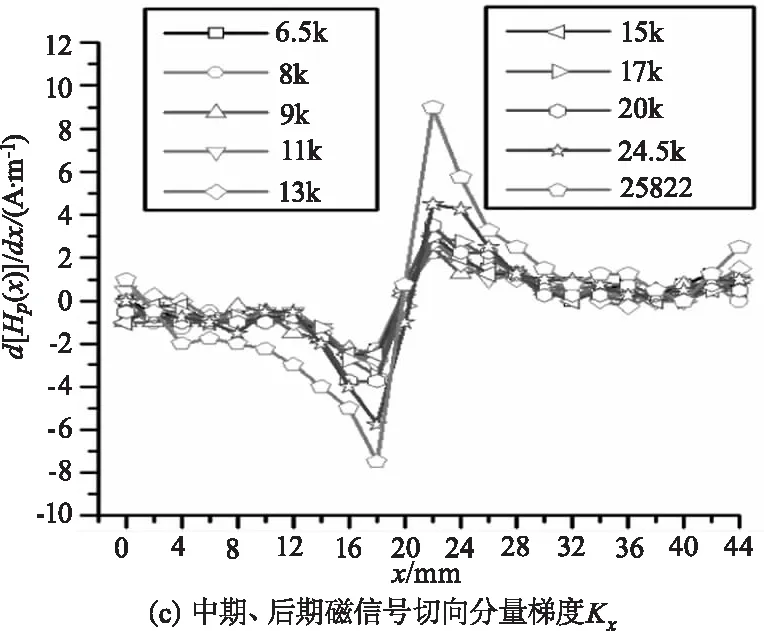

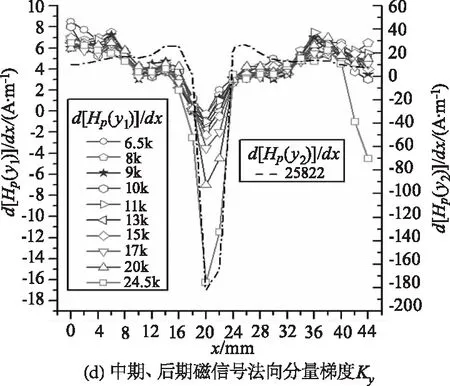

为进一步研究试件表面磁信号法向分量随外加载荷的变化规律,对各循环周次的磁场强度曲线进行一阶求导,图7为熔覆试件的3#检测线的漏磁信号梯度曲线。

图7 熔覆试件磁漏信号梯度曲线

记磁记忆切向、法向分量梯度值分别kx、ky如下:

kx=|d[Hp(x)]/dx|

(2)

ky=|d[Hp(y)]/dx|

(3)

由图7可以看出,不同疲劳周次磁信号切向分量梯度kx曲线为类似正弦函数曲线,法向分量梯度ky曲线为类似余弦函数曲线,且余弦函数曲线的频率为正弦函数曲线的频率的2倍。随着疲劳周次的继续增加,切向与法向的漏磁信号梯度曲线的幅值越来越大,且均在断裂时出现突增。为定量评估平板试件在各疲劳周次作用下的疲劳损伤程度,需对磁记忆信号的法向漏磁信号梯度作进一步处理。可以用kave表示所有位置法向漏磁信号梯度的平均值:

(4)

式中,X0和Xn分别对应检测线上的起始点和终点;Hp(y)i是检测线上第i点Xi所对应的磁记忆信号法向分量值。

用Km表示熔覆区域法向漏磁信号梯度突变峰值,将Kj作为法向漏磁信号梯度的平均值Kave和法向漏磁信号梯度突变峰值Km的差值:

Kj=Kave-Km

(5)

为表征法向漏磁信号梯度偏离程度,可以将R作为差值Kj和法向漏磁信号梯度的平均值Kave的比值的绝对值:

R=|Kj/Kave|

(6)

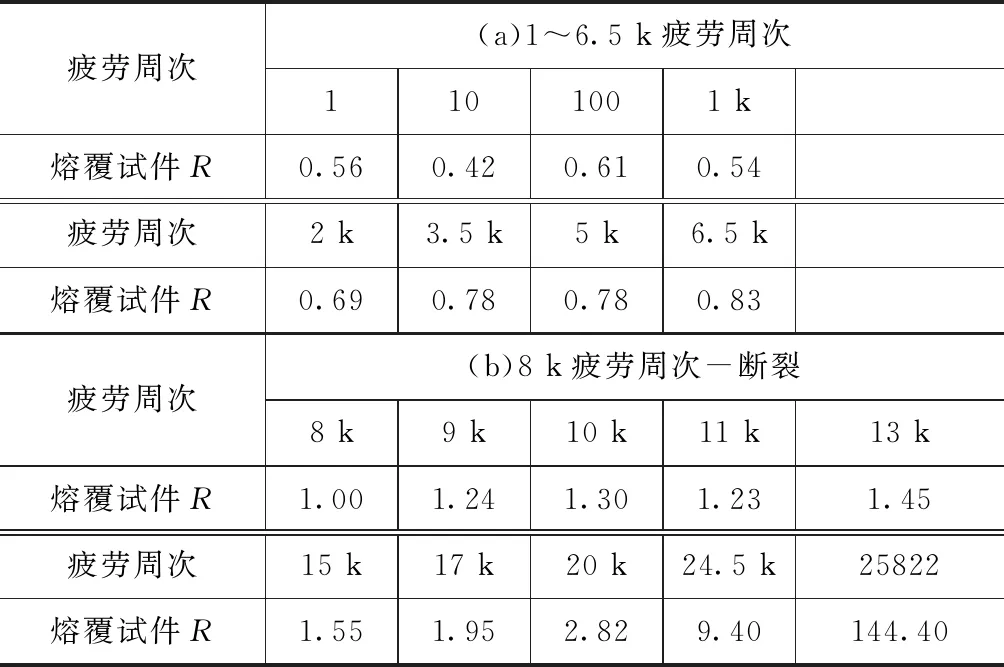

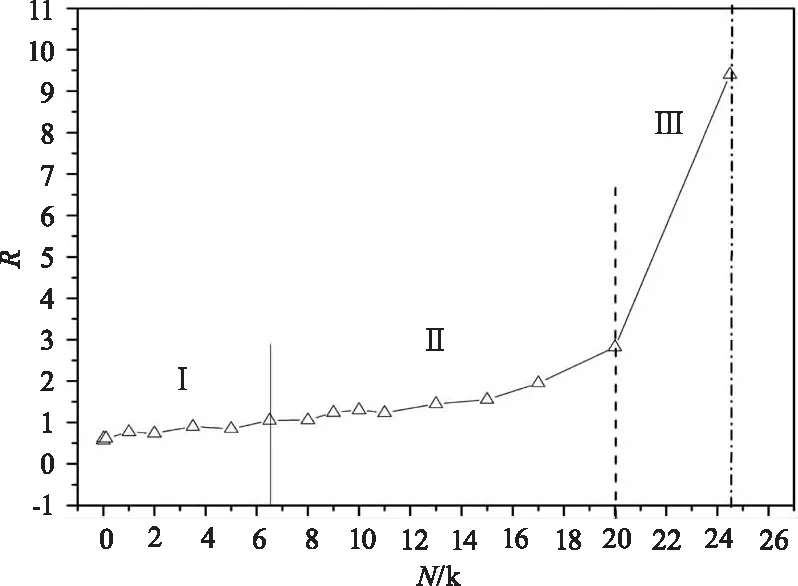

根据式(4)、(5)和(6)对3#检测线上的法向漏磁信号梯度数据进行处理,得到表4。

表4 各疲劳周次法向漏磁信号梯度偏离程度R

图8 疲劳耦合损伤R-疲劳周次N变化规律

由图8疲劳耦合损伤R随疲劳次数的变化规律可得,试件在初期发展阶段(1~6.5 k),随着疲劳周次的增加,熔覆试件的法向漏磁信号梯度偏离程度R值缓慢平稳增加,R值在0.56~0.83之间变化,数值非常接近且均小余1,该阶段寿命占全生命周期的比例接近25.17 %,此时熔覆试件轻度损伤,可以继续安全使用。

试件在中期平稳阶段(6.5 k~20 k次),随着疲劳周次的增加,熔覆试件的法向漏磁信号梯度偏离程度R值保持平稳增加,R值最高达到2.82,该阶段寿命占比约为77.45 %,此时熔覆试件中度损伤,可以继续使用,需要定期安全检测。

在后期磁记忆信号突变阶段(20 k~24.5 k次),随着疲劳周次的增加,向漏磁信号梯度偏离程度R值迅速陡增,R值高达到9.40,此阶段的寿命占比约为5.11 %,处于临界断裂状态,此时熔覆试件损伤严重,继续使用可能造成安全事故,应及时干预,确保其安全服役。

在断裂时磁信号急剧异变阶段,磁信号梯度偏离程度R值急剧突增到最大值,试件发生断裂失效。

由此可见,法向漏磁信号梯度偏离程度R值,可以很好地表征熔覆试件疲劳损伤变化状况。根据实际检测结果,拟将熔覆试件的损伤程度划分为3个等级,分别为Ⅰ级、Ⅱ级、Ⅲ级,其阈值分别为0.83、2.82和9.40,如表5所示。

3.3 应力磁记忆评价机理

铁磁学研究表明,当弹性应力作用于铁磁性材料时,铁磁体不当会产生弹性应变,还会产生磁致伸缩性质的应变,从而引起磁畴壁位移,改变其自发的磁化方向,我们称之为磁弹性效应。处于地磁场环境下的铁磁材料在受到外力作用时,磁晶体的内部总能量Et可以表达为[19]:

表5 熔覆试件磁记忆综合质量评级

Et=Eel+Eme+Ek+Eb+Eσ

(7)

其中,Eel为弹性能;Eme为磁弹性能;Ek为磁晶各向异性能;Eb为退磁能;Eσ为外力引起的应力能。

在裂纹萌生过程中,熔覆试件疲劳载荷作用过程中,弹性能Eel,磁弹性能Eme,以及磁晶各向异性能Ek都会有所增加,所以为使系统总能量趋于平衡,应力能Eσ要减小,应力能Eσ表达式为:

(8)

式中,λs为饱和磁致伸缩系数;θ为应力与磁化方向之间的夹角,当θ=0或θ=π时Eσ最小。应力集中处原本杂乱无序的磁矩会向磁化方向偏转,如式(8)所示,使得此处发生有序磁化,导致此处的磁信号增强。同时,退磁能Eb也会增大,这表明材料内部磁矩产生的附加磁场会增强。因此磁荷密度会提高,微观上就会表现为应力集中处的磁荷会产生堆积,散射磁信号增强。在裂纹萌生的整个阶段,随着损伤不断累积,磁信号不断增强。

损伤不断累积过程中,磁信号并非以均匀的速度增强,这与塑性变形区应力应变的发展速度不同有关。应力应变直接影响磁导率,从而使得应力集中处磁荷累积的速度产生变化。根据能量守恒定律可得相对磁导率μ的表达式为[20]:

(9)

式中,λs为饱和磁致伸缩系数;Bm为饱和磁感应强度;μ0为真空磁导率;μ1为初始磁导率。对于同一铁磁试件,可以把它们看作是定值。可以从表达式看出,相对磁导率随着应力的增加减小。

为明确磁记忆信号Hp(y)与机械应力的变化量Δσ之间的对应关系,戴光等人根据居里定律和状态方程推导出下列方程式[21]:

(10)

式中,λH为磁弹性效应不可逆分量;μ0为真空磁导率,μ0=4π×10-7H/m。λH它是一个取决于机械应力、外加磁场强度和温度的函数。

初始疲劳阶段,由于熔覆区域存在热不均匀和缺陷等因素,导致位错密度快速增加,局部塑性应变和应力集中累积很快,此时磁导率会迅速减小,因此磁荷累积速率比较高。在Hp(y)曲线上可以看出最初阶段的曲线较陡峭,说明磁信号随循环次数的增加也发生显著的变化。

中期阶段,随着疲劳加载的次数增加,试件内部应力集中重新分布并趋于稳定,磁信号的变化幅度减弱或者基本保持不变。由式(9)可以看此时磁导率μ的变化就会趋于平缓。从位错积累的角度看,疲劳中期熔覆区域的位错结构趋于稳定,且接近饱和状态,所以位错发展速率就会比损伤初期降低很多。因此在这一阶段,可从Hp(y)曲线上看出磁信号随疲劳循环次数的增加,相应的磁信号变化不会很明显。

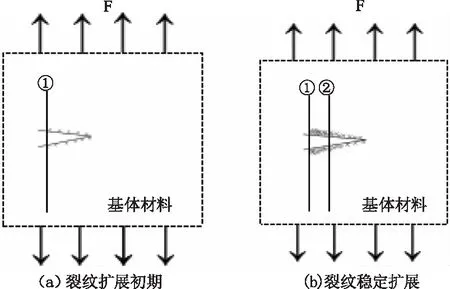

疲劳后期阶段,由于疲劳损伤的不断累积,高密度的滑移带和位错会不断进行聚合,这时熔覆部位局部塑性区在进入裂纹萌生后期时不断扩大的表现。此时疲劳损伤区的磁导率又进入一个快速下降的阶段,磁荷累积速率再一次上升,Hp(y)曲线的变化速率又会逐渐变大,磁记忆信号出现突变。随着循环次数的进一步增加,已经扩展的高密度位错区会进一步积累能量,直至达到损伤区能量的极限状态而发展为宏观裂纹,此时占疲劳寿命绝大部分的裂纹萌生阶段结束。

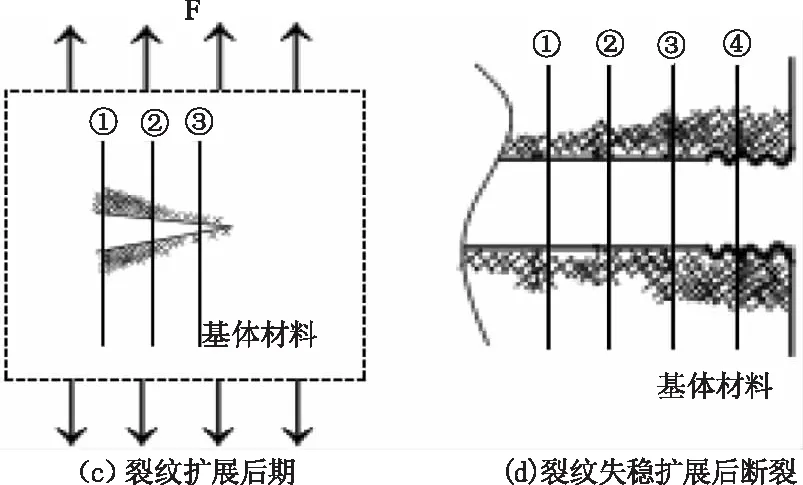

在瞬断前期,熔覆部位裂纹不断扩展,裂纹间距变得越宽,磁导率越低,堆积的磁荷就越多,瞬断之后磁荷分布会发生变化,最新断裂处的磁荷堆积最多。这是因为裂纹构件即将断裂时,其内部应力能远大于退磁能、磁弹性能、弹性能和各向异性能。瞬断后,应力能Eσ会立即释放,同时弹性能Eel和磁弹性能Eme都有一定程度的降低,如式(7)所示。根据热力学平衡原理,此时退磁能Eb要迅速增大,以使系统能量趋于稳定,此时退磁能会立即占到主导地位,也即总能量由断口两侧磁荷产生的能量为主。所以瞬断区会很快积累大量磁荷,试件一旦开裂,瞬断区域的晶格被撕裂,轴向应力释放的瞬间,两个裂纹面将发射强烈的磁记忆信号,最终形成疲劳断口的急剧异变的磁记忆信号分布特征。磁荷随着疲劳裂纹萌生、扩展和失稳断裂的堆积过程如图9所示[22]。

图9 疲劳裂纹扩展及断裂发射异变磁记忆信号物理模型

4 结 论

(1)激光熔覆试件磁漏信号法向分量Hp(y)在中间应力集中部位存在过零点,且随着疲劳周次的增加,曲线以过零点为中心发生顺时针旋转变化;水平分量Hp(x)具有极值,呈现“V”分布,随着疲劳周次的增加,切向磁漏信号呈现显著的整体下降趋势。

(2)疲劳损伤逐渐累积的过程中,磁记忆信号变化存在初期显著、中期平稳、后期突变、断裂剧变的阶段特征,通过引入损伤参量R建立损伤参量模型,可以对隐形损伤临界状态进行定量评估。

(3)疲劳过程中R值越大,说明该试件的法向漏磁信号梯度突变峰值偏离其法向漏磁信号梯度的平均值的程度越大,则疲劳损伤程度越严重;且将R=2.82、R=9.4作为熔覆试件的安全阈值,当R值介于2.82与9.4之间,需定期进行安全检测;R值达到9.4的阈值时,试件即将出现裂纹和缩颈现象,应在熔覆试件失效前及时进行替换,确保其安全服役。

(4)从磁弹性效应的角度阐述了熔覆试件裂纹萌生过程磁信号的变化机理,退磁能增加、应力能减小,应力集中处的磁荷会产生堆积,散射磁信号会不断增强。且损伤不断累积过程中,磁信号并非以均匀的速度增强;

(5)磁荷的堆积与磁导率的变化密切相关,应力越大磁导率越低,磁导率越低越容易堆积磁荷,磁漏信号也就越强;根据能量守恒定律推导可得疲劳寿命初期磁导率会迅速减小,中期变化就会趋于平缓,后期疲劳损伤区的磁导率又进入一个快速下降的阶段;所以磁记忆信号曲线宏观表现出最初阶段的曲线变化较陡峭、中期变化较平缓、后期磁曲线的变化速率又会逐渐变大,瞬断时磁记忆信号出现剧变。