物联网在螺旋埋弧焊管生产线建设中的应用

2021-04-07刘宇翔段素梅王小钢牟志强陈立涛

刘宇翔, 段素梅, 刘 刚, 王小钢, 牟志强, 陈立涛

(宝鸡石油钢管有限责任公司, 陕西 宝鸡721008)

1 概 述

“十一五” 信息化建设以来, 宝鸡石油钢管有限责任公司已先后实施了 “装备制造ERP 系统”, “PDM 产品数据管理系统” 和“MES 生产过程执行系统” 等信息化系统的建设。 这些系统的建设极大地提升了企业生产制造和经营管理水平。 但是, 同国内外先进制造企业相比, 还存在较大差距, 一是生产数据的采集与监测水平不高,大量业务系统数据仍然依靠人工采集, 数据采集效率低下、 准确度低、 响应速度慢, 导致企业的信息系统无法充分发挥其应用价值; 二是生产过程中的智能化水平不高, 生产与工艺数据的采集与监测水平、 生产设备的互连互通水平、 物料的识别与定位水平、 能耗自动监测水平、 生产设备状态监测和故障监测水平、 各业务系统之间的数据共享与数据集成水平等有待提高。

针对存在的问题, 主要通过对生产现场生产物料数据、 工艺质量数据、 能源数据、 生产过程数据的采集与监测进行分析, 全面总结了物联网系统在螺旋埋弧焊管生产线建设中的应用情况。 通过物联网系统的建设及应用, 提高了生产管理、 工艺质量管理、 能源管理、 设备管理的信息化水平, 实现了生产的科学管理, 降低了生产成本, 提高了生产效率和产品质量。

2 物联网系统架构介绍

2.1 系统架构

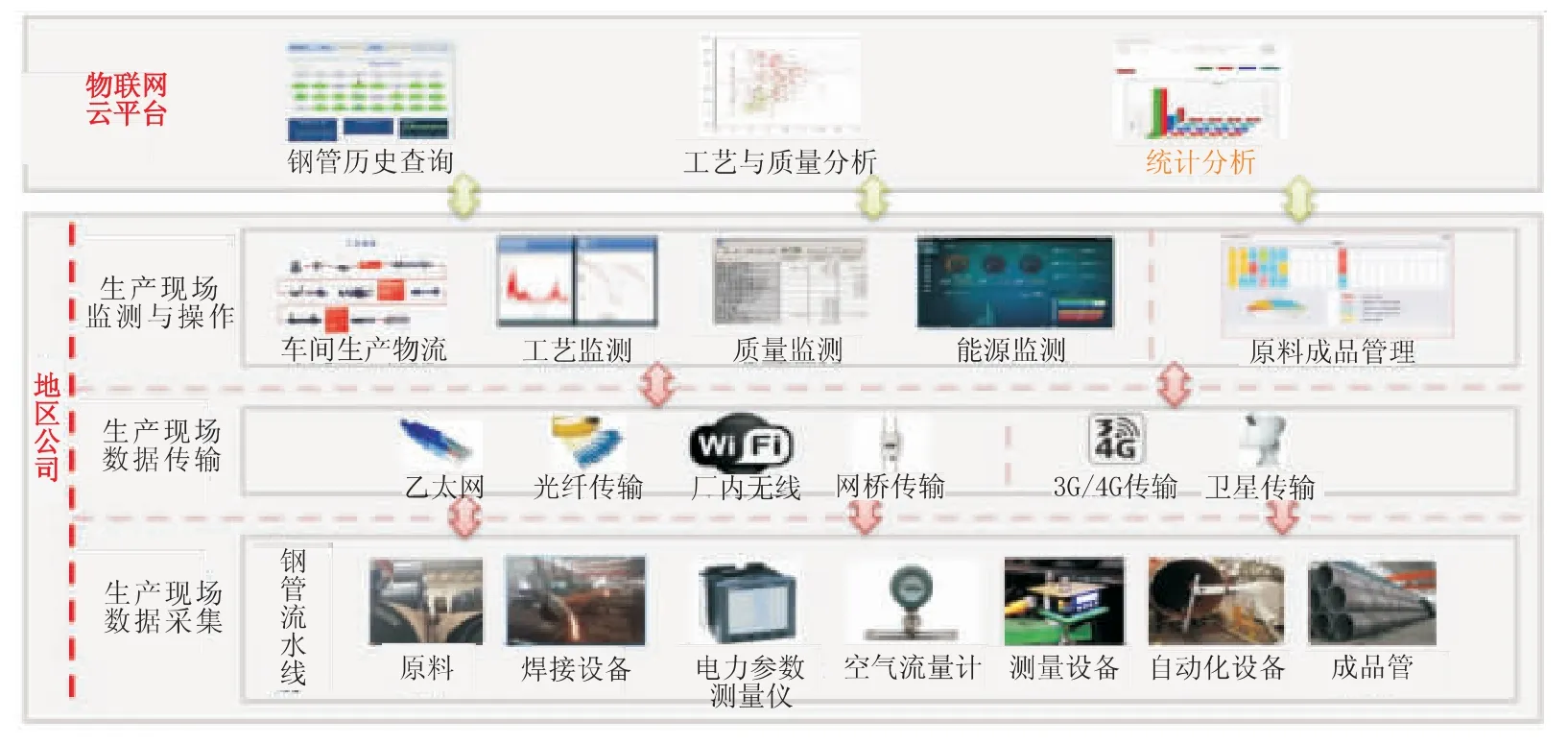

物联网系统主要具备实现生产过程数据、 钢管制造全周期数据集中存储以及生产过程的监测与分析应用等功能。 物联网系统架构如图1 所示。

图1 物联网系统架构

2.2 功能架构

物联网系统业务功能包括: 生产现场的生产过程数据采集和生产过程的监测与应用; 云端物联网平台的钢管全生产制造周期数据管理和数据分析应用 (全生产制造周期数据指钢管从原料到成品的整个生产过程数据, 包括原料信息、 生产工艺、 质量信息等)。 物联网业务功能如图2 所示。

图2 物联网业务功能

现场级功能包括生产物流实时跟踪与监测、工艺质量数据采集与监测、 能源数据自动采集与监测、 原料成品自动识别与跟踪、 生产过程集中监测以及移动应用。

平台级功能包括生产过程数据追溯查询和生产过程数据分析应用。

2.3 生产现场数据采集

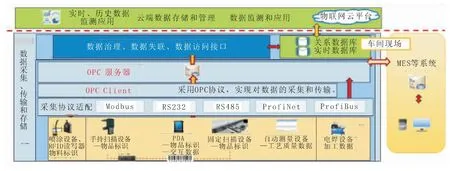

生产现场数据采集功能包括: 通过电子标签 (RFID) 及其读写器、 自动测量设备、 焊接设备等实现管号自动识别及工艺、 质量数据的自动采集; 采集的数据按照OPC 协议通过OPC 服务器与MES 系统、 物联网平台交互传递; 将管号、 工艺、 质量等数据关联后在现场数据库进行缓存, 并最终将具备分析价值的数据上传至物联网平台。 现场数据采集技术架构如图3 所示。

图3 现场数据采集技术架构

3 焊管生产线物联网建设主要实施内容

3.1 生产物流实时跟踪与监测

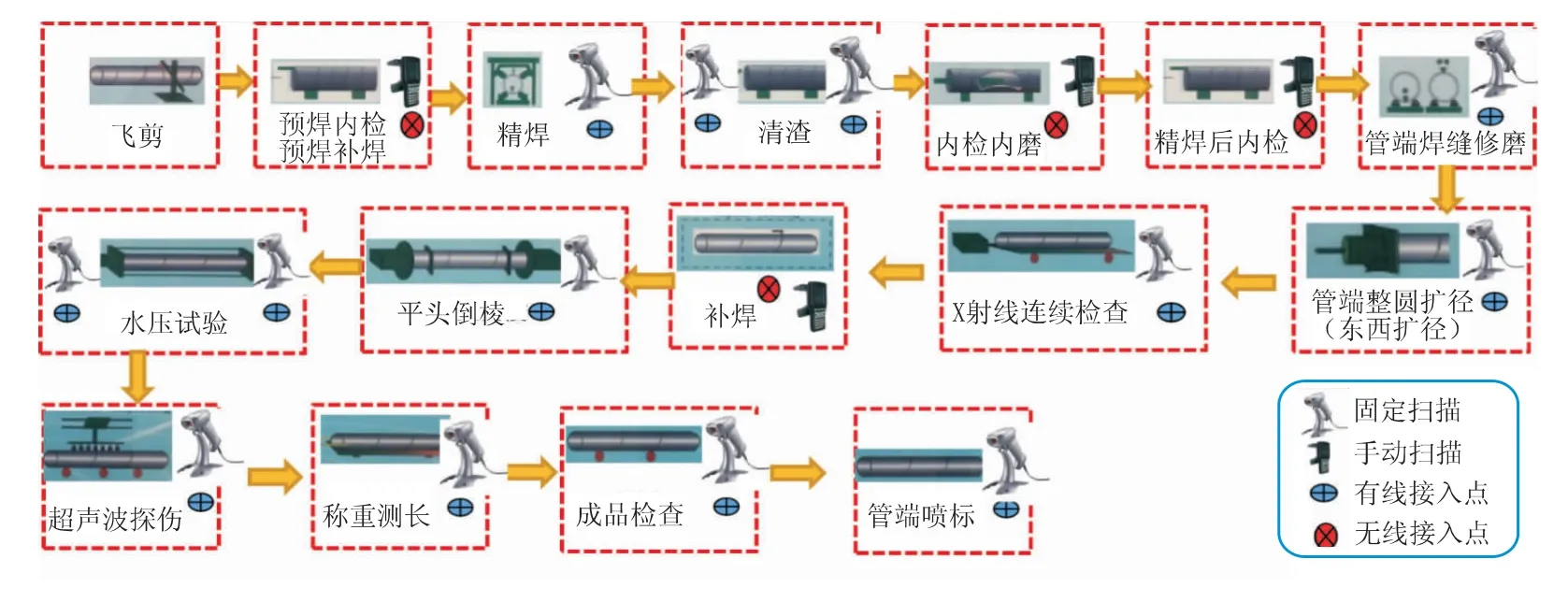

生产物流实时跟踪与监测系统通过应用RFID, 将钢管号写入电子标签。 在飞剪岗位在钢管内壁距管端50 cm 处粘贴RFID, 在飞剪、精焊、 清渣等岗位加装固定式RFID 识别设备,在预焊、 内检修磨等岗位采用手持RFID 识别设备, 自动识别各岗位当前加工钢管的管号后将识读结果显示在岗位LED 屏上, 并通过物联网系统发送相应的MES 岗位界面, 实现各岗位管号的自动识别, 为相应的工艺、 质量参数上传物联网系统提供管号信息, 实现车间钢管生产过程中的生产物流实时跟踪与监测。 生产线RFID 运行流程如图4 所示, 自动识读管号流程如图5 所示。

使用RFID 的作用: ①明确每根钢管的身份信息, 实现生产线钢管的动态跟踪管理; ②确保各岗位钢管管号自动识别、 自动上传MES 系统的功能; ③实现钢管信息的唯一性, 提高管号识别的准确性; ④提高岗位工作效率, 杜绝岗位操作人员安全隐患。

图4 焊管生产线RFID 电子标签运行流程

图5 焊管生产线自动识读管号流程

3.2 工艺、 质量数据采集与监测

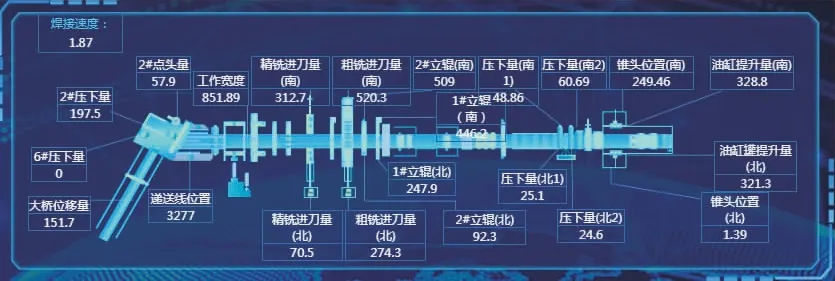

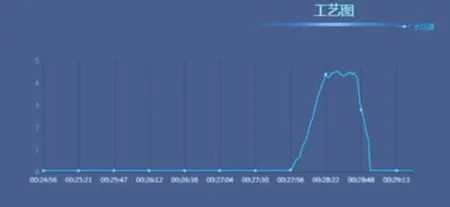

将自动化项目数据、 生产工艺质量数据实时采集到物联网系统, 并与RFID 自动识别的管号信息关联, 生成全流程可追溯的数据源, 实现数据的再利用与统计分析。 焊管工艺数据如图6 所示, 水压过程数据如图7 所示。

焊管工艺数据的采集, 能够将焊管机组通过成焊离线操作项目采集的数据全部上传至物联网平台。

水压过程数据的采集, 能够将钢管水压过程压力值记录 (包括未打压成功的记录) 形成数据库, 与钢管管号对应, 可方便查询。

水压保压过程数据可显像存图, 并上传至物联网系统, 能够实现工艺数据的储存, 而且方便查询。

称重测长数据的采集, 能够将钢管称重测长信息(包括管号、 保存长度、 实测质量、 理论质量、 质量偏差、 实测长度等) 采集传输至MES系统中, 确保能够快速自动带入至成品台岗位记录界面及外库喷标岗位。

钢管质量数据的采集, 能够将钢管质量数据从其他系统中导出并汇总, 可通过日期、 生产班别查询显示或导出钢管的质量数据, 为车间质量统计提供有力数据支撑。

图6 焊管工艺数据界面

图7 钢管水压过程数据界面

3.3 能源数据采集与监测

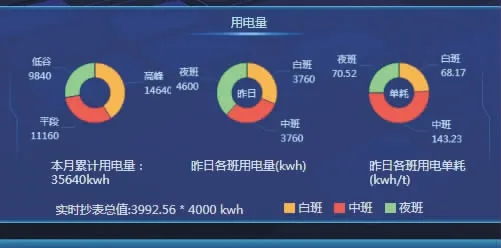

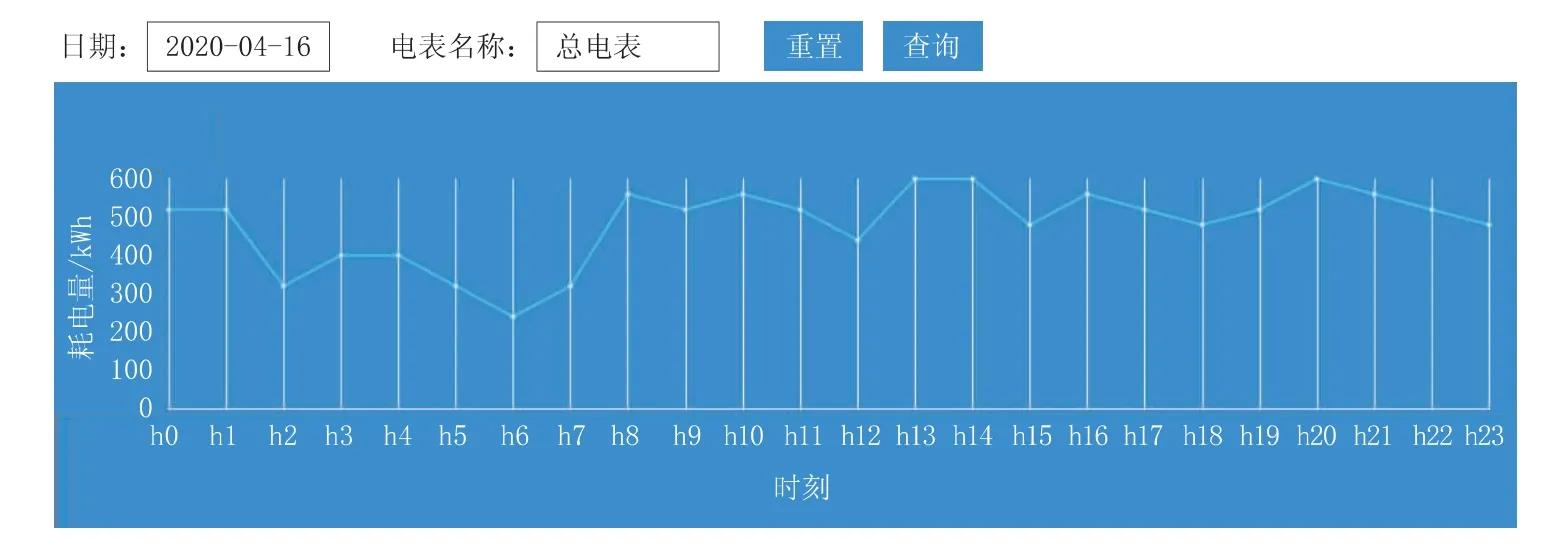

生产现场安装带通讯功能的电表、 风表、 数据通讯设备, 实现能源数据的采集, 并对能源使用情况进行监控、 统计、 分析, 对重点能耗设备进行管理, 对能源使用异常情况进行报警提示。该功能可使管理者对能源使用的趋势有准确的掌握, 能将能源消耗分解到各个生产班组, 使节能工作责任明确, 实现能源工作的信息化管控。 每日各班能源消耗及单耗情况如图8 所示, 电能实时消耗分析如图9 所示。

图8 焊管生产线每日各班能源消耗及单耗统计界面

能源数据分析包括:

(1) 用风量、 用电量监测与统计。 通过在现场安装带通讯功能风表、 电表, 全面采集较大用风点数据及重大设备用电量。 实现能源消耗精确统计到重要岗位、 各个班组, 为车间能源消耗精确考核提供数据支撑。

(2) 能源消耗情况实时监测。 通过大屏界面实时显示每日各班能源消耗及单耗情况, 显示本月累计用电量, 还可对峰、 平、 谷用电量进行分别统计, 为节能降耗、 精益生产提供数据支撑。

(3) 岗位能源累计消耗实时监测。 通过对现场带通讯功能风表、 电表实施数据的采集, 实现重要设备、 各岗位能源累计消耗实时查询。

(4) 精准计量、 节能降耗。 通过能源消耗网络化计量, 实现电能、 风能消耗数据的自动采集, 做到精准控制、 精细管理。 实时计量各岗位及重要设备的能源消耗情况。

(5) 能源报表自动生成。 自动生成各班组每日、 每月的能源消耗报表, 按峰、 平、 谷实时统计, 实现能源的精细化管理和考核。

(6) 各班能源消耗分析。 通过日期时间段可查询统计各班组的累计合同管产量及总能源消耗, 并计算出各班组能源单耗, 方便车间的能源管理及考核。

(7) 规格能耗统计分析。 通过日期时间段可以查询统计一个时期内所生产的各种规格的钢管, 并且显示每个管线生产的合同管累计产量、总能源消耗, 并计算出车间生产该规格钢管的能源单耗, 积累了车间能源消耗情况的大量数据。

图9 焊管生产线每日电能实时消耗分析界面

3.4 生产过程集中监测

通过物联网生产过程集中监测系统能够实现现场工艺质量参数的集中监测显示与报警、 能源使用情况的集中监测、 产量完成情况和合同完成情况等生产指标数据的统计与分析。 具体如下:

(1) 钢管产量统计分析。 实时显示月度生产任务完成情况, 准确统计各班组实际生产完成量,为车间及时准确统计产量提供保障。

(2) 焊缝一次通过率统计分析。 实时显示钢管生产质量情况, 进行钢管焊缝一次通过率实时统计, 为质量统计提供准确数据。

(3) 钢管缺陷的统计分析。 实时进行缺陷统计, 显示每日、 每班的缺陷数量, 质量技术人员通过查询历史数据, 实时掌握近期钢管生产的质量状况, 为车间的质量管理、 质量控制工作提供帮助。

(4) 钢管逆流程报警。 对于逆流程钢管, 在物流监控画面上用红色显示钢管信息, 以起到报警提示作用。

(5) 焊管机组关键工艺数据实时监测。 实时显示焊管机组成型焊接数据 (如2#梁压下及点头量、 后桥摆动位置、 递送边位置、 工作宽度、精铣边机位置及焊接电流电压), 为焊管机组及时调整参数提供依据。

(6) 各班组焊剂使用量的统计分析。 通过焊剂统计界面, 选择日期, 自动生成当日产量, 可通过手动输入规格、 用量、 定额、 单耗数据, 形成历史数据库, 并能够将每月的单耗以柱状图的形式显示在大屏展示界面上。

4 结束语

通过物联网系统的建设及大数据分析与应用, 实现了螺旋埋弧焊管生产线生产过程的可视化, 在生产物料跟踪、 工艺质量管理、 能源管理、 生产数据监测、 设备管理等方面提升了信息化管理水平, 提高了产品工艺质量及生产管理效率, 减少了消耗与浪费, 为实现生产智能化提供了有效支撑。