预应变对高韧性管线钢DWTT异常断口的影响

2021-04-07宗秋丽郑青昊闵祥玲编译

孙 宏, 宗秋丽, 郑青昊, 闵祥玲, 王 瑾 编译

(1. 渤海石油装备华油钢管公司, 河北 青县062658;2. 渤海石油装备研究院, 河北 青县062658;3. 中国石油技术开发有限公司, 北京100028)

落锤撕裂试验 (DWTT) 被广泛用于评估管线钢抗脆性断裂性能。 然而, 近年来高韧性管线钢在DWTT 期间经常发生异常断裂。 异常断裂也称为逆向断裂, 定义为DWTT 试样的缺口尖端处为韧性启裂, 但在锤击侧出现解理断裂。 为了阐明异常断裂发生的机理并防止管道长程脆性断裂扩展, 已经进行了许多关于异常断裂的研究, 并掌握了异常断裂发生机制。

本研究在准静态载荷条件下分析了DWTT试样在锤击侧的压缩预应变。 从准静态加载和卸载的DWTT 试样中制取夏比冲击试样, 研究预应变对韧性的影响。 此外, 还进行了人字形缺口DWTT (CN-DWTT)、 预制 裂纹DWTT (SPCDWTT) 及非全尺寸气体爆破试验, 以比较韧脆转变温度。 在这些试验的基础上, 讨论了缺口形状对韧脆转变温度的影响以及DWTT 与钢管试验之间的相关性。 另外, 还考虑了预应变与异常断口形貌(AFA) 之间的关系。

1 试验材料和过程

1.1 试验材料

图1 钢管母材夏比冲击试验结果

本研究所使用的材料为热机械控制工艺(TMCP) 制造的API 5L X65 钢级UOE 管线钢管, 试验材料的力学性能见表1。 钢管的外径为609.6 mm, 壁厚为19.1 mm, 长度为9 000 mm。表1 还列出了管体的拉伸性能和夏比冲击吸收能量, 拉伸试样为直径8.9 mm 横向圆棒试样。 图1为钢管母材夏比冲击试验结果, 在0 ℃下钢管的夏比冲击上平台能量为382 J。

表1 试验材料的力学性能

1.2 落锤撕裂试验

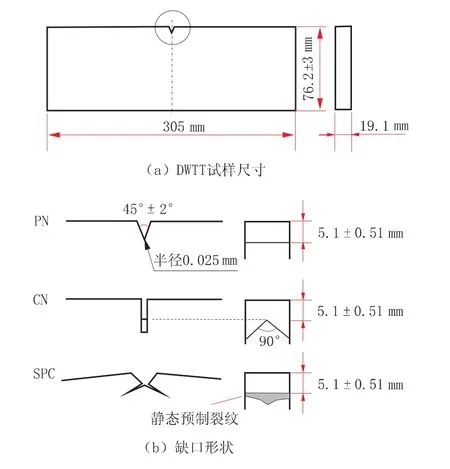

图2 DWTT 试样示意图

为了研究缺口形状对DWTT 韧脆转变曲线、剪切面积和异常断口形貌的影响, 制备了三种DWTT 试样, 所有试样均在钢管横向取样后压平, 图2 为DWTT 试样示意图。 压制缺口DWTT(PN-DWTT) 试样符合API SPEC 5L 和DNV 标准要求, CN-DWTT 试样符合API SPEC 5L 标准要求, SPC-DWTT 试样采用PN-DWTT 试样通过静态三点弯曲试验制备。 所有DWTT 试样的初始缺口深度均相同。 观察断裂表面以评估剪切面积和异常断口形貌。

1.3 静态三点弯曲试验

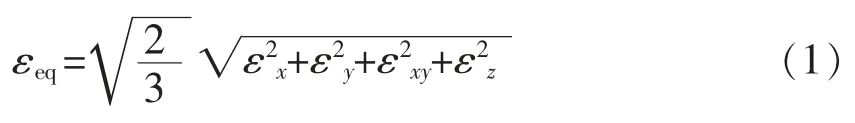

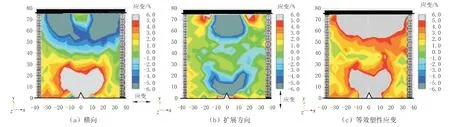

图3 所示为静态预制裂纹和测量预应变度的方法, 图3 (a) 为静态预制裂纹过程, 图3 (b)为载荷-位移曲线, 由图3 (b) 可见, 施加载荷直到最大载荷下降约1.25%。 试样表面被电解蚀刻出直径5 mm 的圆形网格, 以测量塑性应变(见图3 (c))。 图4 显示了静态三点弯曲试验后的应变分布, 其中图4 (a) 为沿横向方向的塑性应变, 图4 (b) 为沿扩展方向的塑性应变,图4 (c) 为等效塑性应变。

等效塑性应变由应变分量通过公式 (1) 计算得出, 即

式中: εx——横向应变;

εy——扩展方向应变;

εz——厚度方向应变, 可依据体积恒定条件通过公式(2) 计算得出。

夏比冲击试验和拉伸试验在室温下进行, 从准静态加载和卸载的DWTT 试样中获取夏比冲击试样和圆棒拉伸试样, 以分析预应变对韧性的影响。 这些预应变试样取自多个位置, 夏比冲击试样的预应变度为-4.5%~4.6%, 拉伸试样的预应变度为-6%~12.0%。

图3 预应变材料的制备方法

图4 静态三点弯曲试验后的应变分布

1.4 非全尺寸气体爆破试验

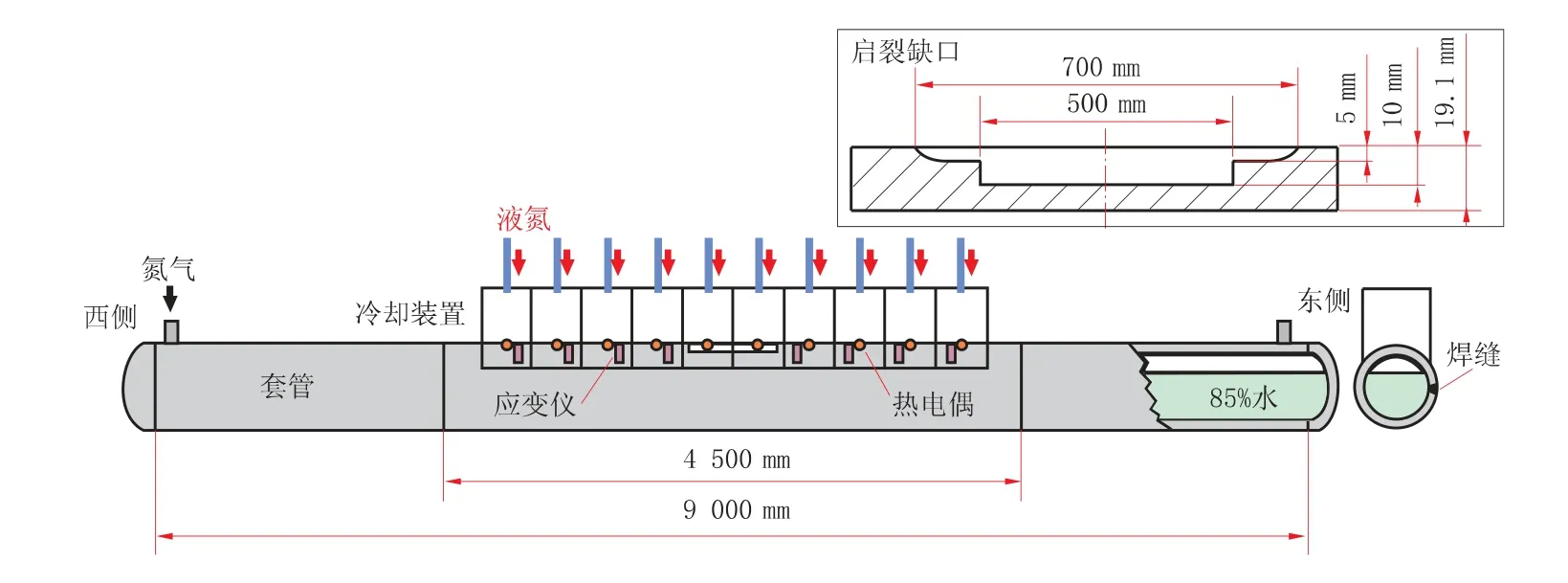

为了研究钢管材料的断裂行为并评估裂纹扩展过程中的局部应变, 在低温下进行了非全尺寸气体爆破试验。 非全尺寸气体爆裂试验装置及表面缺口结构如图5 所示。 在该试验中, 因为在钢管的上部加工了一个表面缺口作为启裂点, 所以通过使用液氮来冷却管体上部。 本试验采用阶梯式缺口, 缺口长度500 mm、 深度10 mm。 使用根据轴向部分贯通钢管壁厚裂纹公式计算出的夏比冲击吸收能量确定缺口部分的深度, 使发生断裂时对应的压力等于ReL。

气体爆破试验前, 在试验钢管上安装了冷却装置, 加压介质为氮气。 在该试验中, 由于分别控制西侧和东侧的冷却温度, 因此在一次爆破试验中可以获得两种不同试验温度下的断裂行为。在钻孔后钢管表面下方5 mm 处测量钢管管壁的温度, 达到目标温度后, 将温度保持20 min 以上, 然后对试验钢管加压直至破裂。

图5 非全尺寸气体爆破试验装置示意图

2 试验结果与讨论

2.1 DWTT 与非全尺寸气体爆破试验的脆性到延性行为对比

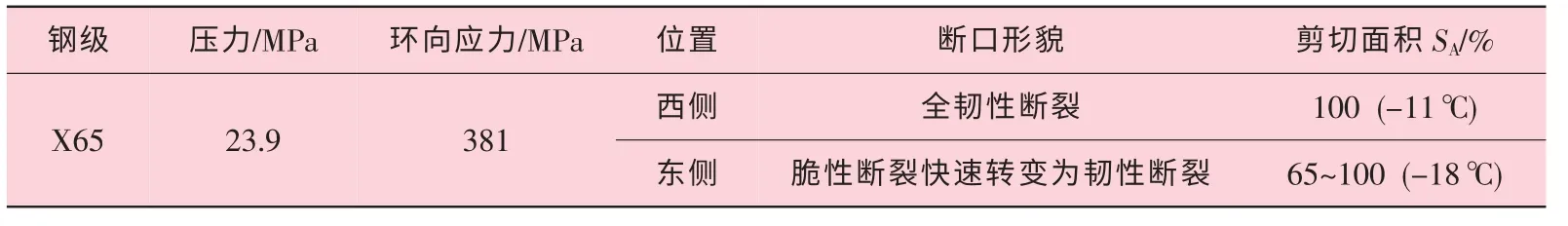

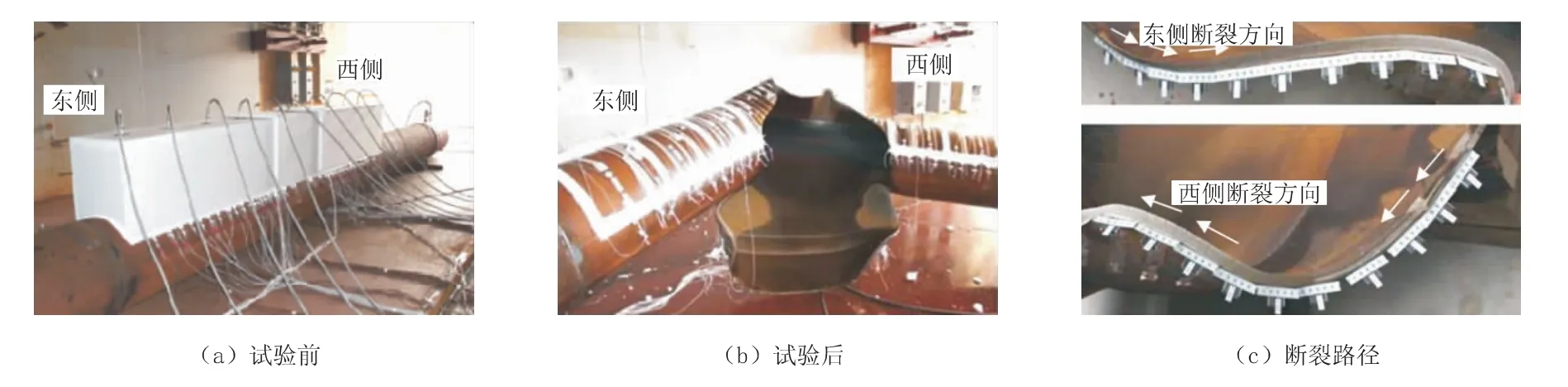

表2 为非全尺寸气体爆破试验结果。 图6 所示为试验前试验管的设置以及试验后的断裂形貌。 爆破压力为23.9 MPa, 相当于84%ReL, 爆破压力略高于目标压力。 在该试验中, 脆性裂纹和韧性裂纹都出现在初始台阶缺口的连接处, 具体取决于管壁温度。 在温度控制在-11~-21 ℃的西侧, 以韧性断裂方式启裂并以完全韧性的方式扩展到管体。 另一方面, 在温度控制在-17~-38 ℃的东侧, 单个脆性断裂从初始台阶缺口的较厚连接处启动, 并扩展到管体。 然后, 单个脆性断裂迅速终止, 最后转变为剪切韧性断裂。 西侧最大断裂速度为290 m/s, 东侧最大断裂速度为390 m/s。 扩展裂纹距启裂处40 mm,在到达扩展裂纹之前西侧最大压缩应变约为1.3%。 这比使用高速摄像机在PN-DWTT 中观察到的值要低。

表2 非全尺寸气体爆破试验结果

图6 非全尺寸气体爆破试验结果

DWTT 结果如图7 所示。 采用DNV 的剪切面积评定方法评定85%剪切面积转变温度(SATT), 该方法包括由于异常断口形貌 (AFA)行为而从缺口产生的韧性断裂, PN-DWTT、 CNDWTT 和SPC-DWTT 的转变温度分别为-30 ℃、-25 ℃和-13 ℃。 CN-DWTT 和SPC-DWTT 由于总能量中的启裂能量更低, 韧脆转变曲线相比PNDWTT 向更高温度上移。 但是, 无论哪种缺口类型, 转变区都出现了异常断裂。 钢管爆破试验的剪切面积与缺口DWTT 剪切面积如图7 所示。钢管爆破试验的剪切面积评定范围与DWTT 剪切面积评定范围相同, 钢管爆破试验的剪切面积位于SPC-DWTT 试样的韧脆转变曲线附近。

图7 DWTT 试样与钢管爆破试验的剪切面积对比

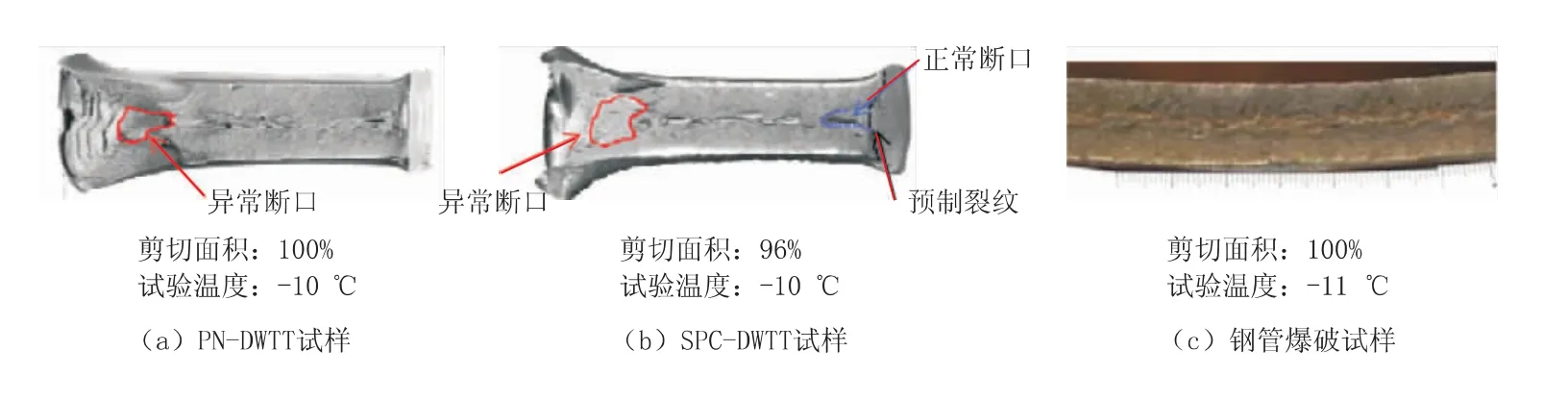

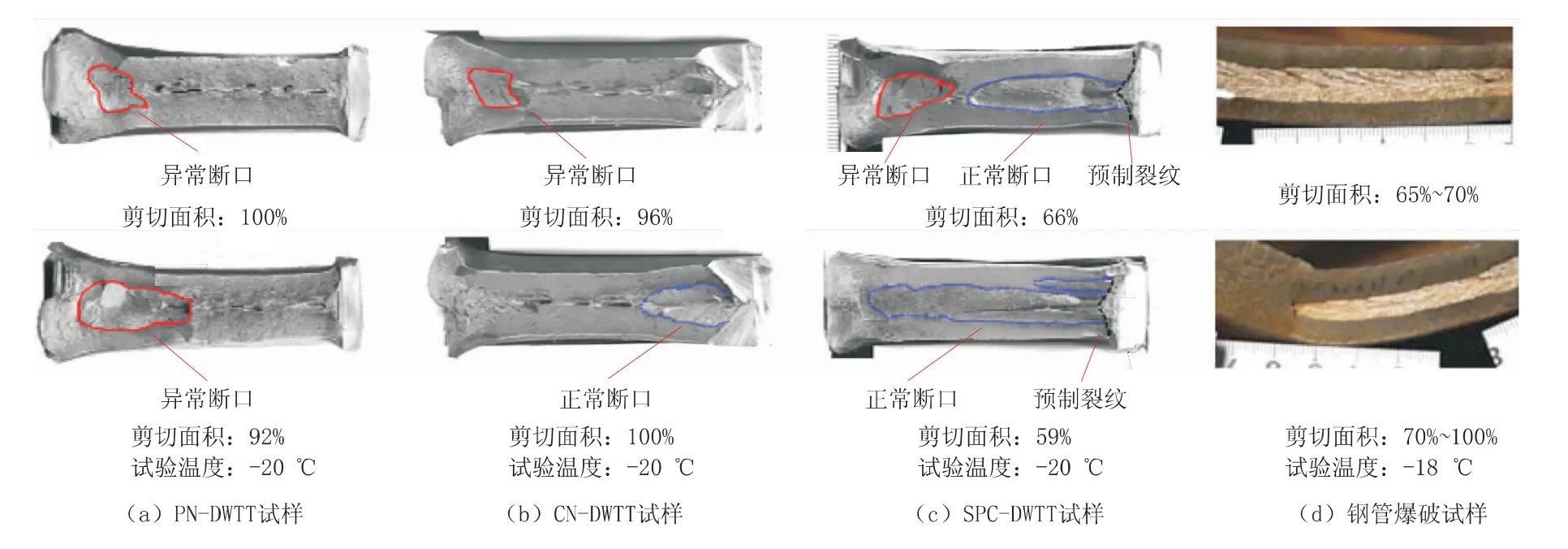

图8 和图9 分别比较了PN-DWTT 试样、CN-DWTT 试样、 SPC-DWTT 试样和爆破试验钢管在-10 ℃和-20 ℃时的断口形貌。 图9 中,在-20 ℃可以观察到清晰的爆破试验钢管剪切唇, 这与正常断口形貌类似, 这意味着SPCDWTT 试样中脆性裂纹始于缺口根部。 另一方面, PN-DWTT 试样在-10 ℃和-20 ℃都出现了异常断口形貌。 由于在缺口根部具有较高的断裂抗力, 所以在锤击侧发生了预应变。

图8 -10 ℃时试样断口形貌对比

图9 -20 ℃时试样断口形貌对比

2.2 预应变对DWTT 中异常断裂的影响

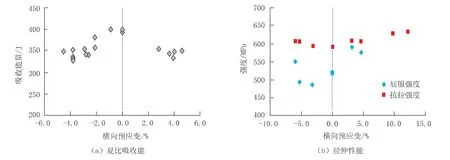

图10 给出了非应变材料和预应变材料的夏比冲击试验和拉伸试验的结果, 所有试验均在室温下进行。 如图10 (a) 所示, 无论压缩还是拉伸预应变, 大于2%的预应变都会使夏比上平台能量降低7%~10%。 另一方面, 拉伸预应变使材料的屈服强度提高, 在5%以内的压缩预应变则会使材料的屈服强度略有降低, 见图10 (b)。 压缩预应变造成的屈服强度降低会导致裂纹产生前的大变形和局部脆化。 需要进一步研究诸如从预应变材料获得的夏比试验的韧脆转变曲线, 以将异常断裂的发生与预应变导致的脆化行为联系起来。

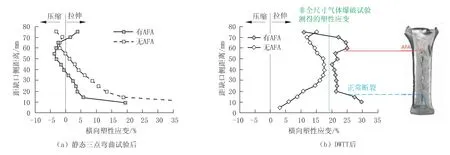

图11 比较了在-10 ℃下SPC-DWTT 试样裂纹前沿附近的横向塑性应变。 静态弯曲试验后约4.0%的压缩预应变的DWTT 试样出现异常断口形貌, 而约2.0%的压缩预应变的DWTT 试样没有出现异常断口形貌。 图11 (b) 为SPC-DWTT后的塑性应变及非全尺寸气体爆破试验中使用划线网格测得的塑性应变。 无异常断口形貌的SPC-DWTT 试样中的塑性应变低于非全尺寸气体爆破试验中测得的塑性应变。 另一方面, 对于有异常断口形貌的SPC-DWTT 试样, 锤击侧和缺口根部侧出现脆性断裂的塑性应变均大于完全韧性断裂区的塑性应变。 因此, 由于锤击侧的应变范围比较大, 所以异常断裂容易发生。

图10 非应变材料和预应变材料的试验结果

图11 SPC-DWTT 裂纹前沿附近的塑性应变

3 结 论

(1) 与PN-DWTT 相 比, CN-DWTT 和SPC-DWTT 中的韧脆转变温度升高。 但是, 无论转变区的缺口类型如何, 都会出现异常断裂。

(2) 钢管爆破试验的断口形貌与SPC-DWTT试样相似, 由于启裂能量降低, 易于脆性断裂启裂, 而在锤击侧附近发生了异常断裂。

(3) 超过2%的压缩和拉伸预应变使夏比上平台能量降低了7%~10%。 需要进一步的研究,例如从预应变材料获得夏比冲击试验的韧脆转变曲线, 从而将异常断裂的发生与预应变导致的脆化行为联系起来。

(4) 由于预应变效应和在裂纹萌生之前因弯曲而产生挠曲, 因此在85%剪切面积转变温度以上出现了异常断口形貌。

译自: TOSHIHIKO A,TAISHI F,YASUHIRO S,et al.Evaluation of pre-strain effect on abnormal fracture occurrence in drop-weight tear test for linepipe steel with high Charpy energy[J] .Procedia Structural Integrity, 2016 (2): 422-429.