CLLLC谐振变换器的散热器优化设计

2021-04-02周子涵李先允王书征

周子涵, 李先允,王书征,殷 帆,卢 乙

(南京工程学院,江苏南京211167)

CLLLC 谐振变换器作为直流充电桩中的重要部分,是影响直流充电桩可靠性的关键因素之一[1]。MOSFET 作为CLLLC 谐振变换器的核心器件,在运行过程中由于自身的导通损耗等因素,产生的热量将使其结温升高。文献[2-3]指出,在使电力电子设备失效的众多因素中,大约有55%的情况是由结温过高造成的;且功率器件自身对温度比较敏感,温度的变化将影响功率器件的开关性能,进而改变整个系统的工作性能[4-7]。若不能及时消除这些热量,长期积累将造成器件的损伤,进而威胁到整个系统的可靠性,所以功率器件的散热设计已变得越来越重要。

近年来,国内外已经对热设计进行过相关的研究。文献[8]分析了肋片式散热器在强迫风冷和自然冷却下的特性;文献[9-10]在考虑了散热器热阻和压降的情况下,优化了散热器的几何尺寸;文献[11]提出在满足特定热阻的条件下,散热器的优化设计还需要综合考虑散热器的体积和质量因素。

本文以5 kW 的CLLLC 谐振变换器原边为研究对象,分析了散热器表面温度和散热器几何尺寸之间的关系,对散热器肋片数、肋片厚度、肋片高度、风扇的风量等参数进行了优化设计,并运用FloTherm 仿真软件与计算结果进行对比验证。

1 散热器表面温度分析

1.1 散热系统热阻模型

图1 为5 kW 的CLLLC 谐振变换器拓扑结构图。以原边为例,可算得S1、S2、S3、S4每个单管的损耗均为35.945 W,MOSFET 选用Infineon 公司的IPW60R280P6,其耐受的最高温度为150 ℃。

图1 CLLLC谐振变换器拓扑结构

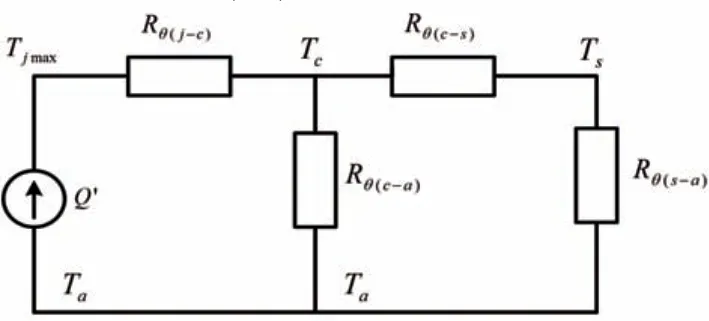

图2 热阻等效电路

图2 所示为热阻等效电路[9]。图中:Rθ(j-c)为MOSFET 结到壳的热阻;Rθ(c-s)为MOSFET 壳-散热器的热阻;Rθ(s-a)为散热器-环境的热阻;Rθ(c-a)为MOSFET 管芯经壳体向环境散热的热阻。

Rθ(j-c)取决于封装材料等因素,可查询产品的数据手册获得。Rθ(c-s)取决于所涂导热硅脂等材质的热阻,一般也可查询手册获得。Rθ(s-a)取决于散热器的几何结构及材质等因素。在强迫风冷的散热系统中,装在散热器上的功率开关主要热流方向是从MOSFET 管芯传到器件底部,再由散热器将热量传到周围空间。所以,在和Rθ(c-s)和Rθ(s-a)比较时,Rθ(c-a)的数值相对较大,与Rθ(c-s)和Rθ(s-a)并联时可忽略不计。基于以上热阻模型,可以得到:

式中:Q'为每个功率开关的损耗,W。

由于功率开关的结-壳热阻Rθ(j-c)和壳-散热器热阻Rθ(c-s)均可通过查询手册获得参数值,并且当系统参数与运行条件不变时,功率开关的损耗是一定的,那么要想降低功率开关的结温,进而提升功率开关的可靠性,就有必要在降低散热器表面温度Ts上加以研究。

1.2 散热器表面温度模型

相比于自然冷却的散热性不佳和液冷价格昂贵的问题,选用了性能适中的强迫风冷进行散热,所研究的风冷散热系统的几何结构图如图3 所示。图3(a)中:sw为散热器的宽度,m;y 为散热器的长度,m。图3(b)中:Nlei为肋片的数量;thji为基板的厚度,m;b 为肋片的高度,m;a 为肋片之间的间距,m;thlei为肋片的厚度,m。

图3 风冷散热系统的几何结构图

根据功率开关的尺寸、安装空间等要求,首先可确定散热器的基本数据:长度150 mm,宽度150 mm,基板厚度10 mm,材质为铝-6063。

1.2.1 散热系统风机选择

散热器强迫冷却所需要的风量可以根据热平衡方程求得[9]:

式中:L 为强迫风冷时所需要的风量,m3/s;ρ 为空气的密度,kg/m3;Cp为空气比热,kJ/(kg·℃);Q 为散热器强迫风冷时的总热耗,kW;ΔT 为冷却空气的进出风口温度差,℃。

当外部环境温度为25 ℃时,空气的密度为1.185 kg/m3,空气比热为1.005 kJ/(kg·℃)。估计冷却空气的进出风口温度差为20 ℃。CLLLC 谐振变换器原边的强制风冷总热耗为143.78 W。则由式(2)可算得强迫冷却所需要的风量为0.358 m3/min。考虑到风扇的风量存在泄露,同时也为了提高散热的可靠性,通常所取风扇的最大风量为应需的1.5~2 倍。本文选取的风扇最大风量为应需的1.8 倍,则风扇的风量不小于0.645 m3/min。

结合上述计算,确定了风扇的型号为YY7015M24B,其最大风量可达到0.799 m3/min。

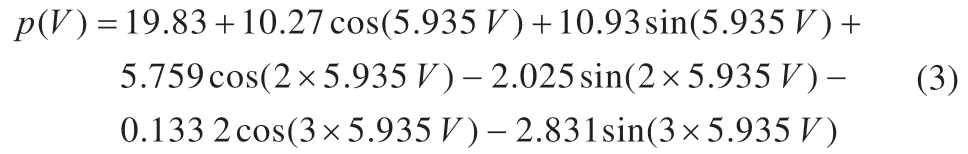

图4 所示为所选风扇的特性曲线,图中实线所示的风扇特性曲线可根据风扇的规格书获得,虚线则是由实线拟合而得的曲线,其表达式为:

因为风阻的影响,应使风机的工作点风量不大于风机的工作风量最大值。接下来将求出风机的实际工作点风量。

图4 风道特性曲线

1.2.2 风机实际工作点的确定

空气在风道内流动时产生的风道阻力为[12]:

式中:R 为散热器冷却风道阻力,Pa;λ 为冷却风道的摩擦阻力系数;ν 为空气平均流动速度,m/s;Rs为风道水力半径,m;y 为散热器的长度,m。

风道的水力半径可以表示为:

式中:a、b 分别为肋片间距和肋片高,m。

肋片间距表示为:

式中:N 为散热器的风道数,肋片数Nlei= N+1;sw为散热器宽度,m;thlei为肋片厚度,m。

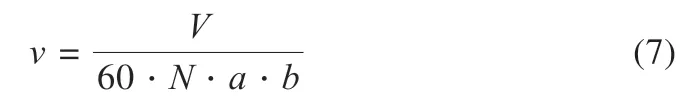

冷却风道内空气的平均流速可以表示为:

式中:V 为散热器实际工作风量,m3/min。

由摩擦系数λ 与相对粗糙度的关系图可以得到风道内摩擦阻力系数λ 的值。相对粗糙度为:

式中:ε 为冷却风道表面的平均粗糙度,m。由于ε 的数值很小,所以由散热器肋片高度等改变引起的摩擦系数λ 的变动在本文中暂且忽略不计,本文中λ 取0.012。

根据式(4)~(7)可知,散热器冷却风道阻力R 是一个与散热器实际风量V 有关的二次函数,可以表示为:

结合图4 和式(3)可知,当P(V )=g(V )时,这两条曲线汇聚于一点,该点为风扇的实际工作点。

1.2.3 散热器表面温度计算

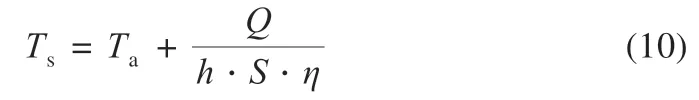

散热器的表面温度为[7]:

式中:Ta为外界环境的温度,文中取25 ℃;h 为风道的对流换热系数,W/(m·℃);S 为散热器总散热面积,m2;η 为散热器效率。

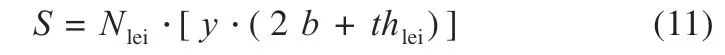

散热器总散热面积:

散热器冷却风道内对流换热系数:

式中:Nu为努塞尔数;kf为空气热导率,25 ℃时空气热导率为0.024 W/(m·℃)。

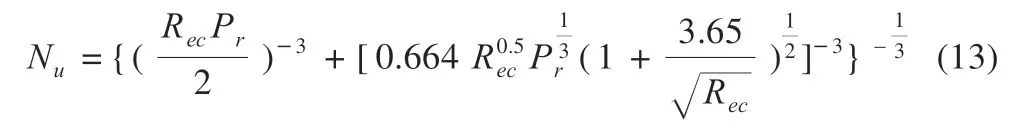

努塞尔数[13]:

式中:Rec为修正雷诺数;Pr为普朗特数,查表得0.7。

修正雷诺数:

散热器效率:

综合式(10)~(14)可以发现,散热器表面温度Ts与肋片数Nlei、肋片高b、肋片厚度thlei、空气平均流速υ、肋片间距a 有关。由于空气平均流速υ、肋片间距a 是以肋片数Nlei、肋片高b、肋片厚度thlei、散热器实际工作风量V 为变量的函数,所以散热器表面温度可以写成如下形式:

即:散热器表面温度Ts是一个关于Nlei、b、thlei和V 的四元函数。

2 散热器优化设计

2.1 散热器表面温度的影响参数

由式(16)可知,对于如图3 所示的散热器,其表面温度与变量Nlei、b、thlei、V 有关。采用控制变量法依次分析上述参数对散热器表面温度的影响,分析结果如下:

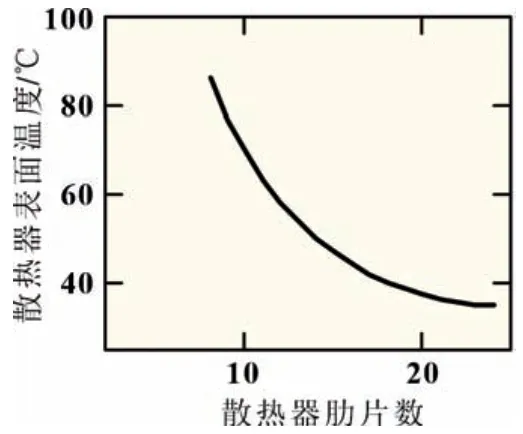

(1)肋片数Nlei

如图5 所示,散热器表面温度将随着散热器肋片数的增多而降低。这是因为散热面积会因为肋片数目的增多逐渐变大,因此温度降低。

(2)肋片高b

如图6 所示,散热器表面的温度随着肋片高度的提升先减小后增大。这是因为随着肋片高度的增加,散热面积逐渐变大。当它达到某一定高度时,继续增加会使散热效率减小,散热量因此变小。

图5 散热器肋片数对其表面温度的影响

图6 散热器肋片高对其表面温度的影响

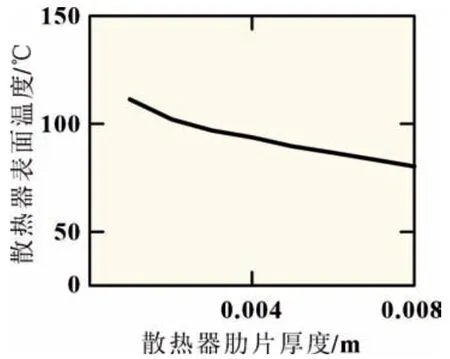

(3)肋片厚度thlei

如图7 所示,散热器表面温度随着散热器肋片厚度的增大而减小。这种情况的出现也是因为增大了散热面积。

图7 散热器肋片厚度对其表面温度的影响

(4)散热器实际工作风量V

如图8 所示,散热器表面温度随着散热器实际工作风量的增大而减小。

图8 散热器实际工作风量对其表面温度的影响

2.2 散热器的优化设计

根据前面的分析可得如下的散热器设计原则:

(1)选择散热器长y、宽sw时,既要考虑其散热要求,又要使其体积尽可能小。所以文中散热器的设计是在固定体积下求其表面温度的最小值。

(2)在散热器宽sw一定时,散热器的肋片数Nlei、肋片间距a 和肋片厚度thlei有着相互约束的关系。

(3)散热器表面温度Ts随肋片高b 的增大有先减小后增大的趋势。故在设计散热器时,若一直提升肋片的高度,将不利于散热性能的提升。因此在一定区间内,存在一个最有利于Ts降低的b 值。

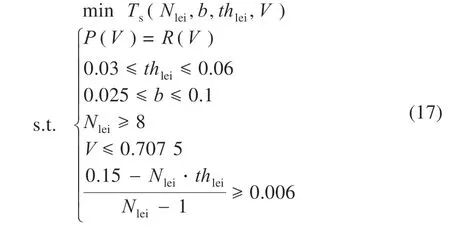

优化过程以降低散热器的表面温度为目的,以散热器加工尺寸、安装空间等为约束条件。根据以上原则,可建立非线性规划表达如下:

利用MathCAD 软件求解上述问题,可以发现在肋片数Nlei=13,肋片厚度thlei=6×10-3m,肋片高度b=0.081 1 m,实际工作风量V=0.707 5 m3/min 时,散热器表面温度存在最小值。

3 对比与仿真

3.1 运用计算的方法进行对比验证

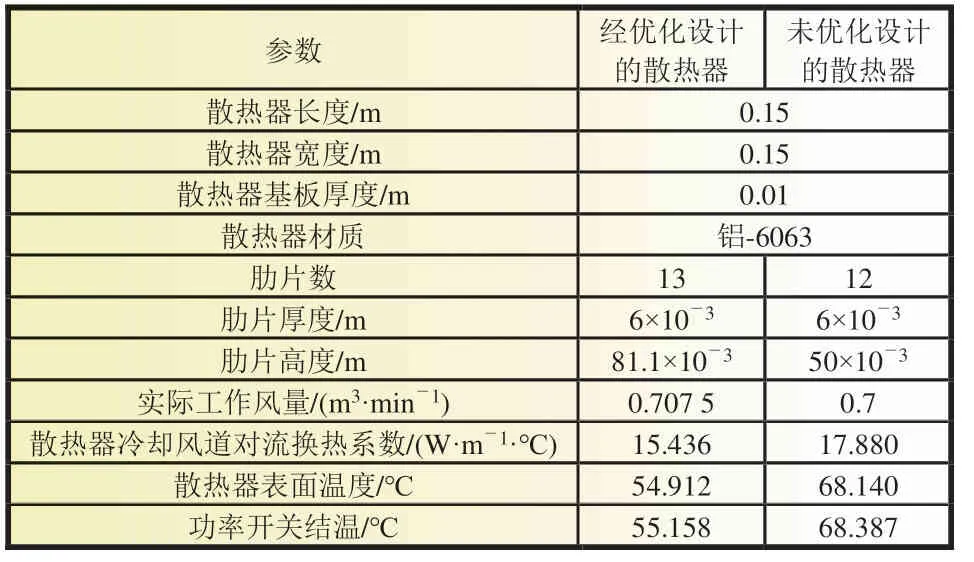

表1 对比了经过散热器优化设计的MOSFET 结温和按照散热器安装尺寸等要求初步确定了散热器几何参数,即未经过散热器优化设计的MOSFET 结温的差异。对比后发现,MOSFET 的结温可以降低约13.23 ℃,因此对散热器的优化设计是合理的。

表1 不同情况下的MOSFET 结温对比

3.2 运用仿真软件进行对比验证

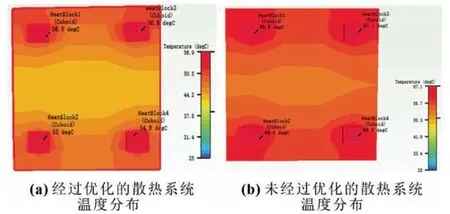

文中用FloTherm 软件建立了散热系统的热仿真模型。因为功率器件的热耗分布比较均匀,所以在FloTherm 中采用均匀体积的热源来等效实际发热。按照上文所设计的参数,在FloTherm 软件中分别完成各模型的搭建,如图9 所示。仿真所用参数如表1 所示,分别检验两种不同情况下的MOSFET 结温。

表1 用计算的方式所得到的MOSFET 结温最高值与图10 用仿真方法得到的结温最高值相比,两种情况的误差均小于10%,证明本文所设计的散热系统是可行的。且如图10 所示,经过优化设计的MOSFET 最高结温为56.9 ℃,而未经过优化设计的MOSFET 最高结温却达67.1 ℃。由此可知,本文对散热器的优化设计是合理的。

图9 散热系统模型

图10 优化前后散热系统温度分布对比

4 结论

本文讨论了CLLLC 谐振变换器原边的散热器设计。通过研究,首先发现了散热器表面温度与功率开关结温之间的关系;然后找到了影响散热器表面温度的四个几何参数,探讨这四个几何参数与散热器表面温度之间的关系;最后以散热器表面温度最小化为优化目标,以散热器加工尺寸、安装空间等为约束条件,对散热器进行了优化设计,进而降低了MOSFET 的结温。计算与仿真结果证明了本文对于强迫风冷散热系统研究过程的有效性和优化设计的正确性,文中所提方法可以为实际工程中散热器的选择提供参考。