基于二维模型的单体锂离子电池热仿真与实验

2021-04-02李彩红虞跨海王焕芳

李彩红, 虞跨海, 王 鹏, 王焕芳, 王 飞

(1.黄河科技学院,河南济源459000;2.河南科技大学土木工程学院,河南 洛阳471023)

锂离子电池具有单体电压高、比能量大、比功率高、循环寿命长等突出优势,已广泛地应用于电子产品、储能系统及电动汽车等领域。但是锂电池由于在充放电过程中的电化学反应,存在极大的热安全隐患,温度升高可能引发锂电池热失控乃至爆炸事故。基于电热模型和传热机制的研究,探索锂离子电池生热传热机制,是保证锂离子电池安全可靠运行的关键。

电池热模型大致分为电化学-热耦合模型、电-热耦合模型和热滥用模型[1]。Bernardi 等[2-5]开展了从电池生热模型的建立到电池三维散热模型的研究及内部电化学特性分析。Verbrugge 等[6-9]分别针对锂聚合物电池中材料、电流和电位分布及伴随的荷电状态等建立了二维电化学模型。锂离子电池生热和传热受其电化学反应过程、电芯层叠结构、液固界面耦合等影响,尚未建立完善的电热生热模型,目前研究多集中于电池均匀生热率模型、模块电池的冷却方式等方面,基于电池内部非均匀生热、传热机制及温度特性预测方面仍有待进一步研究。

本文以180 Ah 大容量磷酸铁锂电池为研究对象,基于锂电池内部二维电流密度的分布,结合构成材料的热物性参数,建立了锂离子电池单体热行为仿真模型,实现了锂电池基于二维电流密度分布的三维热模型的流热数值仿真研究,测试实验表明本文建立的计算模型能够较准确地预测锂离子电池的实际放电热行为。

1 单体电池电模型分析

以大容量方形磷酸铁锂电池开展研究,电芯实际结构是由若干层叠单元重复构成,如图1(a)所示,每个单元由正极料层、正极片(金属铝)、隔膜、负极片(金属铜)和负极料层构成。研究任一层叠单元的放电过程,假定外部电流进入负极耳到达负极片,然后流经隔膜到达正极片,最终汇集正极耳流出[10-11],如图1(b)所示。因极片的层叠方向(X、Y 平面)尺寸远大于厚度方向(Z 方向),认为极片上电流沿着X、Y 二维平面分布,因隔膜的厚度相对于其平面尺寸很小,可认为电流垂直穿越隔膜。

图1 电芯结构及电流分布图

1.1 电流和电流密度

磷酸铁锂为正极、碳为负极的锂电池处于工作状态时,能够实现化学能与电能之间的相互转换。以锂电池放电过程为研究对象,因电极材料的不同,位于同一电解液中的正负极存在不同的电势,形成一定的电势差。负极因电势低发生氧化反应,正极因电势高发生还原反应,电解液内锂离子的反复嵌入与脱嵌传递电荷,同时电子在外电路中从负极流向正极实现电荷的补偿,当锂电池的固-液界面不断发生氧化还原反应时则产生了电流[12]。充电过程与放电过程的运动方向恰好相反。极片上电流的密集程度由电流密度表示,与截面面积有关,表明极片上任一点的电流特性。则任一截面的电流强度和电流密度关系为:

式中:I 为电流强度,A;J 为电流密度,A/m2;n0为任一截面的法线方向。

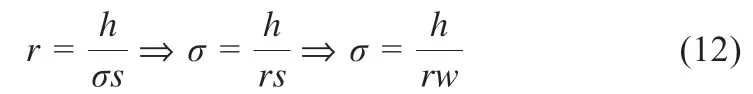

基于锂电池电芯的二维平面假设,其任一层叠单元均可作为薄导体片,其电流密度可用线元dw 代替面积元ds,则线元电流密度为:

在极片上任取微元,则微元体电阻为:

式中:σ 为材料的电导率,S/m,与材料的电阻率互为倒数;dl为微元体的长度,mm;dw 为微元面的宽度,mm。

基于锂电池正负极材料与电解液之间的化学反应,实现了化学能与电能的转换,从而形成电场。外界电流进入极片,因极片电阻的存在产生了不同的电位,则电场强度与电位的关系如图2 所示。

图2 电场强度与电位图

假设dl很小,φB= φA- dφ,则有:

即:

式中:φA、φB分别为A 和B 参考点电位;uAB为两点的电位差;E 为电场强度,负号为电场强度的方向由高电位指向低电位;n 为垂直于等位面的法线方向。

依据极片二维平面的假设及欧姆定律可知:

由方程(7)和(8)可知,正负极片上的电位方程为:

1.2 单体电池电位分布

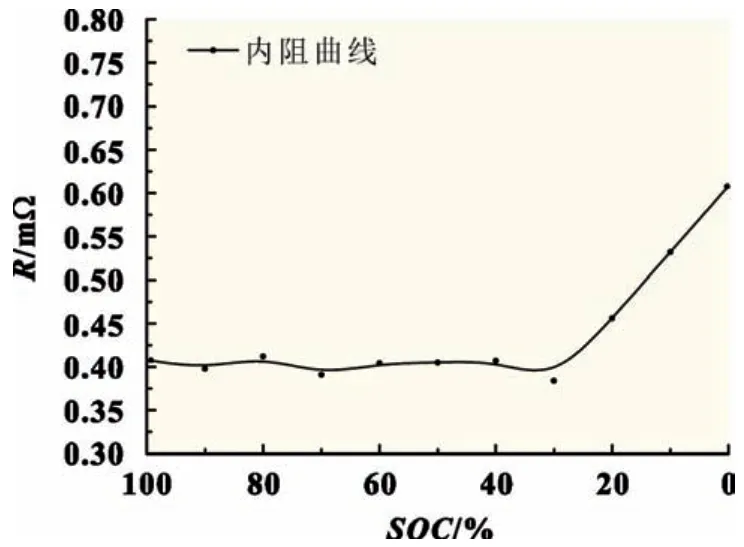

1.2.1 电池内阻变化

锂电池在工作状态下实现了能量间的转换,同时锂离子与电子分别在电解液与外电路中进行往复移动,实现锂电池的充放电过程。电池的内阻作为衡量内部电子和锂离子传送难易程度的标志,直接影响电池的工作电压、输出能量和功率,是电池寿命和性能发挥的制约因素之一。在充放电过程中,内阻产生的欧姆热作为锂电池实际生热的主要构成部分是不可逆的,且随着荷电状态(SOC)与环境温度的变化会产生热效应积累现象,加剧了电池自身温度的升高,引发锂电池的热失控,存在安全隐患。利用相关的测量,得到电流直流内阻随荷电状态的变化,如图3 所示,锂电池放电初期和中期内阻变化不大,趋于平缓状态,随着荷电状态的减小,锂电池的内阻急剧增大。

图3 内阻与荷电状态变化曲线

电芯结构由若干层叠单元重复组成,假定每个层叠单元包含一个正极片和一个负极片,电流按照串联方式流动,进而得到正负极片的内阻。

1.2.2 极片的电位方程

因外部电流分布及极片电阻的作用,在极片上形成了不同的电位分布,则有:

式中:φ0、φ1、φ2、φ3分别为负极片参考点电位、负极片底边电位、正极耳与正极片连接处电位、正极片底边电位,V;i 为外部电流,A;rp和rn分别为正负极片内阻,Ω。

依据正负极片内阻及其几何尺寸(由截面宽度w 代替其截面面积s),得到正负极片电导率σp和σn:

正负极片几何尺寸结构如图4 所示,依据电位方程得到其电导率的数值,设置其边界条件:假定负极耳与极片接触部位作为参考点电位,即y = h,en≤x ≤en+ wt时,φ = φ0=0;负极片底部电位,即y = 0, 0 ≤x ≤w 时,φ = φ1;正极耳与正极片接触部位电位,即y = h,ep≤x ≤ep+ wt时,φ = φ3=3.2;正极片底部电位,即y = 0, 0 ≤x ≤w 时,φ = φ4,进而得到正负极片的电位分布图。

图4 极片的几何尺寸

1.3 极片的电流密度分布

1.3.1 极片微面元内阻

依据锂电池的内阻,得到正负极片的内阻。利用有限元方法,认为极片由若干微面元构成,各微面元之间以并联方式结合,任取极片上一个微面元,则微面元的内阻为:

式中:Δr 为微面元的内阻,Ω;ΔS 为微面元的面积,mm2;S 为极片的总面积,mm2;r 为极片的总内阻,Ω。

1.3.2 极片微面元电流密度

因极片电位分布不均匀性,其上形成不同的压降,进而形成不同的电流分布,即极片上电流密度分布不均匀。由正负极片电位分布图得到各微面元的电位值分别为φp(i,j)和φn(i,j),认为每个微面元形成一个单独的等效电路,利用戴维南等效电路,则极片上每个微面元的电流i(i,j)为:

式中:i(i,j)为微元的电流,A;e(i,j)为微元外部电势,V;φp(i,j)和φn(i,j)分别为正负极片上同一位置微面元的电位,V;Δr 为微元的内阻,Ω;(i,j)为微元的平面坐标。

依据电池极片的平面可划分为i行和j 列,即为i×j 个微面元,为了计算方便,假定每个微面元均相等,且电池平面的各面微元以并联方式连接,则每个微面元的等效内阻Δr 为:

因极片由若干微面元构成,则每个微面元由四个节点组成,每个节点最多与四个节点相邻,且每个节点都应该满足基尔霍夫电流定律[13]:

对于极片边界上的节点,应按照实际情况对基尔霍夫电流定律进行修订。

2 单体电池热模型分析

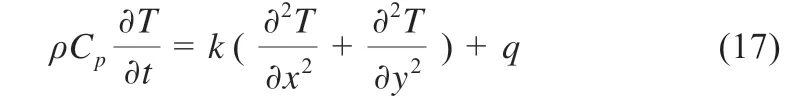

2.1 电池二维热模型

假定构成电池的各组成材料均匀,密度一致,其热物性参数不受其他因素的影响。在直角坐标下,二维平面电池内部热平衡方程为:

式中:ρ 为材料的密度,kg/m3;Cp为材料的比热容,J/(kg·K);T为温度,K;k 为导热系数,W/(m·K);q 为热源的生热率,W/m3,即电池产生的欧姆热,忽略化学反应引起熵变产生的热量,则电池的主要热源来自于内阻生热,即:

式中:I 为电池电流,A;U0为开路电压,V;U 为工作电压,V;V为电池体积,m3;R 为电池内阻,Ω。

基于极片上存在不同的压降和内阻,故形成不同的电流分布。为了更精确地分析极片上电流的分布,认为极片上每个微元面均作为微热源工作,则有:

微元面的电流为:

式中:i(i,j)为第(i, j)微元面的电流,A;Δs 为该微元面的面积,m2。

微元面的生热率为:

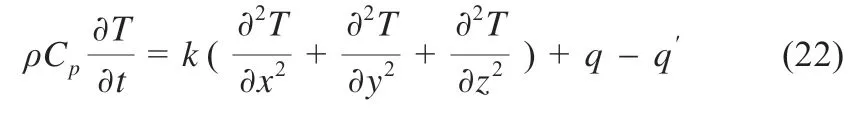

2.2 三维热模型

基于二维平面材料参数的假定,在直角坐标下,三维锂电池内部热平衡方程为:

式中:q´为与外界的热量损失,包括对流散热和辐射散热。

由极片的二维电模型得到其平面上电位分布、电流密度分布;极片的二维热模型得到其平面生热率分布;二维热模型的生热率作为三维热模型的热源项输入,得到锂电池三维热模型整体温度分布。三维热模型厚度方向利用有限元方法,划分若干微元体,则有:

式中:q3D为三维模型的热源项;n 为三维模型的厚度,mm。

锂离子电池通过组成材料之间的化学反应实现了能量之间的相互转换,同时伴随着热效应的产生。故电池各组成材料的性能参数直接关系电池的存储性能及循环性能,尤其是锂电池充放电过程的生热和传热过程。精确可靠的材料热物性参数是研究锂电池充放电热行为仿真的基础,对锂电池的内部热效应积累及外界传热至关重要。

基于电芯的实际层叠结构且由不同的材料构成,其热物性参数(如密度ρˉ、比热容Cp)利用各组成材料的加权平均估算。其导热系数需采取各向异性,即沿着层叠方向(xy 方向)与垂直层叠方向(z 方向)采取不同的导热系数。故电芯的导热系数采取串并联方式[14],进而得到锂电池各组成材料的热物性参数[15-16]。

单体锂电池的充放电热行为的工况分为绝热环境和自然冷却环境,若处于绝热工况下,不考虑对流及辐射的影响,其产生的热量全部用于自身的温升;若处于自然冷却工况下,需要考虑与外界环境的对外散热。

单体电池的初始条件:

式中:T0为环境温度,K。

自然环境下考虑与外界环境的热损失:

式中:Qc、Qr分别为对流散热和辐射散热,W/m2;h 为对流换热系数,W/(m2·K);T1为电池表面温度,K;σ 为辐射换热系数,σ=5.67×10-8W/(m2·K4)。

3 单体电池的仿真与实验结果分析

3.1 单体电池二维电模型仿真结果

基于锂电池极片的几何尺寸、内阻及电导率参数,考虑其边界条件,得到极片(不考虑正负极耳)的电位分布如图5所示。正极片的最高电位位于底部位置,最高电位数值为3.244 V,向极耳与极片连接位置逐步减小,最低电位为3.2 V;负极片的最高电位位于负极耳与极片连接位置,最高电位数值为0 V,向负极片底部位置逐步减小。

图5 电位分布

由正负极片的电位分布及相关计算公式得到正负极片电流密度的分布(不考虑正负极耳),如图6 所示,正负极片平面上电流密度变化较均匀,接近极耳位置电流密度梯度分布较大,尤其是接近极片与极耳交接处,是因为电流流经截面的突变所引起的。

3.2 单体电池三维热模型仿真结果

基于二维电池生热率和三维几何结构,开展了自然环境下1 C 的放电热行为瞬态流热数值仿真,环境温度为26 ℃,考虑锂电池与外界的热损失,结果如图7 所示。自然环境下,最高温度为34.78 ℃,位于正极耳位置,最低温度为27.57 ℃,位于壳体顶部位置,壳体顶部因无热源且充满空气故温度分布呈现“凹”型,其整体温度分布较均匀,由于电芯采取各向异性导热系数,其厚度方向因导热系数较小,出现热积累现象使其温度偏高。

图6 电流密度分布

图7 1 C放电过程温度分布

3.3 锂电池温升曲线测试

开展单体锂电池1 C 放电热行为的温升曲线实验测试。将已满电的锂电池静置于地面2 h,以获得稳定的初始温度。设置锂电池放电热行为的控制参数条件,得到锂电池放电热行为不同监测点(正极柱、壳体表面)温升曲线,如图8 所示。正极柱监测点的最大温差为0.29 ℃,壳体表面最大温差为1.49 ℃,位于放电结束时刻。因锂电池在实际放电过程中,随着放电结束其内阻急剧增大,致使其温升持续增大,导致壳体表面的温度升高。

图8 不同监测点温升曲线对比

4 结论

(1)基于二维平面电流密度所建立的三维单体锂电池热模型开展了流热数值仿真,能够较准确地描述电池的实际放电热行为。

(2)单体锂电池非均匀生热仿真,能够预测电池内部传热效果,电池外壳材质对传热效果具有一定的影响。