粉末状食品保温箱温度实时控制系统设计

2021-04-01王冬云廉志凯陆景丽

王冬云,廉志凯,陆景丽

秦皇岛职业技术学院(秦皇岛 066100)

根据不同材料,不同的培养箱可以容纳不同的食物。在食品的长途运输中,粉状食品容易受到温度和水分的影响,而控制培养箱的温度可以保证食品的质量和口感。

国外研究食品保温箱温度实时控制系统起步较早,在国家政策的支持下,发达国家已具有较高技术水平的温度控制系统,食品在温度控制后的损耗量控制在3%左右,温度控制系统的硬件制造水平也已经处于世界领先的位置,在温度传感器技术的支持下,温度实时控制系统已经运用到各个类型的食品物流链中。国内针对粉末状食品保温箱温度控制系统研究还比较少,整体的研究还处于初级研究阶段,大部分的温度系统只能实时采集温度信息,无法对食品的温度环境进行控制,且温度运行成本较高,无法在物流运输过程中普及。为保证食品保温箱温度控制系统正常工作,在冷食冷藏工况下,研究食品冷藏保温箱内部温度场的分布情况,采用有限元方法,在外界环境温度46 ℃的高温条件下按照冷食冷藏的工况进行温度场模拟仿真,使用COMSOL Multiphysics构建食品冷藏保温箱热分析模型,通过试验验证模拟结果即验证保温箱温度的分布以及保温性能是否达到设计要求,试验结果说明蓄冷板对提高食品冷藏保温箱保温效果有较大作用[1]。结合RBF神经网络和PID控制方法设计一种智能恒温控制系统,实时在线调整PID控制器参数,给出控制系统结构,解决食品加工恒温控制系统所存在的非线性、滞后性、精度不高差问题,利用RBF神经网络的自适应能力明显提高温度控制精度[2]。双螺杆挤出机由温度采集与控制系统组成,基于模糊神经网络PID控制,根据具体情况对PID参数做出适当调整,提出一种温度控制方法,充分预估双螺杆挤出机温度的情况,大幅提高产品合格率[3]。

但是这些方法没有考虑到粉末状食品的现实应用状况,箱内的温差数值过大,亟需设计一种粉状食品培养箱温度实时控制系统,保证粉末状食品内的水分,控制其内部的水分流失,维持食品存储环境的稳定。

1 保温箱温度实时控制系统硬件设计

1.1 保温箱恒温箱体设计

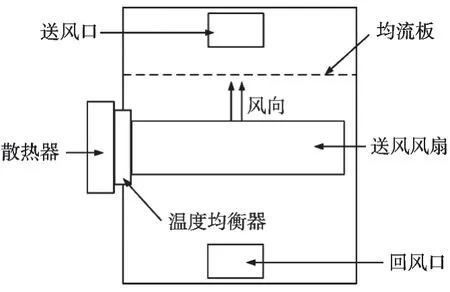

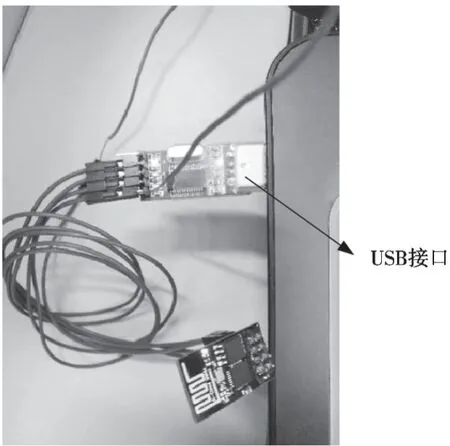

在设计恒温箱体前,设计一个箱体空气处理设备,空气处理设备将进入到保温箱内的空气处理为设定的温度目标,并在动力设备产生的推动力下将处理后的空气输送至保温箱中[4],设计的箱体空气处理设备结构如图1所示。

在如图1所示的设备结构下,选用铂耳帖作为温度调节器,在温度调节器外部设置一个回路,改变回路中电流的方向,变换温度调节器加热或是制冷功能。温度调节器外部连接一个散热器,设定散热器额定功率240 W、内部电阻值2 Ω、额定电压20 V左右。送风风扇选用转速1 000~2 000 r/min、额定电压5 V的散热风扇,转换温度调节器产生的热量至保温箱外部,调节保温箱内空气的温度[5]。空气均流板选用方孔的金属板,每个方孔上安置一个硬塑的扰流片,在箱体空气处理设备上方、下方设置一个60 mm×55 mm大小的送风口及回风口。

在箱体空气处理设备回风口处安置一个栅格均流板,均流板采用不锈钢材质,以8 mm为流片的安置位置,通过M6螺丝固定在空气处理设备支架上[6]。保温箱外部材质选用聚氨酯泡沫保温板作为保温层,不锈钢外壳作为隔热层,选用导热系数为0.005 W/(m·K)的泡沫保温板,采用DASH干涉仪在保温层上安置均匀分布的通光口[7]。保温箱恒温箱体设计完毕后,设计保温箱内部硬件电路。

图1 箱体空气处理设备结构

1.2 保温箱内部硬件电路

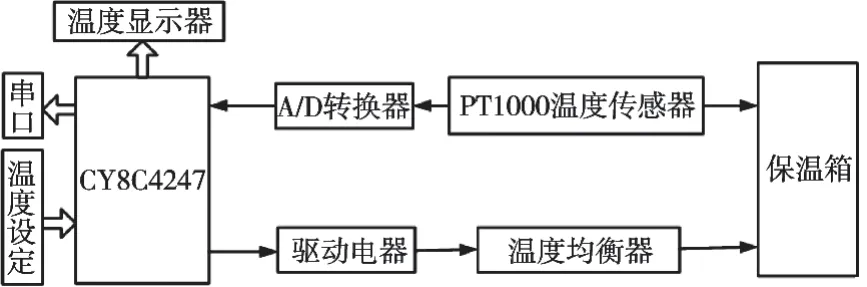

将保温箱内部硬件电路分为3个部分:核心控制电路、食品温度采集电路及温度调节器驱动电路。整体的硬件电路结构如图2所示。

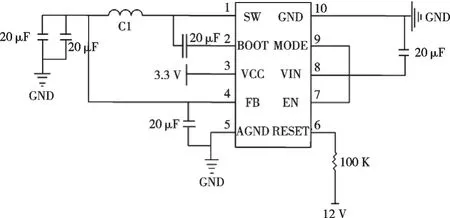

由图2所示的硬件整体结构可知,核心微控制器选用以ARM为核心的CY8C4247微控制器,微控制器的CPU速度为48 MHz,内存及SRAM均为64 kB,额定工作电压为3.3 V,采用单片机的段码液晶显示驱动串口连接的输出线路[8]。电源管理模块采用12 V直流作为硬件电路电源输入,内部安置一个电压转换芯片,根据不同硬件对运行电压的需求,转化不同硬件的工作电压。电压转换芯片串联一个数值为20 μF的电容,保证转压处理后的电压处于稳定。形成的电源管理模块的电路结构如图3所示。在如图3所示的电源电路结构下,将PCB模块表面划分为2个区域,并保留一定缝隙予以敷铜处理。当保温箱内部电路板独立供电时,微控制器从驱动板上获取3.3 V的电压,为防止该部分电压对微控制器产生干扰[9],在电源输入管脚上安置一个磁珠,并在电源输入管脚处添加滤波电容。

图2 硬件整体结构

图3 电源管理电路结构

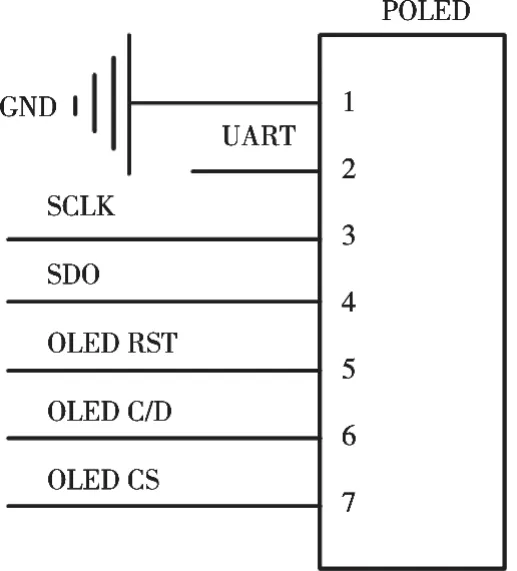

图4 显示屏接口电路

2 保温箱温度实时控制系统软件设计

设置芯片采用低电平复位,将47号管脚经由两个独立管脚连接到GND处,设置芯片的接口1作为程序的烧写口,将引脚P2.1与P3.1配置SWDIO和SWDCLK。保温箱实时控制系统需要实时显示内部的温度,所以选用一个0.9寸的显示屏作为显示模块,利用显示屏内的发光二极管连接芯片内部的寄存器,实现显示屏与保温箱内部温度处理硬件间的串口通信,硬件处理核心板上设置一个UART接口,UART接口连接一个上拉电阻,并采用低电平外部中断的方式,控制显示屏的工作[10],最终形成如图4所示的接口电路。在如图4所示的接口电路结构下,串联一个铂电阻温度传感器和一个模/数转换芯片,实现保温箱内温度的实时播报[11]。基于上述处理,最终完成实时控制系统硬件部分的设计。

2.1 计算粉末状食品保质率

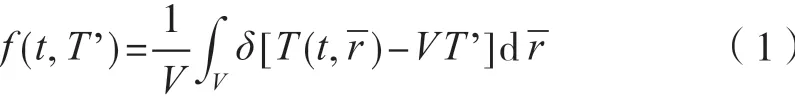

计算粉末状食品保质率时,以保温箱内部温度分布函数定义粉末状食品单位温度体积百分数,数量关系可表示为

式中:T(t,)为保温箱内的温度分布;V为保温箱体积;δ为粉末食品的温度系数;T’为粉末状食品的温度。粉末状食品的温度系数存在如式(2)的数量关系。

在上述数量关系约束下,设定保温箱内的温度变化范围在(T,T+dT)之内,粉末状食品占整个保温箱的体积就可表示为

式中:t为粉末状食品占整个保温箱的百分数。所以此时粉末状食品在保温箱中的品质保证率就可表示为

式中:a(t)为粉末状食品的品质保证率;Tmax为保温箱内的最大温度值;Tmin为保温箱内最小的温度值。根据计算公式的数量关系,得到品质保证率与f(t,T’)之间的数量关系,如图5所示。

图5 品质保证率数量关系

在图5所示的品质保证率中,阴影部分的面积为食品的品质保证率[12],在阴影面积下,粉末状食品的最佳温度数值为T*,最佳温度数值的数量关系就可表示为

式中:φ-1为广义逆函数,g为时间函数。以计算得到的保温箱最佳保存温度为温度控制目标[13],构建一个温度控制算法,完成温度实时控制系统的软件设计。

2.2 构建温度控制算法

在实际控制保温箱内的温度时,很容易出现超调的现象[14],温度高于最佳温度数值时,保温箱内的温度变化符合如式(6)所示的数量关系。

式中:K为保温箱放大系数;T1为温控系统的时间系数;τ为温控系统滞后时间常数。在上述温度变化下,设定保温箱内温度设定值为r(t),采用PID控制算法控制温度的偏差量e(t)就可表示为

式中:y(t)为保温箱实际的温度输出值。保温箱的输出控制量就可表示为

式中:Ke为温度差的放大系数;Kd为实际温度值的放大系数;s为控制输出量。根据计算得到的输出控制量,此时保温箱内温度的传递过程就可表示为

式中:U(s)为保温箱内温度变化函数;E(s)为温度变化引起的热量变化函数。为保证粉末状食品的品质,引入一个热量损失参数,保证温度实时控制时箱内的温度能够及时作出反应[15]。综合上述处理,最终完成粉末状食品保温箱温度实时控制系统的设计。

3 试验

3.1 试验准备

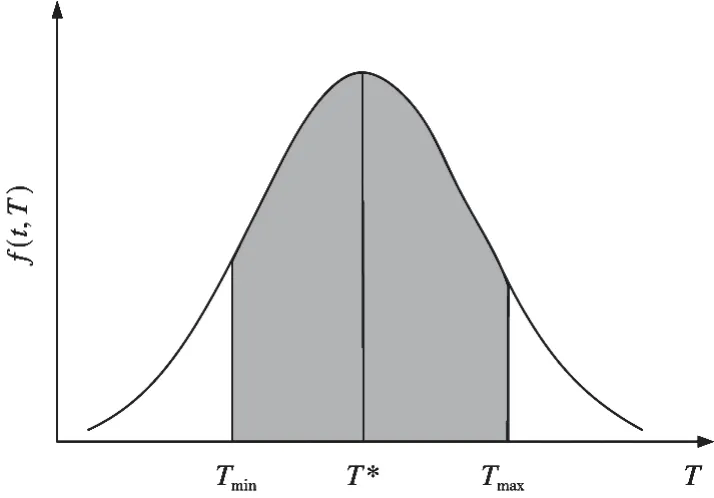

选用空气处理模块气体浴恒温体、温度测控电路搭建一个系统试验环境,温度测控电路采用可调直流稳压电源为电路持续输出12 V的直流稳定电压,选用最新参数的PC机,利用PSoC4芯片烧写板用于系统程序的烧写修改,搭建形成的试验环境如图6所示。

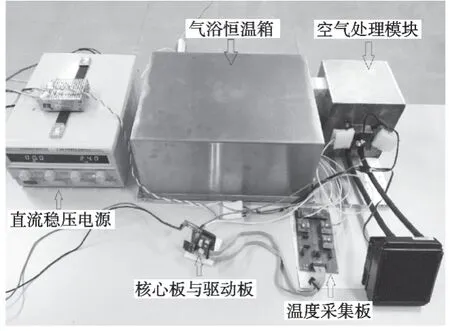

在图6所示的硬件连接方式下,控制试验环境的温度20 ℃、湿度30%,并保持一致。在核心板与驱动板输出端通过USB接口转TTL模块与PC机相连,PC机选用ESP8266 WIFI模块,ESP8266 WIFI模块与PC机的连接方式如图7所示。在图7所示的接口方式下,接口连接成功后,调用PC机中的串口调试程序,调试各部分硬件的工作状态,调试成功后,确定硬件与软件各部分运行正常后,选用2种传统温度实时控制系统即文献[1]方法(传统控制系统1)和文献[2]方法(传统控制系统2),与试验设计的温度实时控制系统进行试验,对比3种控制系统的性能。

图6 试验环境硬件连接方式

图7 接口连接方式

3.2 结果及分析

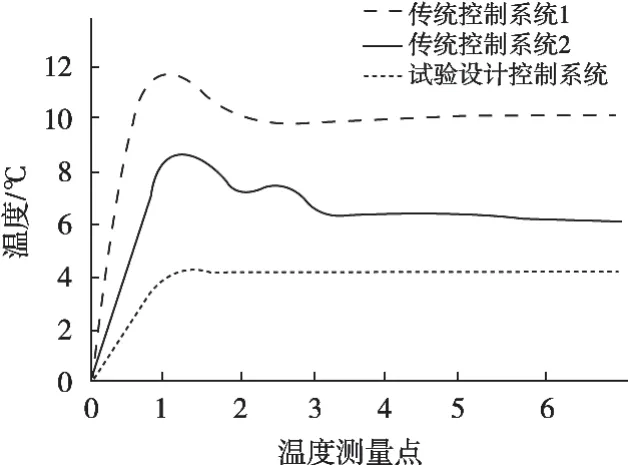

基于试验准备,在3种温度控制系统控制下,设置保温箱的初始温度0 ℃,设定试验时间6 h,测量在试验时间内保温箱内的温度变化,试验结果如图8所示。

图8 3种温度控制系统控制下保温箱内温度变化

由图8所示的试验结果可知,控制保温箱的初始温度为0 ℃,在3种温度实时控制系统作用下,传统实时控制系统1在试验时间内,保温箱内的温度数值相差12 ℃左右,对保温箱温度控制效果较差,传统温度实时控制系统2控制下保温箱内的温差在9 ℃左右,对保温箱内温度控制效果较强,而在设计的温度实时控制系统控制下,保温箱内温差在4 ℃左右,与2种传统温度实时控制系统相比,设计的实时控制方法对温度控制效果较好。

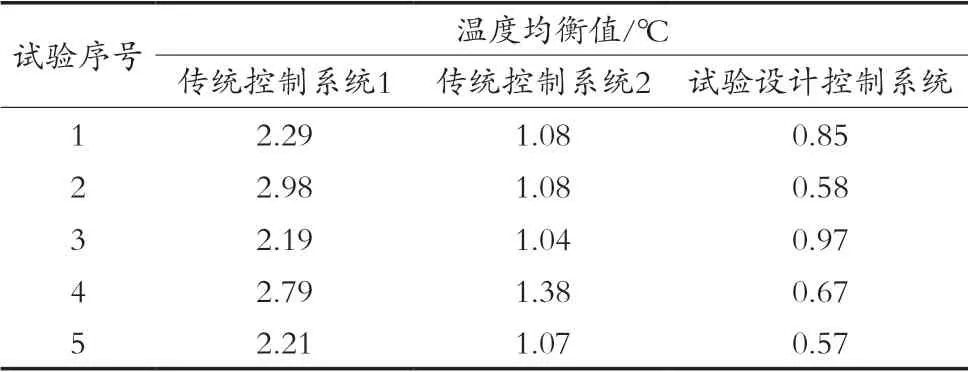

保持试验环境不变,选用5个PT1000铂电阻温度传感器布置在保温箱内部,取5个温度传感器显示的保温箱温度的平均值为温度均衡值,设置一种温度实时控制系统的试验次数为5,统计计算3种温度实时控制系统的温度均衡值,均衡值试验结果如表1所示。

表1 3种温度实时控制系统温度均衡值结果

由表1所示的温度均衡值可知,控制保温箱运行时长相等,在不同温度实时控制系统下,传统温度控制系统的温度均衡值在2~3 ℃,表明保温箱不同的位置存在的温差在2 ℃以上,保温箱内的温度不均匀,系统温度控制效果较差,传统温度实时控制系统2得到的温度恒温数值在1~1.5 ℃,保温箱内各个测试点间的温差不大,保温箱内的温度较为均衡,而此次研究的实时控制系统各个测试点间的温度差在1 ℃之内,实时控制系统控制下保温箱内的温度较为均衡,符合粉末状食品的保温需求。综合试验结果可知,此次研究的温度实时控制系统温度控制力度最大,保温箱内温度分布较为均衡,适合实际使用。

4 结语

随着中国物流产业不断发展壮大,控制食品保温箱温度逐渐成为保温箱研究制造的重点,根据粉末状食品的特性,设计一种保温箱温度实时控制系统,能够改善传统温度实时控制系统温度控制效果不强、保温箱内温度分布不均匀的问题,为后续研究温度控制系统提供理论依据。