基于半球凸模试验的高强钢边部成形性敏感度分析

2021-03-29王雪听

王雪听 ,牛 超

(1.宝山钢铁股份有限公司 中央研究院,上海 201900;2.汽车用钢开发与应用技术国家重点实验室(宝钢),上海 201900)

0 引 言

为了实现车身轻量化和保证车身安全性,先进高强钢在白车身得到广泛应用。先进高强钢由于采用新的成分设计和精确过程控制技术,实现了铁素体、贝氏体、奥氏体及马氏体不同相组织的精确控制,从而得到了更高的强度[1]。由于组织及性能上的差异,高强钢在实际冲压过程中,尺寸精度与可成形性的问题愈发突出,尤其是零件的边部开裂,成为高强钢推广使用中的难题之一。

车身纵梁类零件存在多处搭接边,成形工序复杂,在生产过程中常出现边部开裂问题[2-5]。现有的有限元仿真模拟仅能通过成形极限曲线预测板面内的开裂倾向,而对边部开裂无法准确预测。对于纵梁类零件的边部开裂问题,冲压现场一般通过调整毛刺朝向、打磨毛刺、调整冲裁间隙等方法减轻边部开裂倾向。参考文献[6]研究了切割工艺对超高强度钢边部质量及成形性能的影响,表明改善边部质量有助于改善边部开裂倾向,提升边部成形性。但对于实际冲压,改善边部质量将导致效率降低、模具使用寿命缩短等问题,且对不同材料的边部开裂问题改善效果不一,对于部分材料,无法解决边部开裂问题,有时甚至需要改变模具结构或更换成形性更好的材料来满足要求。因此,了解各种材料的边部成形性及边部质量的敏感程度将有助于预防和解决边部开裂问题。在此,将基于半球凸模对4种780 MPa级别的典型高强钢开展边部成形性研究,分析比较不同钢种对于边部开裂的敏感程度,为零件设计时材料的选用及冲压成形提供参考。

1 试验方法

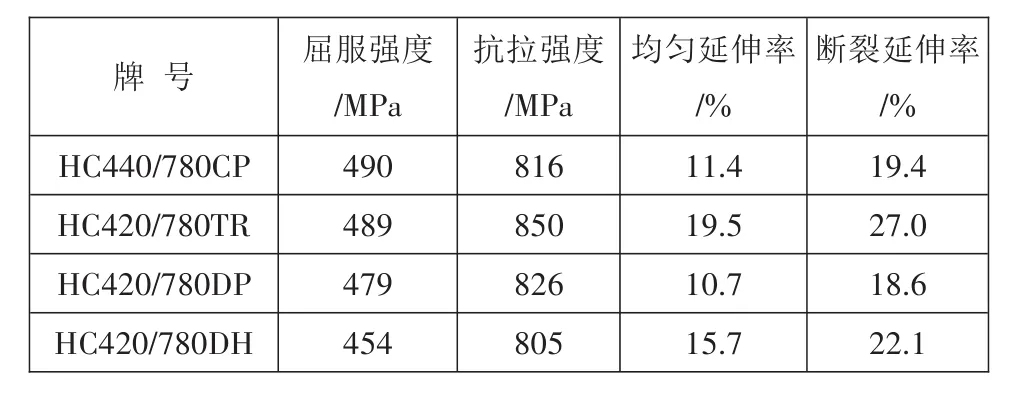

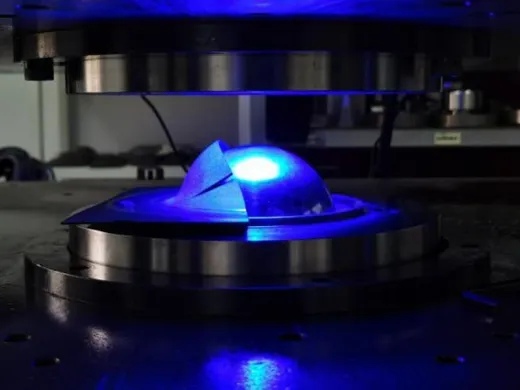

试验基于半球凸模胀形模具,在宝钢MTS液压伺服压力机上开展试验,设定凸模直径φ100 mm,凸模速度为0.5 mm/s,压边力500 kN,确保成形过程中板料不发生窜动。试样尺寸为200 mm×100 mm,试验时将试样放置于半球凸模一侧,使半球凸模中心最高点与试样长边中心对齐,随后压力机闭合将试样压紧,凸模上升至板料边部开裂后停止。试样表面喷涂散斑,采用数字图像相关方法(digital image correlation,DIC)全程记录试样表面的应变状态。试验材料选用DP780、DH780、CP780和TRIP780四个780 MPa级别的材料,厚度为1.4 mm,基础力学性能如表1所示。试验试样均为纵向试样,即轧制方向平行于试样长边,对多个测试数值取平均值。试验的试验装置如图1所示。

表1 试验材料基础力学性能

图1 试验装置

2 试验结果与分析

2.1 变形过程分析

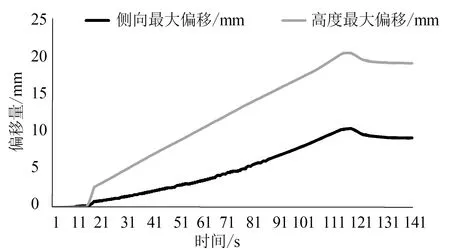

以DP780的冲裁边质量为例,试样开裂后边部中点的高度和侧向位移变化过程如图2所示。由图2可见,随着凸模的上升,放置于半球凸模一侧的试样边部升高的同时向一侧滑移,当达到边部的成形极限时发生开裂,开裂后试样边部中点的高度和侧向位移因回弹而下降,最终趋于稳定。

图2 DP780材料试样中心点的高度和侧向位移变化曲线

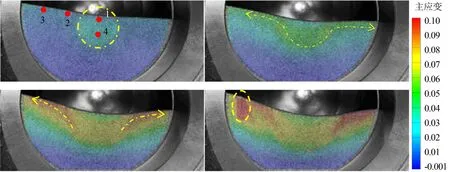

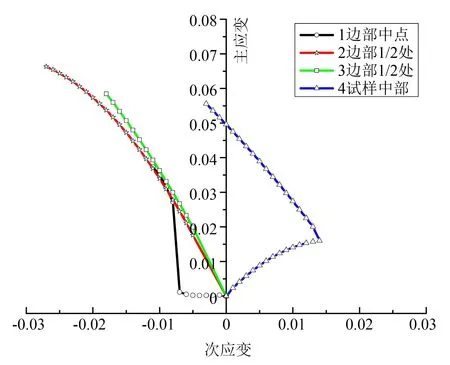

图3所示为凸模上升过程中冲裁边质量试样边部表面主应变的动态变化情况,板料与凸模接触的顶部位置首先发生变形,随着凸模上升,与球头模接触的中心位置不再是主应变最大区域,最大主应变区域逐步向试样中心两侧转移,并在凸模边缘距离试样中心约1/4处达到整个过程的最大主应变而发生开裂。图4所示为选取试样边缘3个点及靠近中心处1点进行应变路径测量,试样边缘3个点的应变值均在成形极限图的左侧,为拉伸应变状态,而靠近中心处开始变形时为双拉应变状态,但随后逐步转变成拉伸应变状态。

图3 DP780材料冲裁边质量试样表面主应变的动态变化过程

图4 DP780材料冲裁边质量试样边部应变路径变化

2.2 不同钢种边部成形性和敏感性对比

纵梁类零件翻边过程由于受到周向力的限制,边缘既存在拉伸也存在一定的滑移。试验基于半球凸模胀形模具,图5所示为板料在变形过程中不同时刻的形态,压边圈限制了板料周向的运动,试样受凸模拉伸时,试样中心点升高并向一侧偏移。设置凸模边缘O点为坐标原点,纵轴为高度方向,横轴为凸模直径方向,根据凸模直径φ100 mm,可计算试样顶点位置不同阶段的偏移角度α,其式为:

图5 板料在变形过程中不同时刻的形态

其中,α为开裂时的极限开裂角度,(°);H为试样顶点的高度偏移值,mm;L为试样顶点和横向偏移值,两者均可通过DIC方法获得。当试样发生开裂时,试样顶点处的偏移角度作为极限开裂角度,以此判断不同钢种的边部成形性。

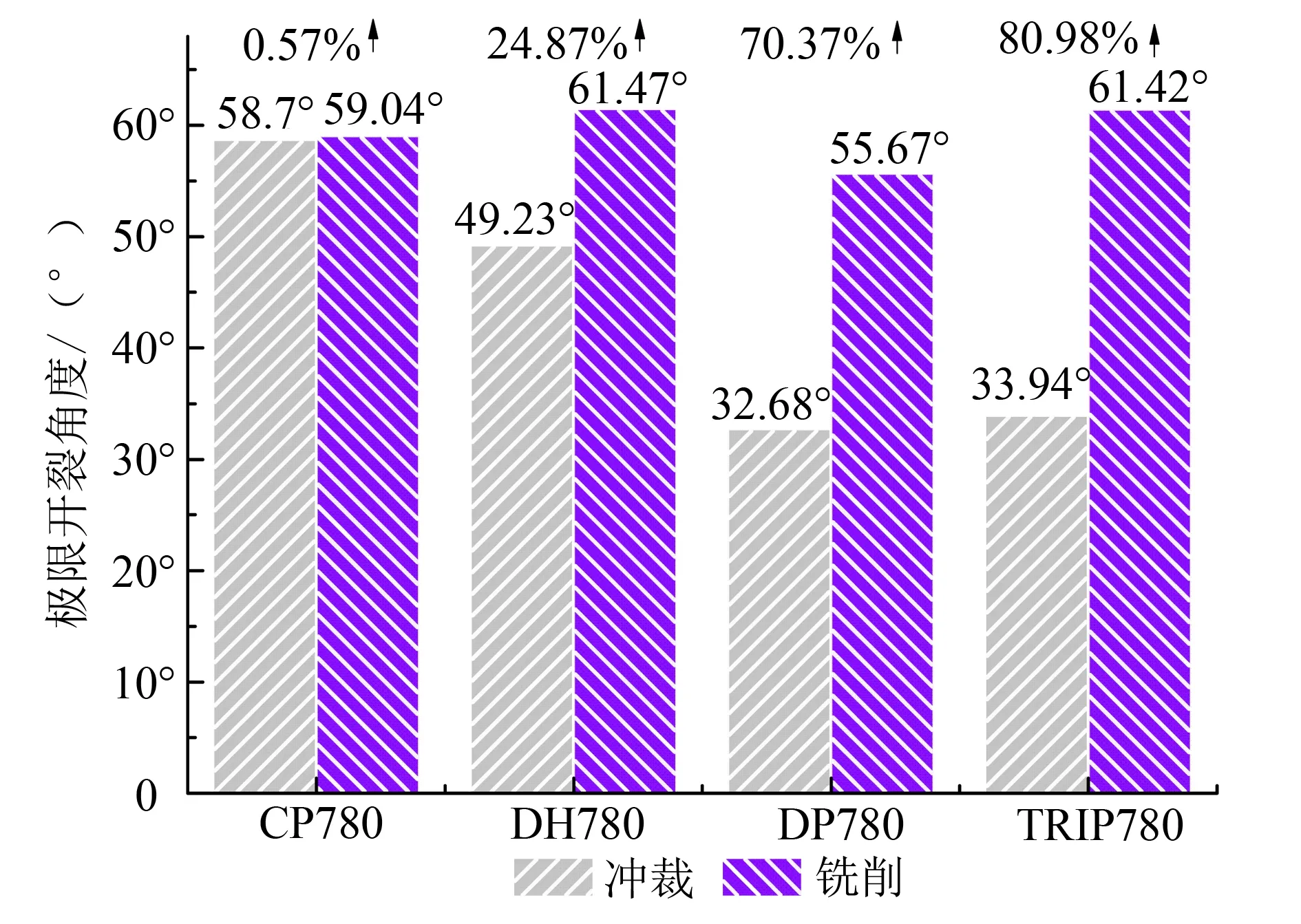

为了研究不同边部质量对不同材料的边部成形性影响并分析其敏感程度,表2列出了4种780 MPa级别典型高强钢在冲裁及铣削边质量下试样开裂时顶点的高度偏移量、横向偏移量,并计算其开裂时的极限开裂角度。由表2可见,当边部为冲裁边时,CP780的极限开裂角度最大,达到58.7°;DH780极限开裂角度稍低于CP780,达到49.23°;DP780及TRIP780钢相比其他2个钢种,极限开裂角度大幅下降,分别为32.68°和33.94°,仅为DH780的60%左右。因此,在同样的试验条件下,冲裁边质量的CP780及DH780边部成形性明显优于DP780和TRIP780材料。当边部质量由冲裁改为铣削后,图6所示为冲裁与铣削边质量对比,冲裁边边部撕裂导致的微裂纹、毛刺及小缺口被去除,铣削后由于边部质量提升,显著提高了4种钢的边部成形性,4种钢的极限开裂角度均得到明显提升,极限开裂角度均达到55°以上,但其提升程度有所不同。

进一步对比铣削和冲裁2种边部质量下不同钢种的极限开裂角度,如图7所示。CP980铣削后比冲裁边质量的极限开裂角度提升程度最小,仅为0.57%,受边部质量影响最小;DH780铣削后的边部质量提升了25%左右;DP780及TRIP780受边部质量影响最大,边部质量改善后极限开裂角度提升最明显,分别提升70.37%与80.98%。

图7 冲裁边与铣削边质量极限开裂角度对比

测量4种高强钢分别在冲裁边质量及铣削边质量下的试样开裂处的厚度,结果如表3所示,试样的减薄程度如图8所示。原始厚度均为1.4 mm的试样,成形后在板材开裂位置发生减薄,4种材料的减薄程度依次为 CP780、DH780、TRIP780和 DP780。当边部采用冲裁时,CP780在边部减薄28.9%左右开裂,DH780边部减薄15.3%后开裂,而DP780及TRIP780分别在边部减薄8.2%和9.5%后开裂,TRIP780钢由于TRIP效应的存在,减薄率略高于DP780;边部经过铣削时,CP780边部减薄仍达到29.2%,同冲裁边质量下的边部减薄程度一致,DH780减薄率由15.3%提升至22.5%,DP780及TRIP780边部减薄率提升较多,分别由8.2%和9.5%提升至17.6%和18.3%。

表3 在冲裁及铣削边质量下试样开裂处厚度 mm

图8 冲裁边与铣削边质量边部减薄率对比

3 金相组织对边部成形性的影响

从以上分析可以看出,铣削工艺改善了边部成形性,但对不同钢种影响程度不同。因此,影响高强钢边部成形性的更重要原因是材料组织。

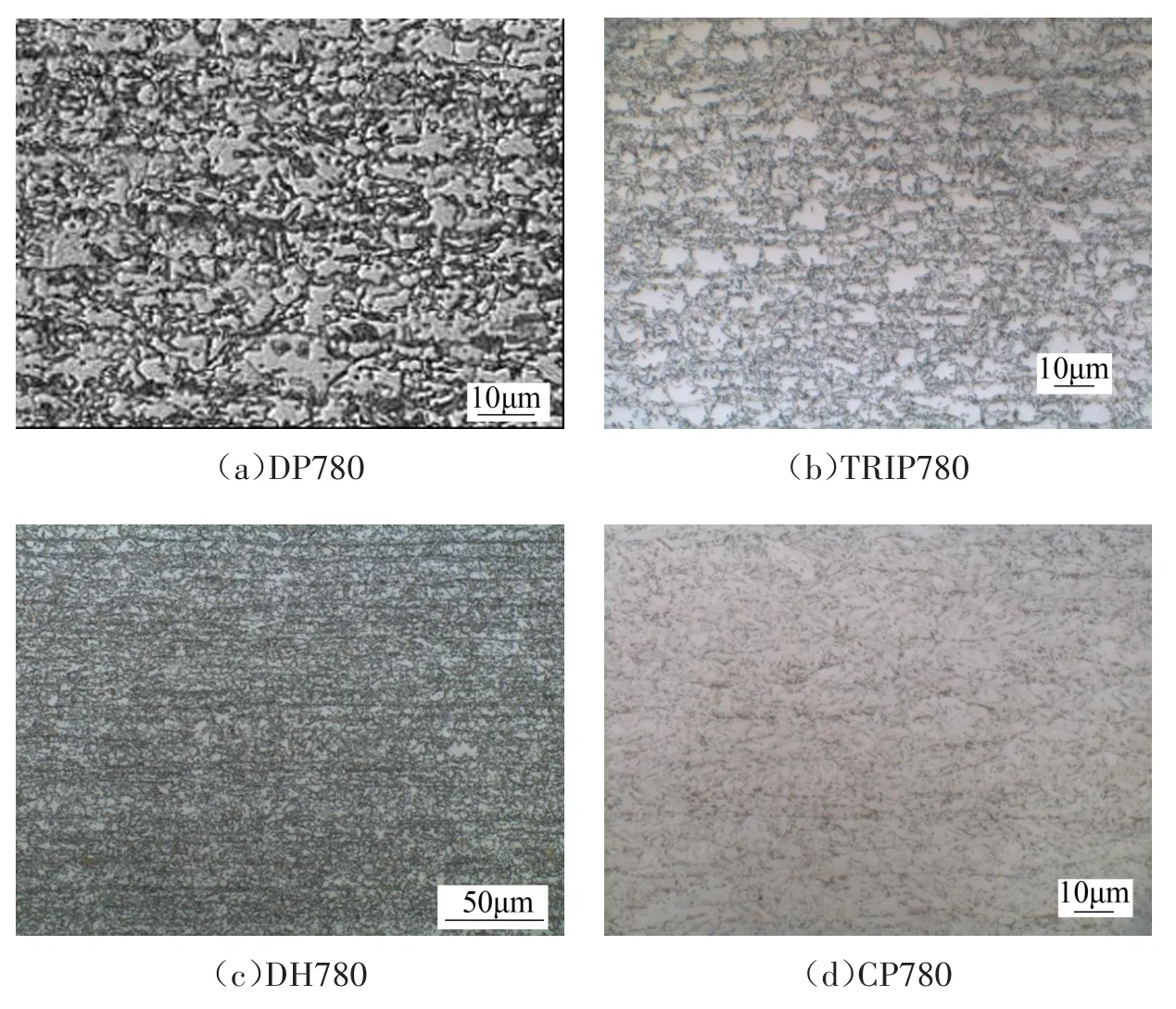

图9所示为4种高强钢的金相组织,由图9可知,DP780双相钢主要为铁素体与马氏体的双相组织,马氏体组织呈岛状弥散分布在铁素体基体上,马氏体硬度远高于铁素体,作为硬质强化相提升钢的强度,但马氏体与铁素体基体硬度差异大,容易在两相交界处萌生裂纹并发生开裂,限制了其边部成形性。TRIP780组织为铁素体、贝氏体及少量的残余奥氏体,由于TRIP效应,残余奥氏体在变形过程中逐步转变为马氏体,马氏体与铁素体相组织差异大。DP780与TRIP780由于其本身相组织的差异,边部容易开裂,在冲裁边质量下,边部存在的微裂纹进一步降低了其边部成形性。

图9 4种高强钢的金相组织

DH780高成形性双相钢相比DP780双相钢多出部分残余奥氏体和贝氏体,通过变形过程中的TRIP效应获得更好的成形性能,相组织更加均匀,因此其边部减薄率和极限开裂角度也更高,边部成形性优于DP780。CP780复相钢除了少量的铁素体及马氏体以外,其主要组织为贝氏体[7],贝氏体均匀细小并弥散分布于整个基体,占据相组织的60%以上,相组织之间硬度差异减小,同时由于碳化物在晶界处的聚集、球化导致贝氏体组织比马氏体具有更好的抗裂纹扩展能力[8,9],材料对于边部质量不敏感。

4 结束语

通过对4种典型高强钢冲裁及铣削2种边部质量状态下的试样顶点的极限开裂角度和开裂位置的边部减薄率进行了对比,得出以下结论。

(1)4种780 MPa级别的高强钢中,冲裁边质量下CP780极限开裂角度最大,DH780极限开裂角度略低于CP780,DP780及TRIP780极限开裂角度明显降低,仅为DH780的60%左右;针对开裂位置的边部减薄率,CP780边部减薄率最高达到28.9%,DH780达到15.3%,DP780及TRIP780仅为DH780的一半,分别为8.2%和9.5%。

(2)改善边部质量可有效提升材料的边部成形性,但不同钢种对其敏感程度不同。相比冲裁边质量,经过边部铣削的DP780及TRIP780边部极限开裂角度及边部减薄率提升约1倍左右,对边部质量敏感程度最高;CP780仅提升1%左右,对边部质量的敏感程度最低;DH780介于CP780、DP780、TRIP780之间。

(3)4种高强钢中,CP780具有最好的边部成形性,高成形性双相钢DH780边部成形性明显优于DP780,TRIP780与DP780相同,边部成形性一般。