基于有限元子模型法的架桥机主梁螺栓强度分析

2021-03-27范晨阳

范晨阳 夏 昊 肖 浩

1中交第二航务工程局有限公司 武汉 430040 2长大桥梁建设施工技术交通行业重点实验室 武汉 430040 3交通运输行业交通基础设施智能制造技术研发中心 武汉 430040 4中交公路长大桥建设国家工程研究中心有限公司 武汉 430040

0 引言

TP120节段拼装一体化架桥机是应用于立交桥工程中预制节段梁、预制墩顶块以及预制墩柱等全预制构件的架设,图1为一体化架桥机整机结构图。该架桥机由主梁、前支腿、前中支腿、后中支腿、后支腿、起重小车、吊具、吊挂等组成,架桥机主梁框架包括两条具有相同结构的三角桁架梁以及位于主梁端部的横联接和支腿耳座等。每条主梁由9个节段(即1个节段1、1个节段2、2个节段3:节段3A和节段3B、1个节段4、1个节段5、2个节段6:节段6A和节段6B、1个节段7)拼接而成,各节段间通过螺栓连接固定,其中两条中支腿之间的主梁节段,即节段2、节段3A、节段3B以及节段4为节段拼装全悬挂时的主梁承力节段。为了对主梁进行更好的分析,本文主要利用有限元子模型法对主梁全悬挂工况下螺栓的受力情况进行有限元分析。

图1 一体化架桥机整机结构图

1 子模型法

桁架式主梁在架桥机中广泛应用,结构上具有质量轻、抗风能力强等优点,桁架主梁一般由多个节段通过螺栓连接而成。对于架桥机主梁这种大型结构来说,在计算过程中,由于计算机性能的影响以及螺栓与主梁的尺寸相差较大,在划分网格时,螺栓等小尺寸结构处的网格精度达不到计算要求。因此,计算结果并不准确,误差较大。为了能够得到较准确的结果,目前有3种方法可以解决这个问题。

1)将整个计算模型的网格进行细化,重新对模型进行计算,但这种计算方法非常费时费力,且对计算机的性能要求很高。

2)对需要详细计算的小尺寸结构进行网格细化,其他部分的网格尺寸较粗,这种方法可实现几个结构的细化,但任意一个部位螺栓的计算结果无法实现。

3)有限元子模型法是将整个计算模型的网格进行粗略划分后将需要局部细化计算的模型从整个模型之中切分出来,使之成为一个独立的计算模型,将该模型网格进行细化,对其施加由整个模型计算得到的边界条件,这样即可得到更精确的计算结果。

子模型法既考虑了整体模型中某些局部结构由于网格划分数量不够导致计算结果不准确的问题,又考虑到计算机性能问题而提出的一种计算方法,前述所说的网格较粗是相对于子模型比较细化的网格而言的。

2 主梁计算

2.1 计算工况

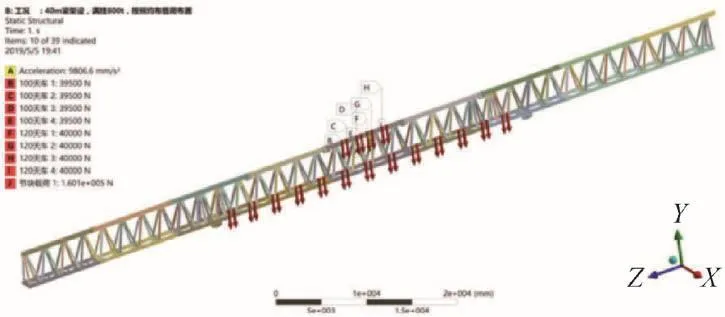

选取计算工况:40 m梁架设,满挂800 t,按均布载荷布置。图2为架桥机全悬挂载荷及支承分布特点图,前中支腿和后中支腿通过销轴与主梁耳座铰接,且均起支承作用;两台起重小车均空载,作为载荷分别施加在距主梁左端面42 522 mm和45 778 mm位置的主梁上弦轨道顶面;在前中支腿与后中支腿间(即两桥墩间)通过吊挂满挂(对称分布)13块节段梁块;主梁自重和侧面风载(沿水平方向垂直主梁中截面)作用。主梁材料为Q345钢材,许用强度为考虑风载,B类载荷 325/1.34= 242 MPa。

图2 架桥机全悬挂载荷及支承分布特点

2.2 边界条件

1)载荷大小、分布及加载方式

图3为全悬挂工况主梁载荷分布图,架桥机主梁框架两条主梁结构相对于主梁桥架中心对称,受力状态基本一致,主梁两端的横联接对其框架整体承载贡献很小,故每条主梁竖直方向承载为整个桥架承载的1/2。

主梁框架自重2 373.64 kN,在主梁各质点上沿Y方向,即垂直向上施加重力加速度g,g=9.8 m/s2。

120 t起重小车自重含吊具P120起重小车=320 kN,通过4个行走轮组,每根主梁两个轮组,轮组间距1.9 m,同轮组行走轮间距0.6 m,8个行走轮支承在两主梁上弦顶部的导轨上,将P120起重小车/2载荷通过行走轮与上弦轨道的4个接触面施加在主梁上。

100 t起重小车自重含吊具P100起重小车=31.6 kN,通过4个行走轮,每根主梁两个轮组,轮组间距1.9 m,同轮组行走轮间距0.6 m,8个行走轮支承在两主梁上弦顶部的导轨上,将P100起重小车/2载荷通过行走轮与上弦轨道的4个接触面施加在主梁上。

吊挂自重P吊挂=25 kN:作为载荷与节段梁块固连;

计算风压取500 N/m2,按水平方向作用在主梁各杆件迎风面上,风压方向垂直于主梁对称中面。

主梁挂载为13块自重相同总重800 t的节段梁。每块节段梁块自重载荷为P8,P8=800 t/13=615.4 kN。

如图3所示,为了便于主梁前后处理及分析结果的提取,主梁坐标系的定义为:

图3 全悬挂工况主梁载荷分布图

①坐标原点 以主梁对称面、主梁左端面及主梁下弦杆底面三面交点为坐标原点;

②X轴 过坐标原点、垂直主梁对称面指向另一主梁方向;

③Y轴 过坐标原点且垂直向上方向;

④Z轴 过坐标原点,同时垂直Y轴和X轴且指向纸面方向。

2)主梁模型及约束条件

本次分析采用弹塑性非线性模型实体单元分析法,分析单元选用Solid 185,利用Solidworks软件建立主梁三维模型,将其导入至Ansys进行网格划分。整个模型最大网格尺寸不大于80 mm,最小网格尺寸25 mm,节点数4 208 028,单元数1 586 904。主梁约束主要由后中支腿、前中支腿的2个铰销孔O1、O2提供,O1点约束 :X向角位移放开,其余5个方向位移全约束;O2点约束:X向角位移放开,其余5个方向位移全约束 ;全悬挂工况主梁计算模型的载荷及约束施加情况如图4所示。

图4 主梁计算模型的载荷及约束施加情况

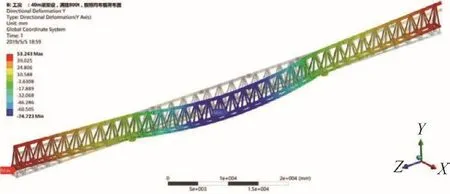

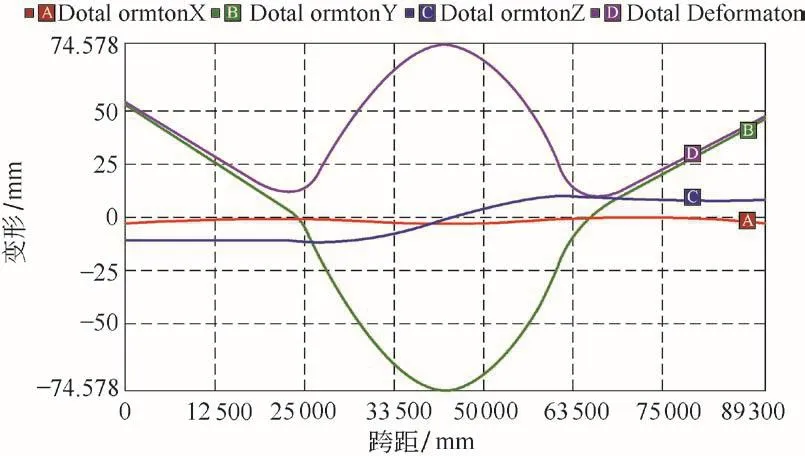

2.3 计算结果

如图5、图6所示,主梁在全悬挂工况下结构最大综合变形为74.75 mm,发生在两支腿跨中下弦位置,主要由满载悬挂节段梁自重载荷引起;主梁结构挠度即Y向变形为74.72 mm,发生在两支腿跨中下弦里侧位置,相当于两支腿跨距40 m的1/535,小于设计要求的1/500,满足要求。

图5 架桥机主梁综合结构变形云图

图6 架桥机主梁沿Y方向结构变形云图

图7 主梁沿主梁纵向路径上的结构变形曲线

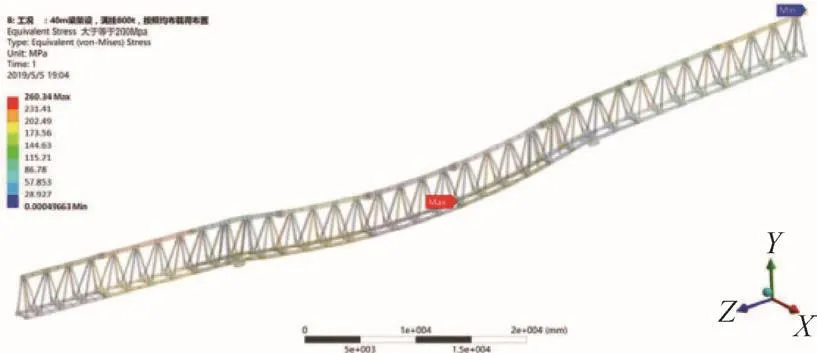

如图8、图9所示,主梁结构最大结构应力发生在节段4与节段5拼装位置下平联上,最大应力为260.34 MPa。最大应力点出现在节段5上,下平联角钢与两下弦杆横向H形钢连接的尖角部位(奇异点),实际结构这种尖角并不存在,而是由角焊缝圆角过渡,故实际结构是安全的。

图8 主梁整体结构应力云图

图9 主梁最大结构应力及附近应力云图

如图10、图11所示,该工况下架桥机主梁大部分结构的应力在150 MPa以内,仅两支腿主梁支承部位部分拉杆、节段4与节段5拼接部位下平联处应力超过150 MPa,但拉杆应力不大于200 MPa。另外,两支腿支承部位节段3A和节段6A下弦H形钢腹板局部应力超过200 MPa,小于Q345钢材的许用强度242 MPa,结构是安全的。

图10 大于150 MPa的主梁结构应力分布云图

图11 大于200 MPa的主梁结构应力分布云图

图12 大于200 MPa的应力分布云图

3 螺栓计算

3.1 计算对象的选取

根据主梁计算分析,在40 m全悬挂工况下,主梁背风侧下弦杆节段3B与节段4面连接螺栓受力最大,以此位置螺栓为研究对象进行分析,如图13所示。

图13 计算螺栓位置分布图

3.2 下弦杆拼接面连接螺栓的检核

1)螺栓预紧力计算

①连接螺栓的材料及拧紧力矩

架桥机主梁下弦杆拼接面每一侧采用4个10.9级的M52高强度螺栓进行连接,螺栓拧紧力矩为3 500 N·m。螺栓材料为40CrNiMo,密度为7 800 kg/m3,弹性模量为206 GPa,泊松比为0.3,伸长率δ=19%~20%,断面收缩率ψ=53%~60%、屈服极限σ0.2=832~899 MPa、抗拉强度σb=933~1 011 MPa。

②螺栓预紧力与拧紧力矩关系

螺栓预紧力与拧紧力矩的关系可表示为

式中:F0为螺栓预紧力;T为螺栓拧紧力矩,T=3 500 N·m;K为拧紧力矩系数,K=0.2,一般加工表面K=0.18~0.21;d为螺栓公称直径,d=d1-H/6=45.793 mm=0.045 793 m;H为螺纹原始三角形高度,H=4.763 140 mm;d1为螺纹底径,d1=46.587 mm。

所以分析计算中取螺栓预紧力F0=336.5 kN。

2)连接螺栓有限元分析

①关联模型的建立

分析对象为节段3B与节段4下弦背风侧拼接面连接螺栓;分析工况为40 m全悬挂;关联模型的提取与网格划分。将节段3B与节段4下弦背风侧拼接面连接螺栓及其螺栓连接座从主梁整体模型中截取出来,而后进行网格划分,如图14所示。该模型单元数为43 146,节点数为157 661。

图14 螺栓计算的关联模型及网格

②关联模型边界条件及约束条件的施加

如图15所示,根据截取模型与整体的关联性,对关联模型添加边界条件,包括螺栓预紧力336.5 kN及约束条件。

图15 关联模型及网格的边界条件

③计算结果

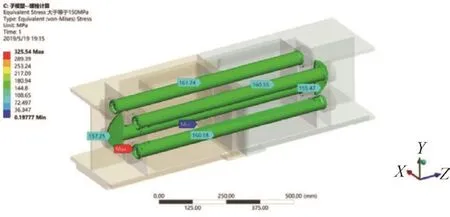

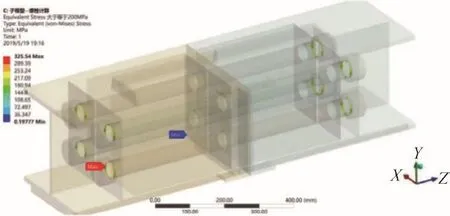

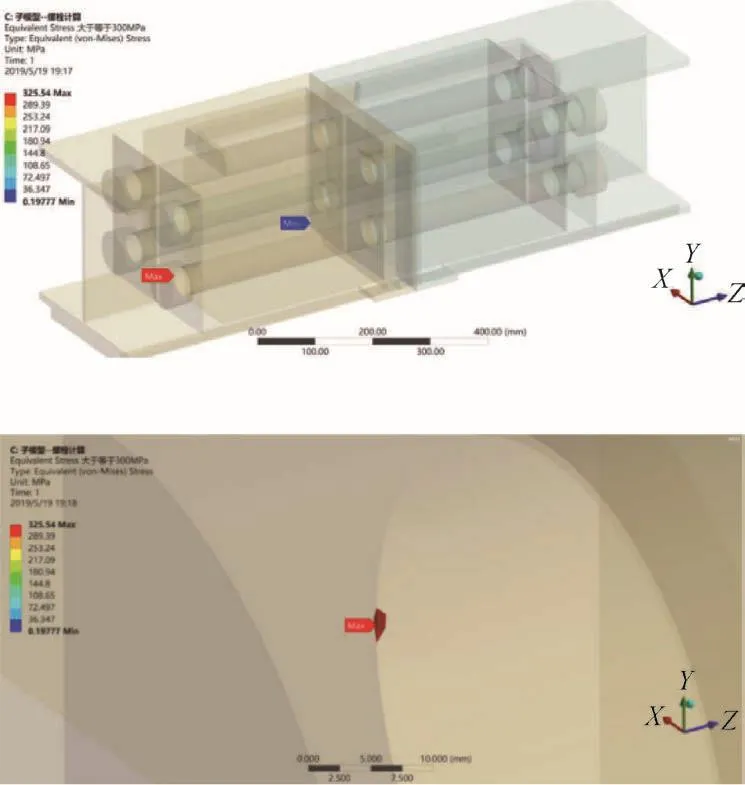

图16、图17分别为关联模型在全悬挂工况下带连接螺栓和去掉螺栓连接的结构应力云图,图18~图22为关联模型应力分别大于100 MPa、150 MPa、200 MPa、250 MPa和300 MPa的应力分布云图,图23为关联模型连接螺栓应力分布云图。由此可知,螺栓及其连接面附近的应力较大,其他结构件应力均在200 MPa以下。

图16 关联模型结构应力云图A(带连接螺栓)

图17 关联模型结构应力云图B(去掉连接螺栓)

图18 关联模型应力大于100 MPa的应力分布云图

图19 关联模型应力大于150 MPa的应力分布云图

图20 关联模型应力大于200 MPa的应力分布云图

图21 关联模型应力大于250 MPa的应力分布云图

图22 关联模型应力大于300 MPa的应力分布云图

图23 全悬挂工况下连接螺栓应力分布云图

关联模型最大结构应力325.54 MPa发生在螺栓孔棱边位置,由于本模型建立未添加螺母垫片,在实际使用中的螺母两端带有高强垫片,垫片孔径较大,使螺母不直接与棱边接触,此处应力集中应是不存在的。

如图23所示,螺栓最大应力为276.57 MPa,发生在螺母和螺杆交界位置,远小于螺栓材料的许用应力,所以螺栓是安全的。

4 结论

本文简要叙述了TP120节段拼装一体化架桥机的功能和结构,对有限元子模型法进行了介绍。选取全悬挂工况对架桥机主梁进行有限元分析,得到主梁的强度和刚度均满足安全要求,并在此基础上将需要计算的螺栓模型从主梁总模型中切分出来得到子模型,添加边界条件进行有限元分析,得到更为准确的计算结构。从计算结果可知,通过采用有限元子模型法能更好地得到局部小尺寸结构螺栓应力分布情况,得到的螺栓分析结果对架桥机的设计和分析非常具有参考价值。因此,在对架桥机主梁或架桥机整体结构进行有限元计算分析时,采用子模型法可以更好地得到小尺寸结构的分析结果。