点线啮合齿轮动态接触应力仿真分析与齿廓修形

2021-03-26

武汉理工大学工程学院 武汉 430063

0 引言

点线啮合齿轮既具有渐开线齿轮加工方便、可分性的优点,又同时囊括了圆弧齿轮承载能力高的优点,有较好的发展前景。点线啮合齿轮由渐开线齿轮滚刀滚切而成,在啮合过程中存在干涉现象[1],主要有两种:一种是过渡曲线干涉,一种是旋动曲线干涉。由此造成了齿轮啮合过程中的冲击噪声,一般通过修形解决这一问题。而冲击噪声又分为小齿轮齿根与大齿轮齿顶刚进入啮合时产生的啮入冲击,和小齿轮的齿顶提前与大齿轮的过渡曲线接触而产生的接触冲击。

目前,点线啮合齿轮传动作为一种新型的齿轮传动,其接触问题分析尚不完善,计算上一般采用赫兹公式求取单对啮合区C点附近接触应力作为其最大接触应力,试验中一般采用经验数值作为修形参数。因此,明确点线啮合齿轮在啮合接触过程中主要发生的干涉和冲击类型,产生的接触应力大小及变化情况,验证经验数值修形的可靠性对完善点线啮合齿轮研究理论体系具有重大意义。

1 点线啮合齿轮三维建模

由于点线啮合齿轮齿廓形状的特殊性,使其无法像一般渐开线齿轮利用三维建模软件内部某些插件直接生成模型。而为了得到精确的分析结果,则需要更高精度的三维模型。文中以点线啮合齿轮的齿廓曲线方程为基础,利用三次样条曲线分段插值法拟合齿轮齿廓上的点,得到齿廓曲线,在SolidWorks中搭建三维模型。

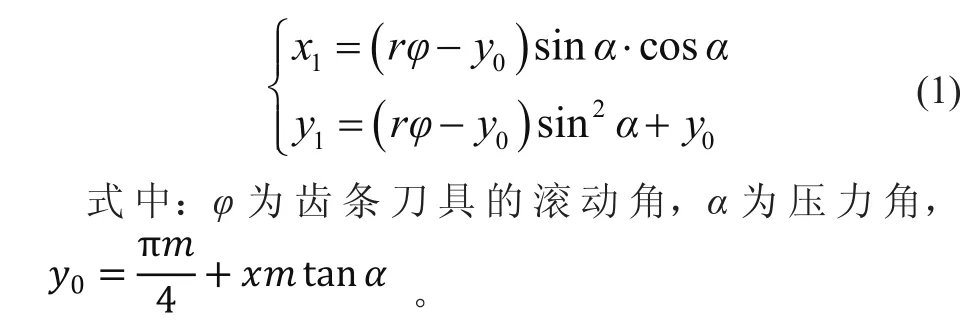

1.1 点线啮合齿轮齿廓曲线方程

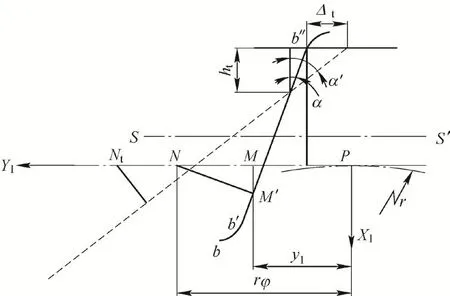

点线啮合齿轮的加工方式和渐开线齿轮一样通常是滚齿机床加工,如图1所示,根据齿条齿廓上所有点在动坐标系中的坐标,可以求出被加工齿轮齿廓上对应各点在静坐标系中的坐标,即可求出点线啮合齿轮的齿廓曲线方程[1]。

图1 滚刀齿廓

点线啮合齿轮的干涉主要发生在渐开线齿廓段,这一段由齿条刀具直线段b'b'包络而成,如图2所示,其上任意一点M'的法线与M1轴交点N坐标为(x1,y1)。

图2 滚切点线啮合齿轮

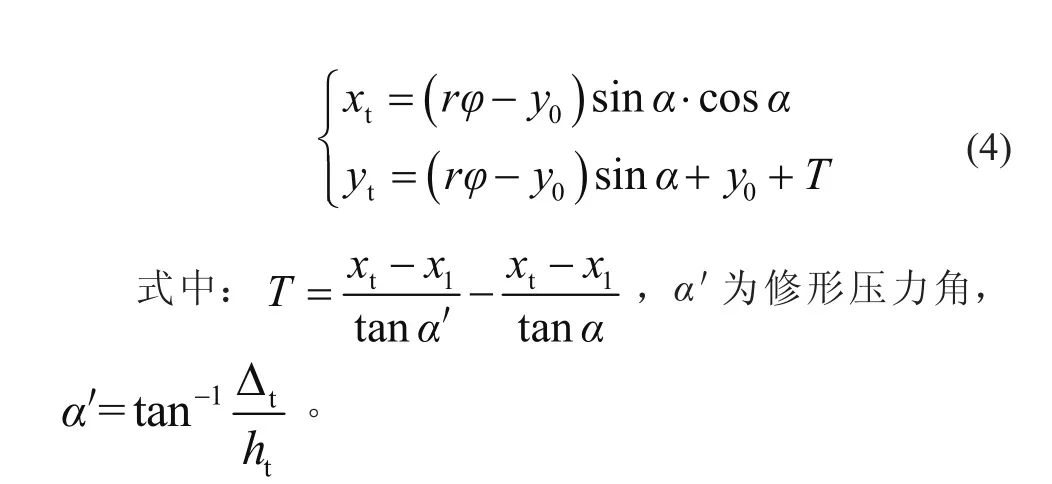

将式(1)代入被加工齿轮齿廓普遍方程式(2)中,即可得到未修形齿轮齿廓方程

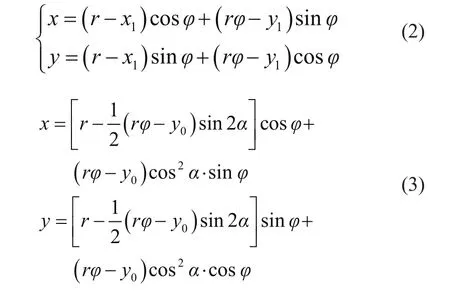

同样地,对于修形齿廓,文中采用的二次渐开线修形是在刀具刀根处进行修改,如图3虚线部分所示。当改变刀具压力角α为α'时,得到被加工齿轮修形高度ht,修形量Δt。将虚线段上任意一点的法线与Y1轴交点坐标设为Nt(xt,yt),那么

图3 滚切点线啮合齿轮修形示意

同样地,将每一点坐标代入式(2)中,即可得到修形部分的齿轮齿廓方程

1.2 建立三维切齿模型

通过点线啮合齿轮的齿廓曲线方程,可求得点线啮合齿轮齿廓曲线上一系列的点集的集合[3],再利用插值法三次样条曲线来拟合这些离散点,得到刀具的参数方程,从而推导出点线啮合齿轮的齿廓方程[4]。

文中针对DZLY180型硬齿面点线啮合齿轮减速器高速级齿轮副进行研究,分别建立未修形和修形后两组齿轮副模型,其主要几何参数及修形参数如表1所示。以未修形齿轮副模型为例,根据齿廓曲线拟合点形成的大齿轮端面齿廓曲线如图4所示。

图4 未修形点线啮合齿轮端面齿廓曲线

表1 高速级齿轮副主要几何参数及修形参数

由于瞬态动力学计算量较大,为了节省有限元分析的计算时间,又兼顾计算精度,同时考虑到点线啮合齿轮斜齿轮副的重合度,保留该齿前后各3对轮齿,将完整的齿轮副模型截取7对齿,作为切齿模型进行分析[5]。切齿模型如图5所示。

图5 点线啮合齿轮切齿模型

2 Ansys Workbench瞬态动力学仿真

选用Ansys Workbench中的瞬态动力学模块对以上点线啮合齿轮切齿模型进行仿真分析,相较静态分析计算量庞大,但优势在于能够看到轮齿在啮合过程中接触应力的动态变化情况。

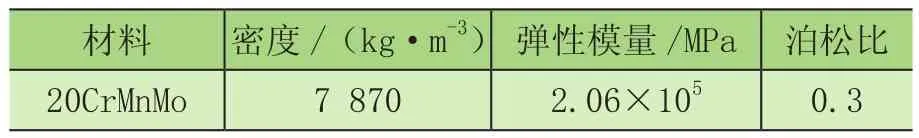

文中研究的DZLY180型齿轮减速器中高速级齿轮副,大小齿轮所采用的材料是均为合金钢,其主要材料属性如表2所示。

表2 DZLY180型减速器齿轮材料属性

相较于Ansys经典界面,Ansys Workbench可以自动划分网格,不需要手动选择网格单元类型。一般来说,六面体网格比四面体网格质量更高,得到的计算结果精度更高,且在同样网格尺寸的情况下,六面体网格数量较少,可以缩短计算时间。因此,为了保证表面的单元质量,采用六面体主导的网格划分方法[6]。该单元划分方法在表面使用六面体单元,在内部也优先使用六面体单元,而当无法用六面体单元时,就用四面体单元填充。对主要参与啮合的5对轮齿的接触面再次进行局部网格细化,最终生成网格如图6所示。

图6 切齿模型网格划分

转速和扭矩载荷通过转动副载荷实现,设置主动轮转动副载荷为转速,从动轮转动副载荷为转矩。根据DZLY180型减速器实际参数,主动轮小齿轮转速1 000 r/min,从动轮大齿轮所受阻力矩2 176.04 N·m。

3 齿廓修形前后接触分析对比

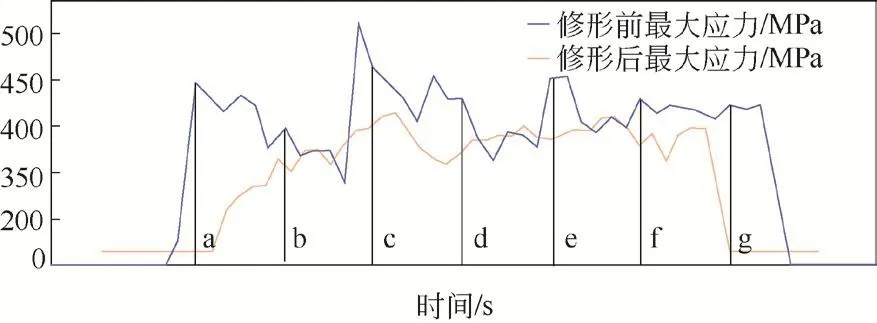

为方便表述,将完成啮入到啮出过程的1对轮齿作为主要观测对象,记为N齿。分别对修形前、后两组模型经上述方法进行仿真,得到N齿动态接触应力变化云图。为方便观察,间隔均匀时间截取7张小齿轮上N齿应力云图,如图7所示。从左侧看,小齿轮顺时针旋转。图示自上而下为N齿从啮入到啮出过程中接触应力的变化情况,左列为修形前齿轮,右列为修形后齿轮。将两组齿轮最大接触应力值随时间变化图线绘在一张表上,如图8所示,方便清晰地对比修形前、后两组齿轮副上接触应力变化。图7中每一幅应力云图自上而下一一对应a~g时刻。

图7 修形前(左)与修形后(右)N齿接触应力

图8 修形前后最大接触应力随时间变化情况

首先比较图8中两曲线波动情况,可以看到修形后最大接触应力变化趋势明显减缓,同时,修形后总体接触应力值也明显降低。相应地,在图7中相比左列修形前图像,右列修形后的应力云图颜色分布更均匀。说明文中采用的修形方案对这对齿轮啮合的平稳情况有了较大改善。

其次,对比两曲线发现,还未修形的齿轮有两处接触应力值突增,分别在a时刻和c时刻附近。下面分析这一现象产生的原因。

对于c时刻附近,在t= 6.472 6×10-3s时刻,最大接触应力突然增大到峰值521.18 MPa。这是由于齿轮在啮合过程中,一般是单齿啮合与双齿啮合交替进行,在a时刻到c时刻之间,N齿的前一个齿还未退出啮合,此时N齿与前一齿共同参与啮合,为双齿啮合区;到c时刻,前一齿退出啮合,由N齿单独完成啮合,故此时接触应力达到峰值,一直到f时刻,为单齿啮合区;f时刻后,后一齿加入啮合,再次进入双齿啮合区;到g时刻过后,N齿退出啮合。在齿轮实际传动过程中,主动轮的基节与被动轮的基节大小不同,交替啮合时易出现干涉现象,造成齿轮啮入冲击。

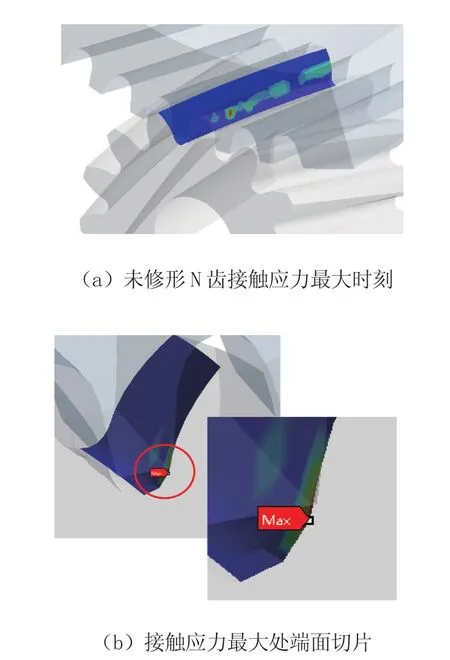

此时的应力云图如图9a所示,接触的轮齿上产生了较大的应力集中,即图中红色区域。且由于该处应力与其余接触部分应力差值过大,导致其余部分应力云图难以显示完整。对该应力集中位置进行端面切片(见图9b),找到应力集中发生在小齿轮的齿根与大齿轮的齿顶接触处,说明未修形的齿轮副在啮入过程中,该处发生干涉,产生啮入冲击。

图9 应力云图

而在同一时刻,修形后齿轮上应力云图如图10a所示,不难看出接触应力值过渡平缓,没有产生明显的应力集中现象。同样在产生最大应力处切片,如图10b所示,原本发生在未修形的小齿轮齿根与大齿轮齿顶接触处的干涉现象已被消除。

图10 应力云图

对于a点时刻,修形前、后的最大接触应力值相差甚远,对应接触应力分布分别如图11a和图12所示。在这一时刻,N齿刚刚开始进入啮合,同时前一对齿还未退出啮合,为双齿啮合区,理论上接触应力应主要由前一对齿承担。然而,未修形齿轮上出现了应力集中,其最大接触应力远超前一对齿。此时在大齿轮齿顶与小齿轮齿根接触部位发生干涉,造成载荷突变,如图11b所示。修形之后,载荷均匀分布在前一对齿上,小齿轮齿根的应力集中消除,接触情况符合理论分析。

图11 应力云图

图12 a时刻的修形后N齿

4 结论

通过查看一对齿在完整啮合过程中接触应力随时间变化的情况,发现点线啮合齿轮在啮合过程中产生的冲击主要是啮入冲击,主要发生在小齿轮齿根与大齿轮齿顶接触时和大齿轮齿顶与小齿轮齿根接触时两处。经过二次渐开线修形以后,通过修形前后的结果对比,表明点线啮合齿轮的应力集中情况以及啮合的平稳性都有了很大改善,证明试验中采用的修形方案有一定可行性,更精确的修形参数可进一步研究。