低渗透性煤层水力压裂增透机理研究

2021-03-26赵星

赵 星

(中煤平朔集团有限公司井工三矿 机电管理部,山西 朔州 036000)

煤层透气性的强弱以及岩石层的裂缝决定了瓦斯抽采的效率[1-2],瓦斯含量比较高是我国大多数煤层的特点,并且渗透性较差是我国煤层的普遍现状。渗透率低于1.0×10-3μm2的煤层占比达到了75%以上。90%的开采以及待开采煤层在高瓦斯矿以及突出矿井中属于地质条件较差开采煤层[3]。伴随开采深度的不断加深,地应力也随之变大,煤层渗透率也受其影响不断变小,这就直接导致煤层中瓦斯抽采工作更趋困难[4-5]。水力压裂是解决瓦斯区域治理以及高瓦斯突出煤层增透问题的关键技术之一,水力压裂对于增透效果范围较广,因而被广泛认可和利用[6-7]。

1.我国煤层水力压裂增透技术应用发展概况

石油生产行业是最先使用水力压裂技术的领域,该技术主要用于提高石油产量以及石油附带气井的生产水平,之后水力压裂逐渐在煤炭生产行业中得到应用推广。1947年美国堪萨斯州气田井成功进行了水力压裂试验,从此开始了水力压裂技术研究的序幕[8]。国内上个世纪60年代,第一次将此技术应用于煤层实际瓦斯抽采治理中,煤炭科学研究院抚顺研究所以地面钻井技术为基础背景进行了压裂试验,为该技术的应用发展奠定了基础。上世纪七十年代,在我国东北地区、河南中部地区、湖南地区、已经山西内蒙古地区的煤炭科研机构以及当地煤矿主管部门,采用以地面垂直钻井的方式利用水力压裂的技术开采煤层中赋存的瓦斯,成果显著,但是受当时受各方面条件的局限未能推广。上世纪90年代初期,我国石油部门、煤炭部门、地质类等部门联合在全国十余处煤田进行了水力压裂增透相关技术的瓦斯抽采实验。到90年代末期,我国已在内蒙古鄂尔多斯地区、沁水等9个煤层瓦斯赋存较好的盆地,逐渐开始全面实施煤层水力压裂瓦斯抽采技术[9]。

2.低渗透性煤层水力压裂增透机制及设备

煤层的透气性系数普遍较低在我们国家一直都是煤矿生产领域的难题,一般的透气性集中在0.1×10-6~1.2×10-6μm2这个范围内。渗透率较高能达到0.1×10-3~1.8×10-3μm2的个别矿区或煤层也不甚理想。我国地面利用煤层气难度大以及抽采率低就是由此因素导致[10-12]。

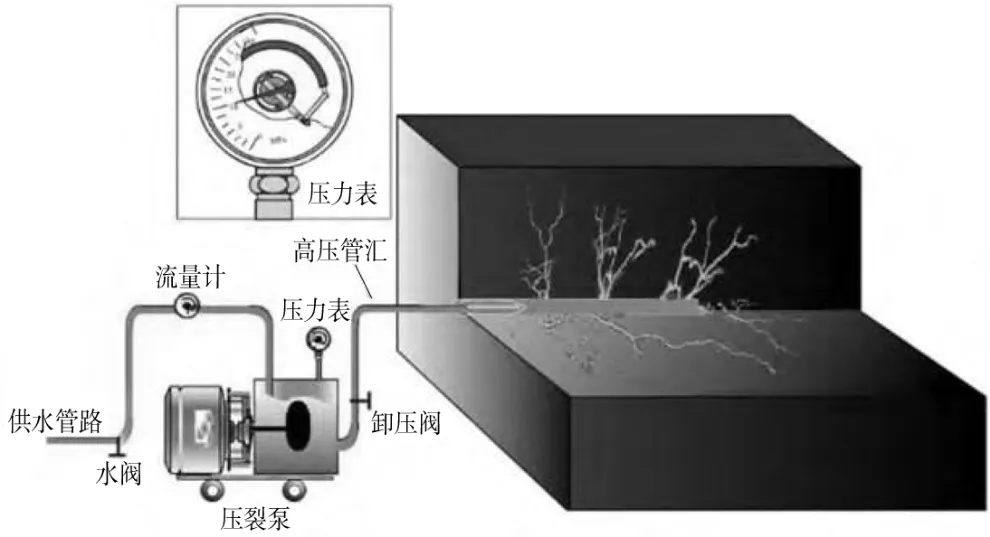

煤是一种多孔介质,水作为水力压裂增透技术的介质,在较为短的时间里利用高压(超过煤层覆盖层的岩层压力)将大量的水(液体压入的速度超过煤层的自然吸水速度)通过钻孔压入到目标低渗透性含瓦斯煤层,当超过煤层上方的岩石压力时,迫使煤体原生裂隙弱面产生一系列变化和反应,导致裂缝逐渐打开和延伸,以此逐渐使得裂隙形成通透的贯通网络,促使煤层的裂隙增大。同时也增加了煤层瓦斯的运移通道,压开的裂隙为煤层瓦斯的流动创造了良好的条件,其整个过程可描述为“压裂-充水浸润扩张-再压裂-再充水浸润扩张”[13]。流量计、供水管路、压裂泵以及泄压阀是构成水力压裂增透技术的核心组成部分(如图1所示)。

图1 水力压裂设备图

3.水力压裂增透技术原理概述

3.1 裂缝起裂原理

对低渗透性含瓦斯煤层实施钻孔是水力压裂技术的实际应用的首要任务。将高压流体通过钻孔压入到渗透性较差的目标煤层。在具体的操作流程中,当低渗透性含瓦斯目标煤层的吸水速度小于液体的压入速度,导致流动性增大,伴随高压液体的不断注入,势必导致液体压力的同步增大。与此同时当煤层岩压小于液体压力时,含瓦斯目标煤层裂隙的挤压效果逐渐增大,以此起到提高含瓦斯目标煤层流通性的目的。裂隙的宽度以及裂隙的深度逐渐增加,煤层渗透性也保持同样的趋势相应增加,为煤层的瓦斯流动提供通道并创造条件,有助于瓦斯抽采。

3.2 裂缝延伸原理

利用注水泵等设备对弱面进行不断注水的施加作用下产生的气压差,产生的压力命名为注水压力。在低渗透性含瓦斯煤中的孔隙润湿作用和毛细作用下会损耗些许注水压力,损耗的部分压力命名为滤失压力。当滤失压力小于注水压力时,会导致形成水流和煤粒形成混合物质充斥在煤层裂隙系统之中。积聚的量大之后形成封堵带。与此同时,压力上升趋势在一级弱裂面非常明显,煤层裂隙的扩大直接削弱了封堵能力。从而使得煤粒扩散无固定规律,直接导致再次封堵。

3.3 压裂增透原理

低渗透性含瓦斯目标煤层注入高压液体之后,先后经过一级弱面和二级裂隙弱面以及原生微裂隙。裂隙煤层弱面在产生的压力作用下开始扩展,裂隙宽度也逐渐开始变宽同时相互贯通形成网络。在形成网络后从而导致煤层低渗透性含瓦斯煤渗透率能够有效改善与提升。

4.裂缝扩展分析

4.1 裂缝扩展方向分析

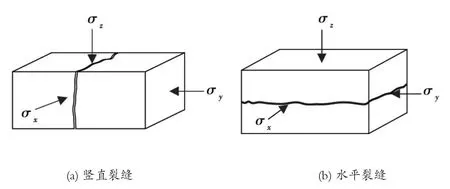

假设岩体的材质为均质且各向同性,破裂裂隙与最小主应力轴成90°,当应力大小已知时,裂隙的发育形态形成,图2所示即为水力压裂实施过程中裂隙的扩展发育情况。

图2 水力压裂裂缝扩展方向示意图

地应力中水平主应力值以及竖直主应力值的大小决定了水力压裂后在煤层中出现裂缝的种类,当σz>σH(水平应力)时,则会形成竖直裂缝。而两个水平力σx、σy的值决定了此竖直裂缝的方位,裂缝垂直于平行于σx、最小主应力σy的方位当σy<σx的时候;裂缝垂直于最小主应力σx、平行于σy的方位当σy>σx的时;而当σz<σH时,则产生水平裂缝,较为特殊。

4.2 裂缝扩展形态分析

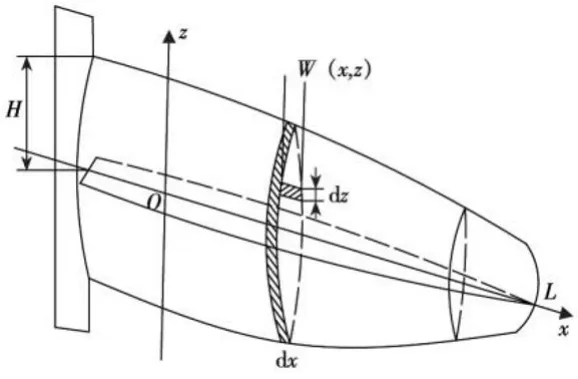

地层应力和岩石性质等客观条件决定了水力压裂作用下裂缝的空间几何形态。裂缝的发育形态在某种程度上也会受水力压裂的参数改变情况而影响。沿着裂隙的顶端,压裂点逐渐减弱的椭圆形态是水力压裂的过程形态。观察图3。水力压裂过程中的裂隙,在上下的围岩附近沿着z方向的范围不断扩大,破裂强度中,压裂煤层明显小于煤层顶底板。

图3 压裂过程中变缝椭圆形态图

5.压裂半径计算

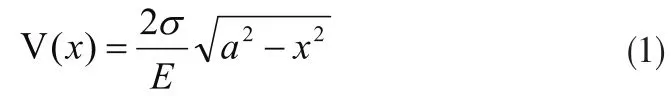

应力作用下,由水力压裂的变化形态结合弹性力学中断裂裂隙以及裂纹在平面的位移场变化关系得出[14]:

公式中:σ代表裂缝内高压液体的压力;E为煤层煤岩弹性模量;裂缝的长度则是a。

裂缝尺寸参照之前建立的尺寸标准(如图2),裂缝的形成机制可以视为多条裂纹的耦合,裂纹且是连续的、贯通的。

代入公式一,得出裂缝中缝宽方程的表达式:

通过体积守恒定律得出:

式中:注入液体的总流量由Q表示,单位为m3/s,t为时间,单位为s,Z单位方向的裂缝缝高用H表示,单位是m。

考虑模型具体情况,从变量分析角度将会面临无解,所以通过相等的缝高化简公式得出:

将σ(x)用平均值σ代替,整理后可得裂缝半径L为:

6.现场工业试验

选择我国中部地区的某突出型煤矿矿井作为本次实验的背景煤矿,煤层厚度平均为3.4 m左右,K2煤层选作为开采的主采煤层,倾角在26°~29°范围内,硬度较小。通过理论分析以及现场勘探得出,煤层瓦斯含量25.7 m3/t,瓦斯压力为3.5 MPa,500 m~627 m的范围是该煤层的主要埋深范围,煤层透气性系数(0.901~1.600)×10-2m2/(MPa2·d),钻孔瓦斯流量衰减系数为0.1953~0.5637 d-1,煤层透气性较差,实际开采困难较大。

6.1 试验准备

乳化液泵是本次实验的主要核心设施,在用来证明水力压裂技术的效果分析中十分关键,为了对设备运行情况进行有效控制,还需要在压裂泵上安装水表、压力表等装置。

同时使用直感耐震压力表观测注水压力变化情况,60 MPa为试验压力表的量程。整个水力压裂增透系统由管路、监控系统以及压力表组成。MMP特指煤分子结构中的大分子相,压开的裂缝和裂隙中加入表面活性剂液,利用表面活性剂以及目标分子之间的作用相互影响,一方面,煤孔隙中吸附储存的瓦斯被有机溶剂驱替置换出来,以此来溶解煤分子结构中的小分子,其大多赋存于裂隙以及微孔、煤基质中,通过这样的方式从而增大孔隙度。煤的比表面积降低,煤吸附CH4的能力同时也降低了;另一方面,裂缝中填充了非均质无机矿物质以及石英砂支撑剂,以此提高煤层的渗透率。流量计、供水管路、压裂泵、泄压阀是构成水力压裂增透技术的主要设备。

6.2 压裂钻孔布置及施工

煤层煤点的埋深设置在450~460 m,距离底板瓦斯抽采巷四十米的位置进行实施钻孔的工作,钻孔的相关参数中钻孔直径φ89 mm,施钻角度为125°,钻孔的间距为25 m。整体试验长度设置为42.5 m。煤层水力压裂增透的特点。本次试验的出发点是从煤层水力压裂增透的特点出发,且在具体实施中要遵循原则四点如下:①钻孔的布置不易与断层陷落柱等构造太近,②目标区域首选为待抽采、待开采的区域,且范围不能影响到压裂的半径,③煤层厚度稳定时布置的一项重要考虑指标,④避开含水煤岩层以防透水事故,⑤选择中硬岩层作为钻孔所经岩层。

6.3 压裂钻孔封孔及注水

对本次水力压裂的钻孔及试验测试孔进行封闭管理。使用水力浆带压封孔对目标钻孔进行深度为13 m的封孔工作,本次封堵采用“两堵一注”的封孔方式。在具体的施工过程中,优先封孔孔口段位置,封孔长度控制在一米左右,时间持续要达到一天,钻孔中注入水泥浆,并且在钻孔位置实时监测瓦斯的流量和。之后,对待测试的钻孔开始注水操作,注水在五小时左右以后,开始发现有水滴的位置距离观测孔大约五十米,持续观察,随着注水量持续加大,水位的不断提升,滴水量也同步加大。本次测试中,注水时间为5 h,注水量约为55 m3,注水压力为18 MPa。综合考虑供水量等因素,注水中途水压出现减缓的趋势,多次发生注水停止的现象,通过观察分析,压力逐渐增大在水压致裂整个过程中现象明显,伴随压裂持续的推进,压力速度增长率变低。持续注水观察,注水压力维持在一个稳定的范围内,停止注水后压力减小。

反复多次试验之后,水压逐渐增大。观察发现水压不再增加当注水压力达到17 MPa以后,煤层的致裂压力估算值约为15.6 MPa,因为实际操作有误差的影响,所以注水压力的实际值比预估值偏大。

6.4 水力压裂效果分析

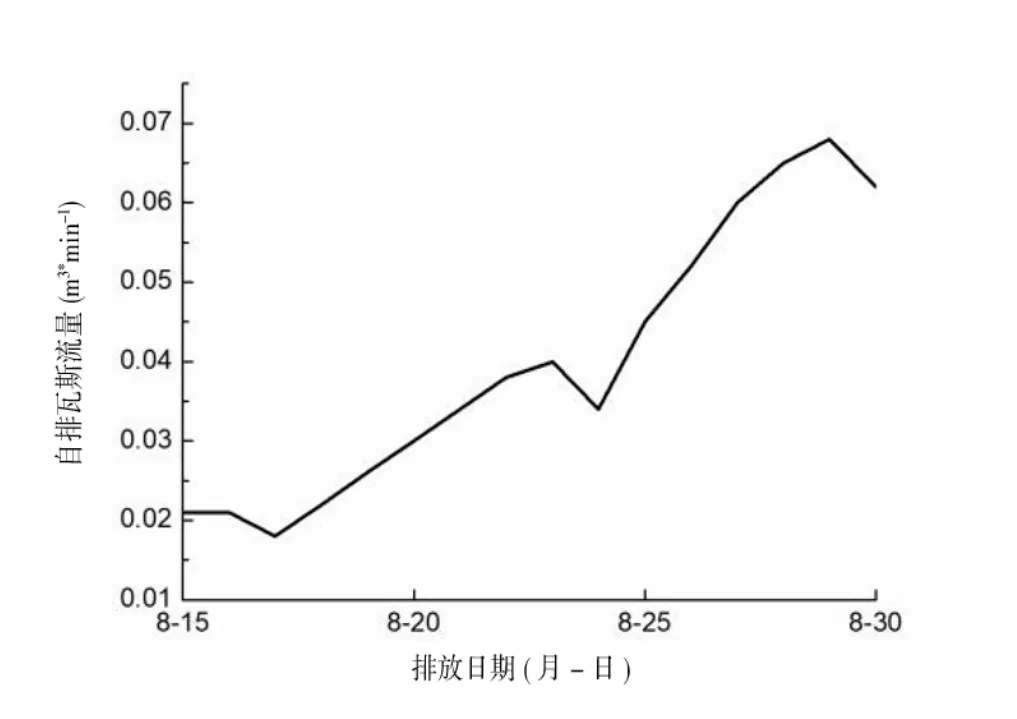

瓦斯气体的体积分数为100%。打开闸门以防进水,防水时间为9 h,整体压裂试验后,待排水结束,使用煤气表计算钻孔气体流量,观察流量变化。等待瓦斯气体自然排放。在这个过程中,瓦斯气体的排放是由煤气表来监测的。通过整体试验观察分析,0.06 m3/min为瓦斯流量的峰值,平均速度为0.04 m3/min,累计排放瓦斯总量为890 m3。通过图4,可清楚的观察出瓦斯气体流动随整体排放时间的变化情况。

图4 钻孔瓦斯排放流量随时间的变化的折线图

7.结语

水力压裂技术的技术概括就是以提高煤层透气性、降低工作面瓦斯含量作为出发点,通过扩大煤层间隙,以此释放瓦斯压力从而实现目标。水力压裂技术既能有效提高瓦斯抽放量,又能促进掘进效率的提高。但目前水力压裂主要的问题是裂缝扩展不可控,并且裂隙分布不均匀,在裂缝的耦合发展机理方面尚未完全揭示,需更加深入探讨。