天然气长输管线压缩机干气密封的设计与应用

2021-03-25任宝杰郝木明殷存志丁康杰尤杰毅

任宝杰,郝木明,殷存志,丁康杰,尤杰毅

(1.东营海森密封技术有限责任公司,山东 东营 257000;2.中国石油大学(华东)密封技术研究所,山东 青岛 266580;3.中油国际管道公司,北京 100029)

大型长输管线电驱和燃驱压缩机组是天然气输气管线动力供给场站中用于压缩和输送天然气的关键核心设备,是我国重大装备国产化领域突破重点之一。管线压缩机干气密封是长输管线压缩机组的主要重要组成部分,其作用是有效隔离压缩机腔内的介质腔与轴承腔,防止机内易燃易爆危险性的天然气向环境泄漏,确保长输管线压缩机组的安全、高效、长周期稳定运行[1-2]。

管线压缩机干气密封的特点:轴径大,一般在180 mm 左右;压力高,管道设计压力一般为12 MPa,工作压力一般在8 MPa 左右;可靠性要求高,供给场站大多处在人迹稀少、地理位置偏远的地方,一旦干气密封失效,及时有效的现场服务比较困难。因此要求配套干气密封具备极高的密封性、可靠性,大部分干气密封配套均为国外知名公司所控制,国内只有极个别的企业进行国产化研制[3-6]。本文对海森密封公司成功研制并经过现场使用考核的天然气长输管线压缩机干气密封进行设计和应用经验总结,更好地服务于相关产品的技术提升。

1 工程设计条件

管线压缩机主要由GE、RR、Man Trubo、Siemens 等企业提供,随机配带 EBI(德国)、John Crane(美国)、Flowserve(美国)等供应商提供的干气密封产品。本文以典型的天然气干线压缩机组密封为研制对象。

1.1 密封设计参数

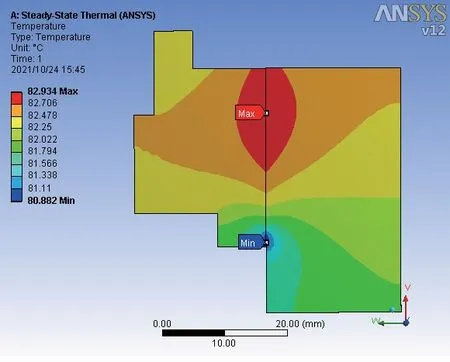

干线管线压缩机设计参数基本类似,本文选择的设计密封为典型参数,具体数据见表1。

表1 设计参数Tab.1 Estimation of seal chamber pressure

1.2 泄漏量要求

一级和二级密封泄漏量按照JB/T 11289—2012《干气密封技术条件》要求,但二级泄漏气与隔离气混合后不得高于介质爆炸极限。

2 理论计算与优化

压缩机干气密封的核心部件是由动环和静环组成的摩擦副。在密封摩擦副中存在多个物理过程:密封动环的热变形和力变形、密封静环的热变形和力变形、密封动环的热传导、密封静环的热传导、密封面浅槽的流体动压效应和流体静压效应、密封界面的摩擦学效应以及密封补偿环——静环的轴向力平衡等。

为保证机组长周期可靠、稳定运行,优先采用气膜刚度大、泄漏量小的海森等深双曲线槽,本文采用了ANSYS Workbench 商业软件和基于Matlab 自主开发流场计算软件[7]对一级主密封端面压力及分布、温度分布、热力变形等关键参数进行了分析并优化得到最终结构参数。

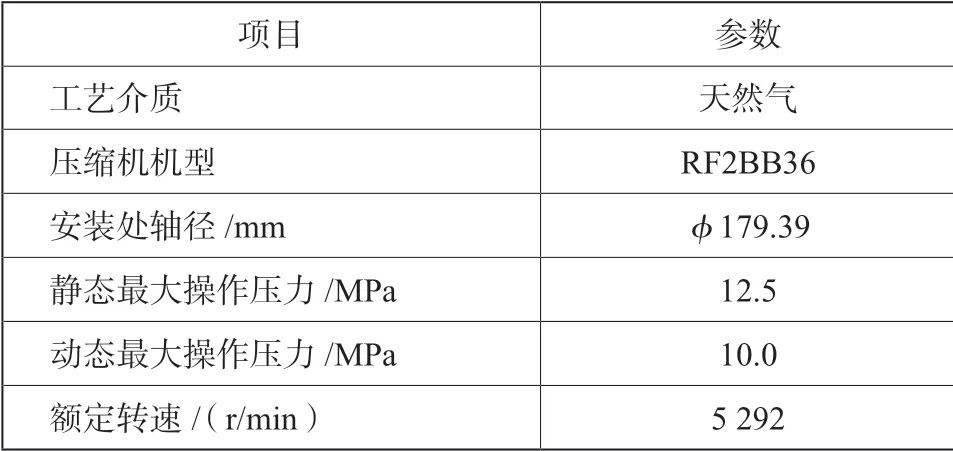

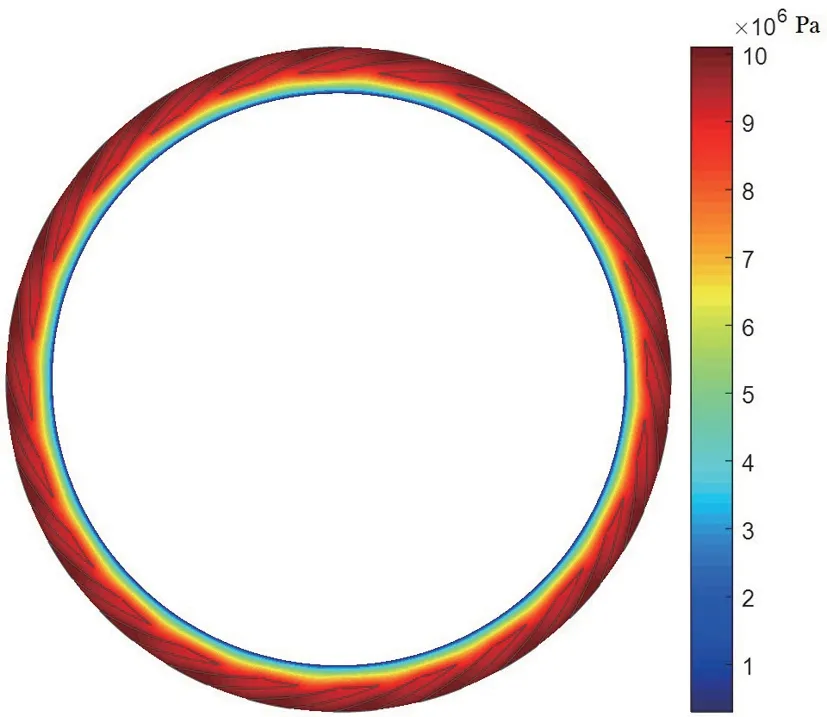

密封端面的压力分布沿密封端面外径处向内径方向呈递减趋势,开槽区有明显增压现象。图1所示为整个密封端面的压力分布,图2 为一个最小端面周期压力分布情况。平衡膜厚为4.3 μm,计算泄漏量为3.71 Nm3/h,满足设计要求。

图1 密封端面压力分布Fig.1 Pressure distribution of DGS face

图2 密封端面一个计算周期压力分布Fig.2 Pressure distribution of DGS periodic boundary face

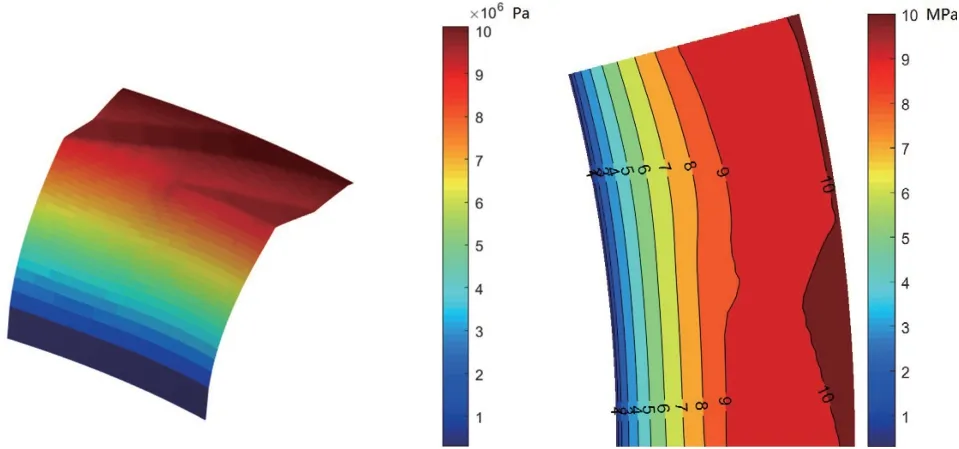

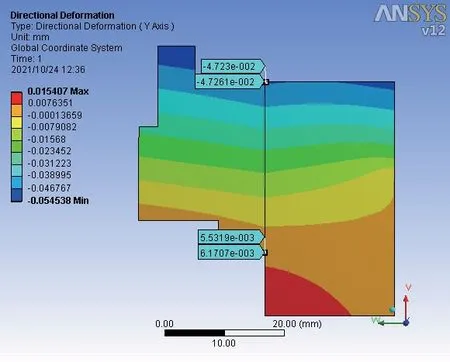

温度场分布和热力变形计算采用2D 轴对称模型。设置环境温度;动静环外径侧气流流过的表面按照经验公式给定对流换热系数,气流通过微乎其微的边界面对流换热系数稍大于0,几乎无对流换热面取绝热;端面外径至内径处平均分布摩擦热通量,耦合边界条件;内径处考虑气体膨胀吸热。温度场计算结果见图3,密封端面温度沿外径到内径方向先小幅升高后下降,接近内径处迅速降低,最高温度位于密封槽区中部位置,约为82.9 ℃,最低温度位于端面内径位置,为80.9 ℃,整个端面温度分布较为均衡。热力变形结果见图4,图中显示了动静环轴向位移情况,动环和静环在温度和压力共同作用下,配合处变形趋势一致、数值相差无几,内外径轴向位移偏差小于0.5 μm,即变形后仍能保证端面近似平行间隙,表明摩擦副结构设计合理,能够完全满足工况参数下使用要求。

图3 密封温度场分布Fig.3 Temperature distribution of DGS ring

图4 摩擦副热力变形Fig.4 Heat and force deflection of DGS ring

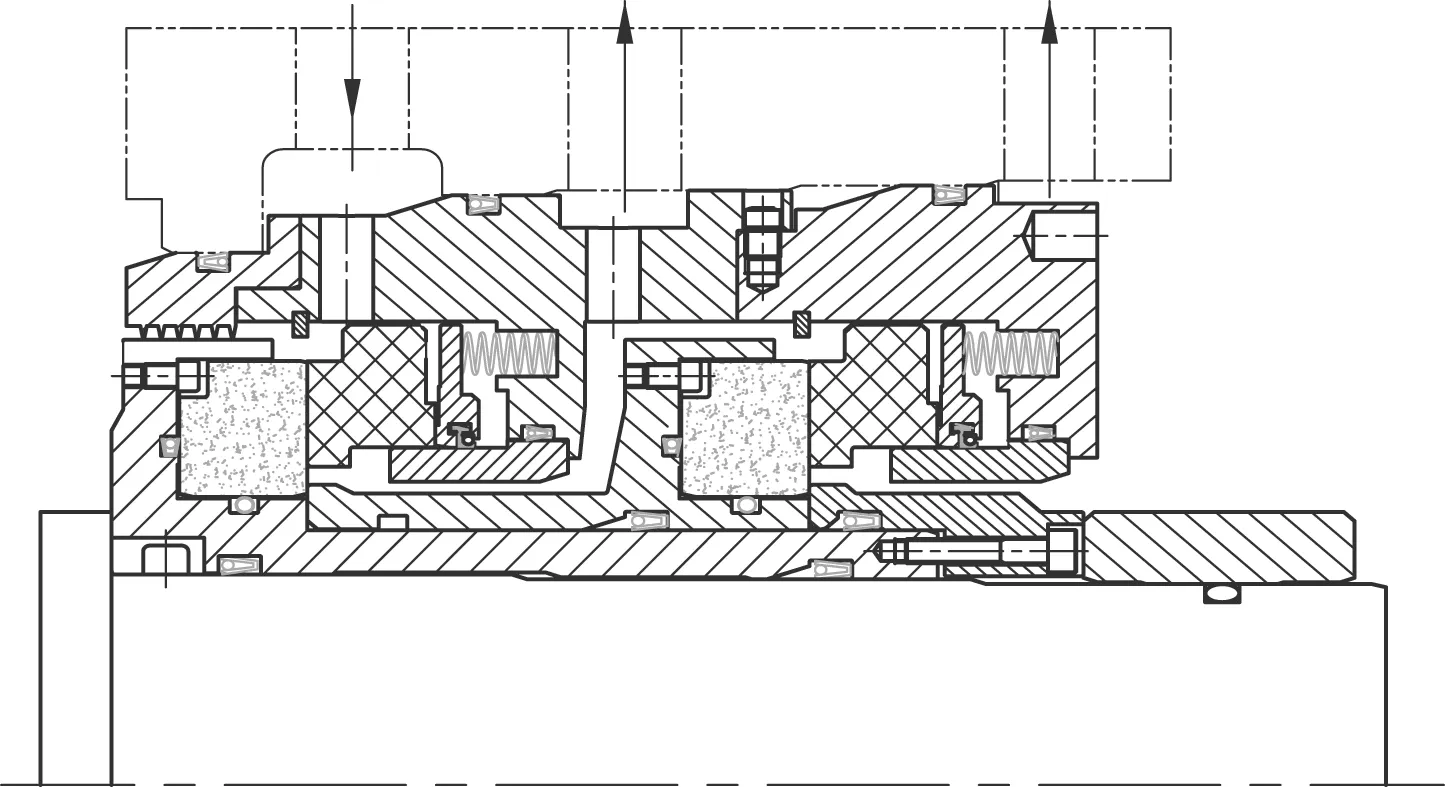

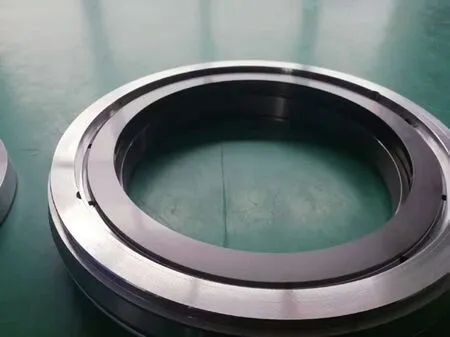

3 密封结构设计

密封采用不带迷宫的串联式布置,一级密封为主密封,二级密封为安全密封。当一级密封失效时,二级密封可承受全部压力,避免介质大量外漏,确保机组安全停机。图5 给出了密封具体结构,该密封采用高压型、多弹簧、静止式、平衡型结构设计,包括动环、静环、轴套、弹簧座、推环、弹簧、弹簧加载圈等关键部件。

图5 密封结构Fig.5 Structure for DGS

3.1 动静环设计

动环采用无压烧结碳化硅材质,硬度和刚度高、导热性和耐腐蚀性好。结构设计上采用销传动,销孔应力集中更小,整体强度更高、更可靠;外圆处的轴套护套对动环起保护作用,安全性更高。端面浅槽加工检测合格后的密封环进行超速试验,试验转速为机组最大连续转速的1.15 倍,其目的是检测动环的内部缺陷和抗拉强度。

石墨材料强度和弹性模量较低,高压下变形难以控制,因此采用碳化硅作为静环材料,在碳化硅表面喷涂DLC 涂层,可以保证静环端面良好的耐磨性和极低的摩擦系数,避免干气密封在启停过程等情况下可能存在的短暂接触摩擦对静环造成损伤。

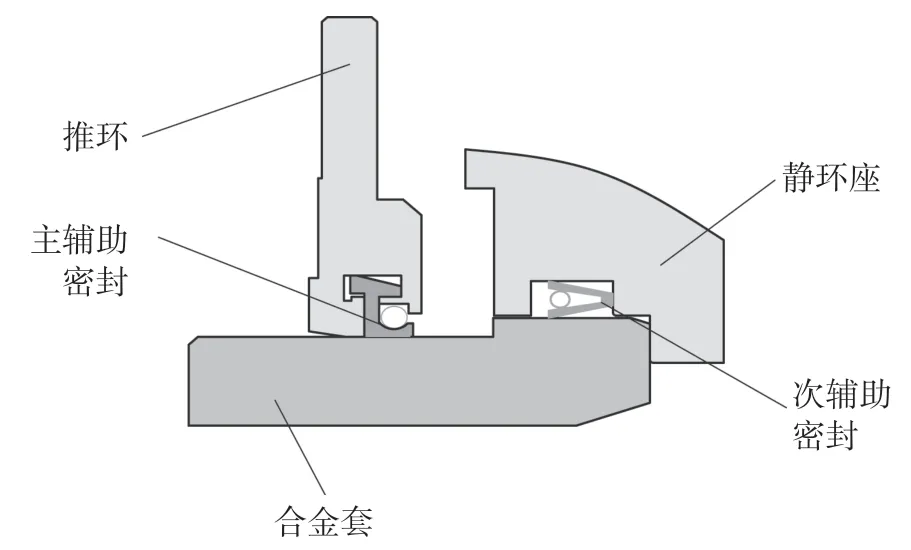

3.2 辅助密封设计

辅助密封采用弹簧加载的聚合物密封圈,可以防止橡胶O 形圈密封在高压工况下容易发生的因挤出变形而导致的补偿环组件卡滞现象和快速降压爆裂现象,故特别适合高压工况。图6所示的辅助密封组件主要是由主辅助密封圈、推环、合金套和次辅助密封等组成的系统,推环、合金套与主辅助密封形成主要密封通道,弹簧加载圈在此处存在轻微浮动,配合面表面粗糙度越大,其摩擦系数也就越大,高压下产生的较大摩擦力会影响弹簧加载圈的浮动性,同时也会加速弹簧加载圈的磨损。因此将配合面设计为硬质合金套,硬度可达到HV1150,合金套外表面采用高精度抛光处理技术,将表面粗糙度降低至0.025 μm,有效地保证了副密封的浮动性和耐磨性。合金套与静环座之间增设一道弹簧加载圈静密封点,以防泄漏。

图6 辅助密封结构Fig.6 Structure for pusher seal

3.3 其他部件设计

静止组件主要采用退火热处理后的S41010 马氏体不锈钢,弹簧采用哈C 合金材质,锥形截面结构,以助于保证弹簧在长期使用过程中的稳定性。为了固定合金套和静环座相对位置,弹簧座外侧端面设置压板压紧合金套,压板另一端与合金套窄台硬接触连接,达到定位目的。密封内外弹簧座采用径向销钉连接,比进口密封的轴向连接方式拆装更方便。

旋转组件采用强度更高的热处理后沉淀硬化不锈钢17-4PH 锻件,既能承受介质高压,又能承受高速旋转产生的离心力。配合处采用国外进口波纹带定心,对中效果更好,密封运行更可靠。动环组件轴向采用浮动设计,自调节能力更强,适用工况范围更宽。

4 性能测试

管线压缩机干气密封产品制造完成后,按照API617 和JB/T 11289 进行了性能测试试验。试验内容主要包括静压试验、动压试验和确认试验,除此之外,考虑到管线压缩机特殊工况增加了启停试 验。

4.1 静压试验程序

将一级密封气加压到密封最大静态设计压力的25%(3.13 MPa)、50%(6.25 MPa)、75%(9.38 MPa)、100%(12.5 MPa),每个压力点稳压维持至少10 min,观察并记录泄漏量以及是否稳定;然后减小该压力到规定的最大静态密封气体压力的75%、50%和25%,每个压力点稳压维持至少10 min,测量一级密封不同压力下的静态泄漏量。将一级密封气和二级密封气重复上述步骤,观察并记录泄漏量以及是否稳定。

4.2 动压试验程序

将一级密封气压力加压到最大动态设计压力10.0 MPa,二级密封气压力加压至0.05 MPa,升速至5 292 r/min,稳定运行15 min,观察并记录泄漏量;然后升速到5 821 r/min,稳定运行15 min,观察并记录泄漏量;将转速降至5 292 r/min,稳定运行60 min,观察并记录泄漏量;将二级密封气压力调整至10.0 MPa,同时保证一级密封气高于二级密封气至少0.1 MPa,稳定运行15 min,观察并记录二级密封泄漏量。

4.3 启停试验程序

将一级密封气压力保持在10.0 MPa,二级密封气压力保持在0.05 MPa,快速将转速升至5 292 r/ min,稳定运行2 min,观察并记录泄漏量,快速将转速降至0,停机2 min,观察并记录泄漏量;重复上述步骤50 次。

4.4 确认试验程序

将试验完成后的密封产品进行解体观察,不做任何处理,重新组装后上试验台架重复静压试验程 序。

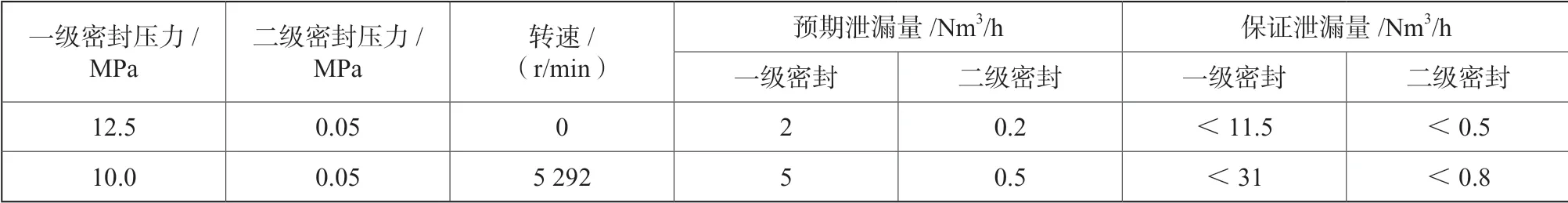

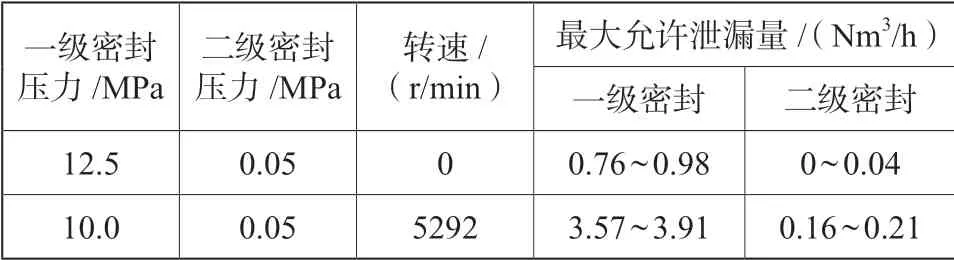

4.5 试验标准

主要考核标准为密封泄漏量大小(见表2)及其稳定性,同时保证动静环端面没有明显摩擦痕 迹。

表2 试验泄漏量要求Tab.2 Test requirements of leakage

4.6 试验测试结果

表3 为试验数据,在转速为0,一级密封气压力为12.5 MPa 的条件下,一级密封密封静态泄漏量最大不超过1 Nm3/h;转速为5 292 r/min,一级密封气压力为10.0 MPa 的条件下,一级密封密封静态泄漏量在3.5~4.0 Nm3/h 之间,泄漏量稳定且满足表2 技术指标要求,同时密封计算泄漏量与实际泄漏量差距较 小。

表3 试验测得的泄漏量Tab.3 Test leakage

图7、图8 为测试后的动环和静环端面照片,可见端面无任何接触痕迹,证明密封性能良好。图9 为海森研制的天然气管线压缩机干气密封客户现场。

图7 试验后解体动环端面Fig.7 Rotating ring surface after test

图8 试验后解体静环端面Fig.8 Static ring surface after test

图9 现场安装图Fig.9 Pictures of installed at the customer

5 结束语

随着碳达峰政策的不断深入推进,天然气管线输送以及管线压缩机势必会被大力发展,配套干气密封的国产化改造和新配套是未来必然趋势。本文介绍了海森管线压缩机干气密封国产化研制的主要过程。目前,海森研制的干气密封已在西亚某国管线压缩机上稳定运行超过16 000 h,其间经历多次启停,密封性能稳定,运行效果良好,达到了客户要求。本文对研制过程中的关键环节进行了总结,给出了相关要点和结论,希望能为管线压缩机干气密封国产化研制工作以及从事压缩机干气密封设计人员提供一些有益参考。