顺北5-7井超深层奥陶系地层油基钻井液技术

2021-03-25吴雄军林永学王显光刘金华李大奇

吴雄军,林永学,王显光,刘金华,李大奇

中国石化石油工程技术研究院,北京 100101

顺北油气田奥陶系地层埋藏深度超过7000m,井底温度超过150℃,受多期构造运动影响,地层溶蚀孔洞与微裂缝发育,破碎程度高、胶结性差,钻井过程中井壁失稳的风险巨大[1]。国内外研究团队在成功研制聚胺等高效抑制剂[2,3]、抗高温封堵防塌剂[4]和微纳米级刚性封堵材料[5]的基础上,开展了系列化的井壁稳定技术的攻关研究[6,7]。李钟等[8]开发了多元协同防塌钻井液体系,在临盘油田的中浅层探井中进行了成功应用;林永学等[9]应用“多元协同”井壁稳定基本理论,构建了SMHP-1强抑制强封堵钻井液技术,在顺北鹰1井进行了成功应用;于得水等[10]通过引入多氨基井壁抑制剂并提高钻井液中K+的有效含量,开发了高性能防塌水基钻井液技术,在满深1井回填侧钻井段进行了成功应用。相关技术的形成在一定程度上为采用水基钻井液施工时,顺北奥陶系地层井壁失稳问题的解决提供了有益的技术借鉴,但是当钻遇破碎性发育的奥陶系地层时,仍存在泥页地层剥落掉块严重、钻具摩阻扭矩波动大、遇阻卡钻频发等难题,成为阻碍顺北油气田提速、提效开发的“瓶颈”问题。顺北5-7井是部署在Ⅴ号主干断裂带南部强挤压段上的一口超深评价井,地质资料表明,该井奥陶系桑塔木组地层为典型“隆起+断裂”构造,储层段一间房组及鹰山组灰岩地层破碎性强,坍塌掉块风险高。前期采用钾胺基聚磺水基钻井液钻进至奥陶系桑塔木组7241.29m后,阻卡严重,被迫提前中完,奥陶系钻开地层平均井径扩大率高达30.62%,且由于套管下深不足,未能封住储层上部井段的灰质泥岩,井壁失稳风险巨大。此外,由于顺北5-7井在二开3751m处侧钻,井身结构为“摇把型”,钻具在套管内上提下放摩阻6~8t,裸眼段上提下放摩阻高达20t,且上部套管存在磨损。钻井液体系抑制性能、封堵护壁性能和润滑减阻性能面临考验。鉴于油基钻井液在泥页岩、盐岩等复杂地层钻井过程中表现出的抑制防塌、微裂缝封堵、润滑减阻及储层保护等优越性能,开展了油基钻井液在超深层奥陶系地层的探索性应用。

1 奥陶系地层井壁失稳原因分析

图1 顺北5-7井桑塔木组采用水基钻井液时返出的掉块Fig.1 Falling block of Sangtamu formation in Well Shunbei 5-7 when ater-based drilling fluid was used

顺北5-7井奥陶系桑塔木组为典型“隆起+断裂”构造,地层倾角大,含大段微裂缝发育的灰色泥岩和灰质泥岩,且辉绿岩侵入体存在的可能性较大,采用水基钻井液钻井时井壁失稳风险高。该井奥陶系桑塔木组采用水基钻井液钻进过程中,因钻遇含辉绿岩侵入体的破碎性地层,返出大量0.5~2.0cm左右的掉块(见图1)。继续钻进至7241.29m后频繁憋泵、憋停顶驱,钻具上提下放困难,反复划眼仍难以下放到底,井壁失稳严重。

1.1 矿物组成分析

采用X射线衍射仪分析了奥陶系桑塔木组地层岩样矿物组成,结果见表1。可以看出,该井奥陶系桑塔木组地层3块岩样中黏土矿物质量分数为33.52%~36.13%,平均质量分数达到34.78%,其中伊利石平均相对质量分数为50.60%,蒙脱石和伊-蒙混层平均相对质量分数为30.61%,属于典型的强水敏硬脆性泥岩。采用水基钻井液钻进时,极易因钻井液滤液的侵入而引发黏土水化膨胀、剥落,进而改变地层内部原有应力平衡状态,降低岩石强度,导致井壁失稳的发生。

表1 顺北5-7井奥陶系桑塔木组地层岩样矿物组成

1.2 微观结构分析

图2 顺北5-7井奥陶系桑塔木组泥岩微观结构Fig.2 SEM results of mudstone in Santamu formation of Ordovician in Well Shunbei 5-7

采用扫描电子显微镜观察了顺北5-7井奥陶系桑塔木组泥岩岩样微观结构,结果见图2。可以看出,该井奥陶系桑塔木组泥岩岩样破碎程度高,基质中微裂隙发育,裂隙最大宽度为5.92μm,采用水基钻井液钻进时,若不能对此类微裂隙进行有效封堵,钻井液滤液大量侵入后,极易因黏土水化作用和水力尖劈作用使得泥岩内部微裂缝扩展贯通或层理面发生剪切滑移,导致井壁失稳的发生[11]。

1.3 井壁失稳原因分析

结合前期钻井实践,认为顺北5-7井奥陶系地层井壁失稳的主要原因在于:①奥陶系强挤压段压隆构造存在地应力集中,揭开地层后产生应力释放,地层原有应力平衡状态被打破,井眼周围应力重新分布,钻井液液柱压力难以有效替代原地应力对井壁的支撑,造成井壁坍塌。②奥陶系地层破碎程度高,发育大量微纳米级裂缝,因钻井液中与之匹配的封堵材料质量分数不足,难以实施有效封堵。钻井液滤液大量侵入地层微裂缝后,导致微裂缝中的孔隙压力增加,弱面摩擦力降低,使得地层坍塌压力上升。在钻井液封堵性能不佳时,提高钻井液密度反而会加快滤液向地层裂隙中的侵入,加剧井壁失稳的发生。此外,当钻井液抑制性能不佳时还会因黏土矿物水化作用而产生膨胀压力,引发更为严重的井壁坍塌[12]。

2 奥陶系地层油基钻井液关键技术

2.1 钻井液体系选择

顺北5-7井奥陶系桑塔木组地层采用∅165.1mm钻头钻进过程中发生井壁失稳,在超深井小井眼条件下,为有效降低钻井液循环压耗、提高体系携岩能力,保证井底掉块的高效清除,决定选用自主研发的低黏高切油基钻井液体系(LVHS OBM)[13]。该体系抗温可达180℃,乳状液滴尺寸分布在1.5~25μm,且具有良好的挤压变形特性,能够对地层微裂缝实施有效封堵,减少钻井液滤液的侵入。当油水体积比75∶25时,不同密度的LVHS OBM钻井液性能测试结果见表2。

表2 不同密度的LVHS OBM钻井液性能

由表2可以看出,LVHS OBM钻井液在180℃下老化16h后,破乳电压仍高于500V,表现出良好的高温乳化稳定性能。当钻井液密度为1~2g/cm3时,塑性黏度在45mPa·s以内,动塑比在0.32~0.5Pa/(mPa·s),与传统油基钻井液相比,塑性黏度降低了10%~15%,动切力提高了15%~25%,表现出明显的低黏高切特性,利于井底岩屑的携带与清除。此外,LVHS OBM钻井液在180℃下的高温高压滤失量仅为2~2.6mL,具有良好的微裂隙封堵能力和滤液阻渗能力,可以有效避免因滤液侵入与黏土水化膨胀造成的井壁失稳问题的发生。

2.2 钻井液性能调控

2.2.1 乳化稳定性

乳化稳定性是油基钻井液现场应用过程中必须确保的核心性能。通常油基钻井液的破乳电压越高,其性能越稳定[14]。顺北5-7井转换油基钻井液后因回接套管试压不合格,多次进行挤水泥施工并间断性停待,对钻井液性能造成较大的不利影响。通过室内评价试验,采用主乳化剂SMEMUL-1、辅乳化剂SMEMUL-2、润湿剂SMWET等专用处理剂和柴油对现场油基钻井液的乳化稳定性进行了评价,结果见表3。可以看出,受到水泥混浆污染后的现场油基钻井液乳化稳定性较差,单独补充SMWET的效果优于补充SMEMUL-1和SMEMUL-2的效果。分析认为,水泥混浆的侵入导致油基钻井液中无用固相质量分数增加,对体系润湿性能影响较大。此外,经较长时间静置后,钻井液中固相颗粒向亲水状态转变,体系沉降稳定性变差。加入润湿剂后,钻井液中亲水固相的颗粒表面迅速转变为油润湿状态,在乳化剂的协同作用下,能够较好地悬浮、分散在油相中,表现出较好的沉降稳定性和乳化稳定性。对比4#~6#测试结果可以看出,在提高体系沉降稳定性的基础上,适当补充乳化剂可显著提高油基钻井液的乳化稳定性能。此外,通过补充柴油,提高油基钻井液的油水比,可进一步提高体系的稳定性能。综合钻井液性能需求与经济性考虑,选择5#样品进行油基钻井液乳化稳定性现场调控。

表3 顺北5-7井油基钻井液乳化稳定性评价

2.2.2 滤失量与流变性优化

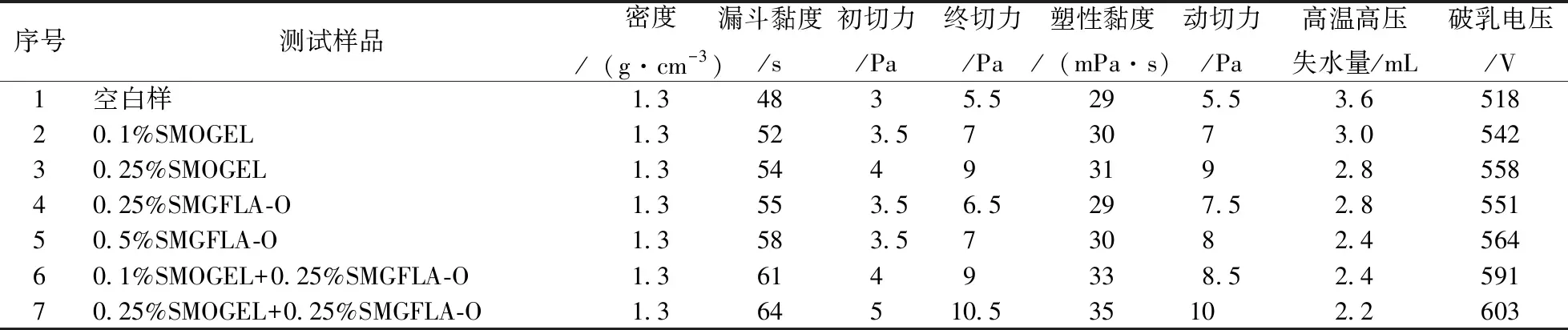

顺北5-7井储层段开钻密度设计为1.3g/cm3,而上一开次油基钻井液密度为1.43g/cm3。现场采用开启离心机并混入低密度油基乳液进行降密度处理后,钻井液切力偏低,高温高压滤失量偏高[15]。分析认为,主要原因在于降密度处理后钻井液中有机土和亲油胶质质量分数偏低。采用有机土SMOGEL和含亲油胶质的油基降滤失剂SMGFLA-O对现场油基钻井液滤失量和流变性能进行了评价,结果见表4。

表4 顺北5-7井油基钻井液滤失量和流变性调整评价

由表4可以看出,补充有机土和油基降滤失剂均可有效降低油基钻井液的高温高压滤失量,提高体系的切力,且对塑性黏度影响不大。同时,在适量补充有机土的情况下,油基降滤失剂的降滤失效果更加明显。综合考虑,选择6#样品进行油基钻井液滤失量与流变性现场优化调控。

2.3 储层段防漏堵漏

顺北5-7井奥陶系储层段一间房组和鹰山组灰岩地层天然裂缝发育,裂缝宽度分布在0.1~20mm之间。LVHS OBM钻井液具有的低黏特性可在一定程度上降低钻井液循环压耗[16],减轻或避免地层漏失,但其液滴尺寸小于25μm,对于较大尺寸的裂缝性漏失仍难以实施有效封堵。因此,钻井液中需补充与地层裂缝匹配的防漏堵漏材料。

表5 顺北5-7井储层段油基钻井液用防漏堵漏材料

2.3.1 储层段防漏堵漏材料选择

根据地质设计及邻井实钻资料,顺北5-7井漏点位置与预测主力油气层顶过近,防漏堵漏材料选择时需充分考虑油气层保护要求,现场油基钻井液防漏堵漏材料类型选择受限[17]。结合前期室内评价结果,防漏堵漏材料主要以不同级配梯度的酸溶性颗粒类材料、油基纤维堵漏剂和屏蔽暂堵剂为主,水基钻井液用随钻堵漏剂为辅。此外,因储层段采用∅120.65mm钻头施工,小井眼条件下,较大尺寸的刚性堵漏材料和纤维材料易对螺杆部件产生冲蚀、堵塞,防漏堵漏材料尺寸亦不宜过大。顺北5-7井现场选用的油基钻井液防漏堵漏材料见表5。

2.3.2 储层段防漏堵漏工艺

由于小井眼条件下的储层保护需要,顺北5-7井油基钻井液防漏堵漏材料选择受限。现场实际处理过程中结合漏失层位、漏速大小及钻井液性能要求,确定了以“密度控制+段塞堵漏+随钻堵漏”的复合应用工艺。

密度控制方面主要通过在钻井过程中混入含堵漏材料的低密度钻井液降低密度,利用钻进过程中产生的循环压耗,平衡地层压力。起下钻前则通过计算,泵入密度高于循环浆0.02g/cm3左右的油基钻井液堵漏段塞封井,提高井筒中钻井液密度以平衡地层压力,保障起、下钻安全。

堵漏工艺选择方面,因防漏堵漏材料尺寸选择受限,若盲目实施全井随钻堵漏,不仅防漏效果难以保证,不利于漏失通道大小的判断,还易因堵漏浆配制、混入时间过长而影响工程进度,引发井下复杂情况。考虑到小井眼条件下,裸眼段井眼容积较小(<5m3),现场主要以“段塞堵漏看效果,随钻堵漏作补充”的方式进行。

3 现场应用效果

3.1 井壁稳定效果

顺北5-7井四开钻遇7235~7340m井段为典型的奥陶系破碎性地层,采用水基钻井液施工的井段井壁失稳严重,井底返出大量掉块,频繁憋泵、憋停顶驱。自7263.21m转换为油基钻井液后,钻进过程中扭矩由大于20kN·m降为不高于12kN·m,未发生憋停顶驱现象;裸眼段起下钻正常,起下钻摩阻降为10~15t。该井转换油基钻井液后,虽然由于储层段漏失,钻井液密度由1.3g/cm3逐步降低至1.25g/cm3,应力支撑减弱,但所施工井段仍未发生井壁失稳复杂,表现出良好的井筒强化效果。顺北5-7井奥陶系地层井径扩大率统计结果见图3。可以看出,顺北5-7井采用密度1.43g/cm3的水基钻井液施工的井段平均井径扩大率高达31.56%,其中7235~7263.21m井段钻遇破碎性地层时,平均井径扩大率高达71.89%,最大井径扩大率128.28%,井壁失稳严重。转换油基钻井液后,所施工的奥陶系地层平均井径扩大率为12.22%,其中破碎性地层平均井径扩大率仅为16.62%,表明LVHS OBM钻井液对于奥陶系破碎性地层具有优异的井壁稳定效果。

图3 顺北5-7井奥陶系地层井径扩大率Fig.3 Well diameter expansion rate of Ordovician formation in Well Shunbei 5-7

图4 顺北5-7井储层段防漏堵漏效果统计Fig.4 Plugging effect of the reservoir section in Well Shunbei 5-7

3.2 防漏堵漏效果

顺北5-7井在堵漏材料类型与尺寸选择受限的情况下,通过现场堵漏工艺的合理选择,在逐次降低钻井液密度和排量的同时,采用密度1.25 ~1.29g/cm3的堵漏浆实施堵漏作业18次,成功将奥陶系裂缝性灰岩地层钻井液漏失量控制在0.44m3/h以内,有效降低了油基钻井液的损耗。顺北5-7井储层段防漏堵漏效果统计见图4。可以看出,漏失初期,通过逐次降低密度并结合使用以段塞堵漏为主、随钻堵漏为辅的方式,堵漏成功率较高,均能实施有效封堵。但随着下部裂缝发育地层的揭开,虽然油基钻井液中防漏堵漏材料的浓度及颗粒尺寸均明显增加,但初始漏失量仍呈现出明显增大的趋势,表明地层漏失通道变大,油基钻井液中的防漏堵漏材料的颗粒尺寸及粒度级配难以与其有效匹配,堵漏效果不佳。

3.3 储层保护效果

顺北5-7井酸压完井后,采用∅8mm油嘴、∅30mm孔板自喷求产,油压36.4MPa,套压31.5MPa,小时产油19.8m3,折合日产气136535m3,成为顺北油气田在一区Ⅴ号主干断裂带上的一口高产井。分析认为,该井储层段采用油基钻井液施工,为进一步提高储层保护效果,以石灰石代替重晶石作为配制油基钻井液的加重剂,并选择不同粒度级配的高强支撑剂、超细碳酸钙等可酸溶刚性材料作为堵漏用骨架支撑材料,有效降低了钻井过程中因固相颗粒侵入造成的储层损害,取得了较好的储层保护效果。

4 结论与建议

1)油基钻井液在顺北5-7井超深层奥陶系地层表现出优异的封堵防塌性能和储层保护效果,为超深层破碎性地层井壁稳定问题的解决提供了新的思路。

2)油基钻井液性能现场调控时应注意润湿剂、有机土和亲油胶质的适时补充,以增强钻井液沉降稳定性和乳化稳定性、降低滤失量并优化体系流变性能。

3)“密度控制”与“随钻堵漏+段塞堵漏”相结合的堵漏工艺是实施小井眼储层段油基钻井液堵漏的有效手段,能够有效降低超深层奥陶系地层油基钻井液的损耗。

4)对于裂缝发育的灰岩储层,小尺寸井眼条件下,受到储层保护需要及钻具组合中螺杆间隙过小的影响,防堵漏材料的类型及颗粒尺寸选择受限,且浓度不宜过高,油基钻井液防漏堵漏效果仍有待提高。

5)建议加强对奥陶系地层裂缝发育程度的分析与认识,开发油基钻井液用可酸溶的智能型堵漏材料,提高小井眼条件下的油基钻井液防漏堵漏成功率,为油基钻井液在超深层奥陶系地层的推广应用提供技术支撑。