基于Critic赋权法的隔离矿柱安全厚度优选研究*

2021-03-24龙林健陈星明刘传举刘小平

龙林健,陈星明,刘传举,刘小平,莫 超

(西南科技大学 环境与资源学院,四川 绵阳 621010)

0 引言

随着资源的开发利用,矿山开采将由浅部向深部转变;开采深度的增加,将使崩落采矿法所引起的地表沉降范围大大增加,破坏矿区周边生态环境,而充填采矿法则可有效控制地表变形。从目前来看,崩落法转充填法在实际矿山生产中并不少见,但在这两种采矿方法转变前需在关键分段设置隔离层:一方面可通过设置充填体隔离层,减缓围岩移动速率,从而保障深部开采矿房的稳定性;另一方面可预留隔离矿柱,由此形成隔离层将两种采矿方法隔开,从而达到安全过渡的目的[1-2]。

预留隔离矿柱的厚度主要由安全和经济两个因素决定,现阶段隔离矿柱厚度确定方法主要有理论分析、经验公式、室内试验以及数值模拟等[3]。国内常用的隔离矿柱理论计算方法有厚跨比法、荷载传递线交汇法、K.B.鲁佩涅依特公式法、平板梁法、结构力学法、普氏拱法等[4]。韩进仕等[5]根据隔离矿柱理论,结合数值模拟计算,拟合出了大理石地下开采顶板合理厚度公式。寇向宇等[6]将数值模拟和理论计算相结合,使其研究结果更加真实可靠。裴明松等[7]采用数值模拟方法对程潮铁矿联合开采隔离矿柱进行了研究,结果表明,隔离矿柱取20 m时矿山综合效益最高。曾令义等[8]通过理论计算得出隔离层安全厚度,并结合数值模拟验证了安全厚度的合理性。现阶段利用算法对隔离矿柱厚度进行优选的研究较少,戴兴国等[9]基于λ模糊测度和Choquet积分构建了动态综合评价法,提出了选择隔离矿柱回采方案的新思路。

本文采用理论公式计算隔离矿柱厚度,利用MIDAS/FLAC3D构建了4种矿体回采数值模型,根据模拟结果选取最大主应力、最小主应力、顶底板位移量作为安全评价指标,以矿石回采率作为经济评价指标,基于Critic赋权法对4种方案进行优选,以期获得最优的隔离矿柱厚度。

1 工程背景

某镍矿二采区采用无底柱分段崩落法开采,该矿地质品位为0.66%,矿体平均倾角约90°,矿体平均厚度为50 m。截至2019年,采区1 590~1 642 m水平矿石回采基本结束。1 642 m水平以上存在厚50 m的第四系表土层、17.3 m的氧化层冒落散体以及32.7 m的氧化层;崩落采矿法出矿量为总回采矿石量的1/3左右,1 590 m水平上部还存在总高度约34.7 m的崩落散体。地层结构如图1所示。

图1 地层结构示意图

崩落法采矿已经使得地表多处出现坍塌,若继续采用此法开采将会导致地表沉降范围不断扩大。为保护矿区周边环境,保证安全回采,决定将崩落采矿法改为充填采矿法。

2 隔离矿柱厚度计算

为简化计算,对于隔离矿柱理论厚度的确定,本文选用以下几种应用较多的数学和力学理论相结合的计算方法。

2.1 厚跨比法

厚跨比法计算式为

(1)

式中:H为隔离矿柱厚度,m;W为采空区跨度,m;K为安全系数。根据矿山设计文件可知,采空区跨度为15 m,安全系数取1.5~2.0。

按厚跨比法计算得到隔离矿柱厚度H≥11.25~15.00 m。

2.2 K.B.鲁佩涅依特公式法

K.B.鲁佩涅依特公式法计算式为

(2)

式中:ρ为隔离矿柱岩石密度,t/m3;σB为隔离矿柱强度极限,σB=σna/(k0k3),k0=2~3,k3=7~10,σna=(0.07~0.1)σc,σc为岩石的单轴抗压强度,MPa;g为隔离矿柱上方散体、氧化矿及第四系表土层对矿柱的压应力,MPa。

根据矿山岩体力学参数,算得σB=0.44 MPa;g值可结合隔离矿柱上部散体、氧化矿及第四系表土层厚度用公式g=γh计算,算得g=2.825 MPa(γ为矿石容重,h为厚度)。

由K.B.鲁佩涅依特公式法算得隔离矿柱厚度为7.1~9.5 m。

2.3 平板梁法

平板梁法隔离矿柱安全厚度计算式为

(3)

式中:γ为隔离矿柱矿岩容重,N/cm3;σt为隔离矿柱岩土体抗拉强度,MPa。

根据矿山岩体力学参数,γ为0.027 N/cm3,隔离矿柱抗拉强度为0.8 MPa。由平板梁法可算得隔离矿柱厚度为5.7~7.6 m。

2.4 结构力学法

结构力学法隔离矿柱安全厚度计算式为

(4)

式中:q为隔离矿柱附加载荷,MPa;b为隔离矿柱单位计算宽度,m;σ许为隔离矿柱允许拉应力,MPa,σ许=σt/K。

由结构力学法算得隔离矿柱厚度为6.9~8.1 m。

综合上述4种计算方法,算得的安全矿柱厚度分别为11.25~15.00、7.1~9.5、5.7~7.6、6.9~8.1 m。为方便控制变量,故统一取安全系数为2.0时的隔离矿柱厚度作为理论安全厚度。隔离矿柱理论厚度分别取15.0、9.5、7.6、8.1 m。

3 隔离矿柱安全厚度模拟计算

3.1 数值模型构建

该矿山沿用原开拓系统,保持分段高度20 m不变,为减少矿石损失,考虑对第一分段进行部分矿石回采,矿房跨度均为15 m,本次模拟9个矿房回采,采区长度为135 m。对应理论计算结果,隔离矿柱厚度方案为:①方案1,隔离矿柱厚15.0 m;②方案2,隔离矿柱厚9.5 m;③方案3,隔离矿柱厚7.6 m;④方案4,隔离矿柱厚8.1 m。模型长400 m、宽300 m、高255 m,三维网格模型如图2所示。

图2 矿体三维网格模型

本次模拟回采分6个时步进行:时步1回采矿房5;时步2充填矿房5,回采矿房3、7;时步3充填矿房3、7,回采矿房1、9;时步4充填矿房1、9,回采矿房4、6;时步5充填矿房4、6,回采矿房2、8;最后充填矿房2、8。矿房布置见图3。

图3 矿房布置示意图

3.2 本构模型及力学参数

模型中的矿岩均为弹塑性材料,因此选用摩尔-库仑准则作为材料屈服准则。摩尔-库仑准则表达式为

τn=C+σntanφ,

(5)

式中:τn为滑移面切应力,MPa;C为内聚力,MPa;σn为滑移面上的正应力,MPa;φ为内摩擦角,(°)。

经折减后的岩体力学参数见表1。

表1 岩体力学参数

3.3 模拟结果及分析

本次模拟包括6个回采时步、4种隔离矿柱厚度,因篇幅所限,仅列出各方案回采过程中的最大与最小主应力云图。

3.3.1 最大主应力对比分析

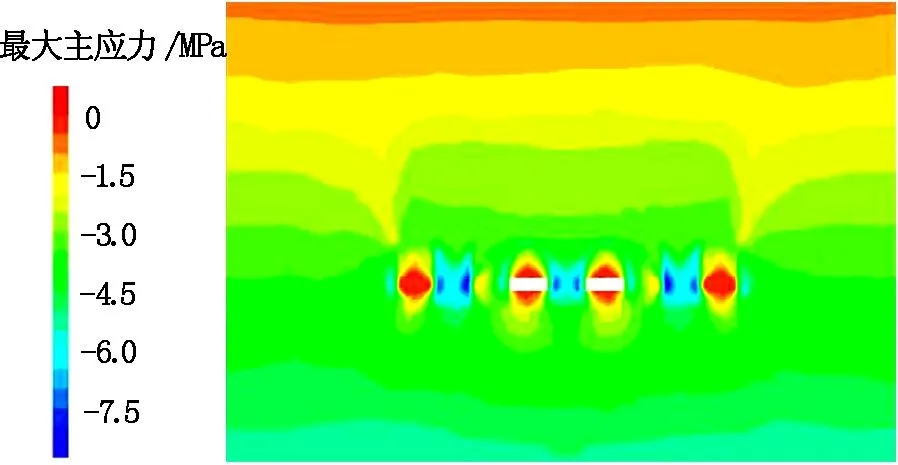

根据数值模拟结果,最大主应力出现在第4回采时步(见图4)。

(a)方案1

由图4可以看出,最大主应力基本出现在矿房两帮。在矿房开挖过程中,由于应力重新分布,顶底板出现了应力释放区。对比矿房1、9和矿房4、6的最大主应力云图可以发现,矿房充填以后并未有效改变其顶底板的应力分布状态;但从实际生产来看,充填体在采空区内部起到了支撑作用,能有效阻止采空区的进一步变形。模拟结果显示,4种方案的最大主应力峰值分别为8.292、9.539、7.488、8.243 MPa,即最大主应力峰值排序为方案3<方案4<方案1<方案2。

3.3.2 最小主应力对比分析

各方案的最小主应力云图如图5所示。由于在FLAC3D中默认拉应力值为正,压应力值为负,因此根据最小主应力云图可以确定最大拉应力值的大小。由图5可知,在矿房回采过程中,最大拉应力出现在矿房顶板处,根据现场情况,顶板一般是受拉破坏,表明数值模拟结果与实际相符。4种方案的最大拉应力值分别为0.591、0.592、0.583、0.600 MPa,均未超过矿石抗拉强度0.730 MPa。最小主应力峰值排序为方案3<方案1<方案2<方案4。

(a)方案1

3.3.3 位移量峰值

因篇幅所限,位移云图不在此一一列出。位移量变化情况如图6所示。

(a)顶板沉降峰值折线图

由图6(a)可知:当隔离矿柱厚度为15.0 m时,顶板沉降量仅为1.192 cm;而当隔离矿柱厚度减小至9.5 m时,顶板沉降量达到了7.436 cm;隔离矿柱厚度下降至7.6 m和8.1 m时,沉降量均有增大。由此看出,顶板沉降量随着隔离矿柱厚度的减小呈现逐渐增大的趋势。4种方案的顶板沉降峰值分别为1.192、7.436、12.360、10.680 cm,即顶板沉降峰值排序为方案1<方案2<方案4<方案3。

由图6(b)可知,各方案底板鼓起峰值较为接近。4种方案的底板鼓起峰值分别为0.722、0.719、0.743、0.739 cm,即底板鼓起峰值排序为方案2<方案1<方案4<方案3。

综上可知,各方案均存在其优势指标,如最大主应力与最小主应力峰值均为方案3优于其他方案,而位移峰值则是方案1和方案2优于其他方案。如根据数值模拟结果主观判断最优方案可能会使最终结果出现偏差,故本文采用Critic客观赋权方法,以回采率为经济指标对隔离矿柱厚度进行优选,以期获得隔离矿柱最优厚度。

4 基于Critic赋权法的隔离矿柱厚度优选

4.1 Critic赋权法简介

Critic方法是由DIAKOULAKI提出的一种客观权重赋值法,该方法主要适用于多属性、多目标的决策,其主要思路是基于决策矩阵信息,建立数学模型计算权值[10]。Critic客观赋权法综合模型构建步骤如下。

4.1.1 数据预处理

为消除量纲的影响,各指标应使用以下两个公式之一进行归一化处理:

(6)

(7)

式中,max(xij)和min(xij)分别为某一指标在该类指标中的最大值和最小值,xij为第i种隔离矿柱厚度的第j个评价指标。其中式(6)适用于效益型指标归一化,式(7)则适用于成本型指标归一化。以归一化后的数据建立评价矩阵M′。

4.1.2 计算评价指标变异性及冲突性系数

标准差σj是评价指标变异性的表征量,在此假设Critic客观赋值法评价矩阵M为一个m×n的矩阵,评价指标的冲突性系数计算式为

(8)

4.1.3 计算权重系数

各评价指标的客观权重确定是以指标内的变异性和冲突性来综合表征的,其计算式为

(9)

根据评价指标的权重系数,可获得权重矩阵W=[w1w2…wn]。

4.1.4 建立综合评价模型

结合上述构建的归一化评价矩阵M′与权重矩阵W的转置矩阵相乘,即可获得综合评价模型ST,其表达式为

ST=M′×WT,

(10)

式中,WT为权重矩阵W的转置矩阵。

4.2 方案优选

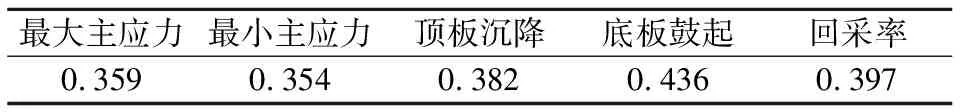

在模拟结果的基础上,以矿石回采率为经济指标进行评价,以获得隔离矿柱最优厚度。各方案评价指标见表2。

表2 各方案评价指标

根据表2,利用式(6)、式(7)对其进行归一化处理,得到归一化评价矩阵

结合Critic赋权法,根据评价矩阵求出各指标标准差即变异系数σj(见表3),计算评价指标的相关系数(见表4),根据相关系数计算指标冲突性系数(见表5),结合式(9)计算各指标权重系数(见表6),最后将评价矩阵与权重系数相乘得到各方案的最终得分(见表7)。

表3 评价指标变异系数

表4 评价指标相关系数

表5 评价指标冲突性系数

表6 评价指标权重系数

表7 各方案最终评分

从表7可以看出,方案1、方案2、方案3评分结果较为接近,其中方案1评分最高,即最优的隔离矿柱厚度为15.0 m。

5 结论

a.通过厚跨比法、K.B.鲁佩涅依特法、平板梁法以及结构力学法对某镍矿崩落法转充填法过渡阶段隔离矿柱厚度进行了理论计算,得到隔离矿柱在安全系数为2.0时的理论厚度分别为15.0、9.5、7.6、8.1 m。

b.经数值模拟计算,得到了4种不同隔离矿柱厚度下的最大主应力峰值、最小主应力峰值、顶板沉降峰值、底板鼓起峰值。

c.以最大主应力、最小主应力、顶板沉降、底板鼓起和回采率5个参数作为评价指标,采用Critic赋权法构建评价模型,对隔离矿柱厚度进行优选,最终得出最优隔离矿柱厚度为15.0 m。