基于光电轴角编码器的扭转角度校准系统研究*

2021-03-23王贵勇朱林茂祝铁柱王增光王海舟

王贵勇,朱林茂,祝铁柱,杨 东,王增光,王 蓬,王海舟

(1.钢铁研究总院,北京 100081;2.钢研纳克检测技术股份有限公司,北京 100081)

0 引 言

扭转试验机主要用来测定材料或机械构件的扭转剪切应力,以及剪切应变相关的对应关系,以确定其抗扭性能和机械性能指标。另外,扭转试验机也应用于材料及其制品的扭转破坏等性能试验中[1-2]。

通常情况下,扭转试验机的工件扭转空间由固定夹头和主动旋转夹头两部分组成,主要用来装夹试样。在试验机工作时,其主动旋转夹头夹持试样的一端做旋转运动,固定夹头夹持试样的另一端保持不动,安装在旋转夹头一端的角度测量装置和扭矩测量装置实时测量试样的扭转角度和承受的扭矩值,计算机控制系统采集测得的扭转角和扭矩值并输出,通过试验软件处理得到最终结果。

确保扭转试验机扭转角度和扭矩的准确性是保证试验结果可靠的关键。针对扭转试验机主动旋转夹头扭转角度的计量校准,未见有扭转角度相关计量设备记载。目前常用的测量手段是采用水平倾角仪,但其角度测量范围有限,不能通过直接测量的方法对大于90°的扭转角度进行校准,难以全量程复现夹头的扭转角度。而且水平倾角仪作为计量标准器,从测量原理上并不能真正复现扭转试验机工作时的状态。而计量校准的很重要的一个意义就是要最大程度地模拟试验状态,相应的其校准方法应最大程度地贴合试验状态,以确保试验的准确性。

基于上述原因,笔者拟开发一种可实现全量程扭转角度,且能够模拟真实试验状态的扭转角度计量校准系统。

1 系统结构原理与控制流程

1.1 系统结构原理

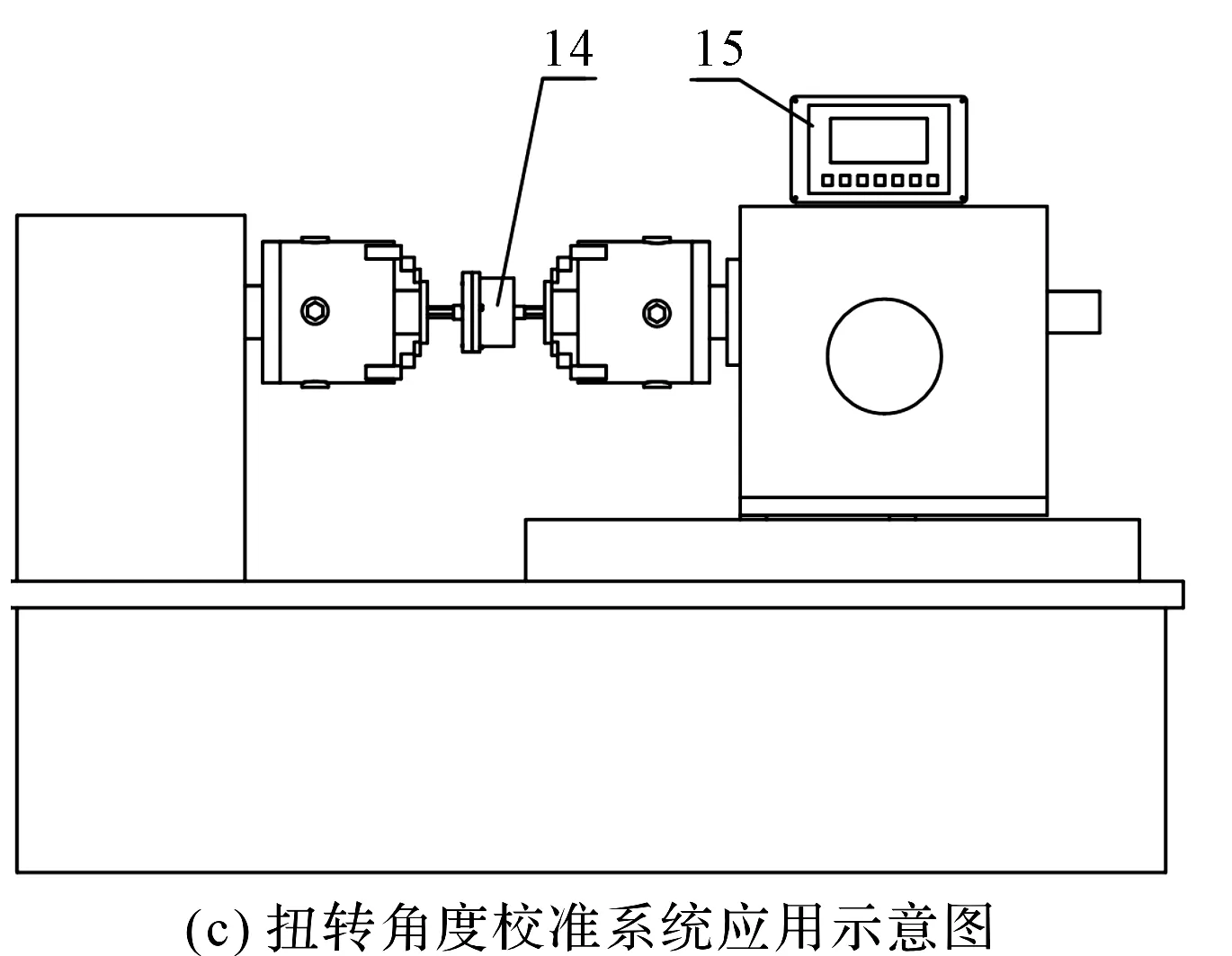

扭转试验机结构、扭转角度校准系统结构以及其应用示意图,如图1所示。

图1 扭转试验机及扭转角度校准系统示意图1-固定夹头端机架;2-固定夹头;3-工作试样;4-主动旋转夹头;5-主动旋转夹头端机架;6-移动导向装置;7-试验机底座;8-转动轴;9-编码器转动轴;10-编码器外壳;11-顶丝;12-编码器;13-固定轴;14-扭转角度校准系统;15-校准系统显示装置

图1中:

扭转试验机的结构由固定夹头及其机架、主动旋转夹头及其机架、试验机底座以及动力传递系统、扭矩及角度检测传感器等组成。

扭转角度校准系统由光电轴角编码器、角度显示装置、转动轴和固定轴等组成。其中,转动轴与光电轴角编码器的旋转轴连接,编码器转动时,随编码器一起转动;固定轴与编码器外壳连接。

转动轴由金属加工而成,为保证装配质量,转动轴与编码器的旋转轴配合的部分需要严格控制尺寸公差及表面粗糙度,同时应保证其加工同轴度;将转动轴与扭转试验机主动旋转夹头接触的部分加工成纹路状,防止夹紧时打滑。

固定轴也由金属加工而成,加工时应严格控制其加工同轴度,以及与编码器外壳连接部分的尺寸公差;固定轴与夹头接触的部分也需加工成纹路状,防止夹紧时打滑。

转动轴、固定轴安装到编码器上后,应借助相应的工装,使用百分表对转动轴、固定轴的跳动量进行检测,以确保转动轴与固定轴之间同轴。

光电轴角编码器是一种通过数字电信号输出编码器轴的机械转角的高精度传感器件,其以结构简单、精度高等优势在自动控制、高精度测量等多种领域中得到了广泛应用[3-5]。根据扭转试验机检定规程中主动旋转夹头扭转角度校准对标准器具量值传递的要求,此处选用品牌为DRC,型号为HS30B146的高精度光电轴角编码器作为测量器具;编码器每圈输出的脉冲数为25 000,经4倍频后,每圈输出的脉冲数为100 000,分辨率为0.003 6°。

1.2 系统控制流程

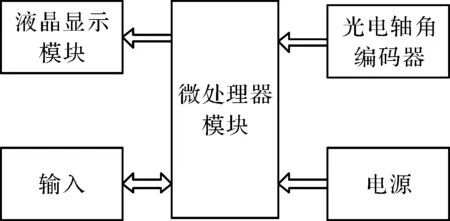

基于光电轴角编码器的扭转试验机扭转角度校准系统的控制系统结构图如图2所示。

图2 控制系统结构图

该控制系统主要由微处理器模块、光电轴角编码器、电源和液晶显示模块等组成。

其工作程序流程图如图3所示。

图3 工作程序流程图

计量校准前,使用同轴度校验棒对试验机的同轴度进行调整,并用百分表的测头顶住校验棒,操作试验机缓慢转动主动旋转夹头,通过百分表观察同轴度的调整情况[6];在确保两端夹头的同轴度符合计量要求的情况下,才能开展扭转角度的校准。

计量校准时,根据检定规程确定好角度的校准点,然后启动扭转试验机;主动旋转夹头转动带动光电轴角编码器的旋转轴转动,角度显示装置实时显示主动旋转夹头的转动角度;分别记录扭转试验机的角度显示值和校准系统的角度显示值。

2 不确定度评定与测量结果计算

2.1 校准结果不确定度评定

在室温为(20±2)℃,相对湿度为(38~42)%RH的环境下,笔者使用经校准合格的扭转角度校准系统,对编号为UTM14463的电子扭转试验机进行角度校准;并采用GUM法[7-9],对其主动旋转夹头的扭转角度校准结果进行不确定度评定。

2.1.1 测量模型建立

测量模型如下:

Y=X

(1)

式中:Y—扭转角度校准系统的示值;X—扭转角度的测量结果。

2.1.2 标准不确定分量来源分析及评定

扭转角度校准结果的标准不确定度分量主要来源于以下几个方面:

(1)测量重复性引入的标准不确定度分量u1。根据贝塞尔公式,可得到单次测量结果的标准偏差为:

(2)

m次测量的平均值的标准偏差为:

(3)

式中:m—平均值的测量次数。

标准不确定度分量以相对值表示,重复性测量结果引入的标准不确定分量为:

(4)

(2)扭转角度校准系统由上级计量机构校准引入的标准不确定度分量u2。其主要根据校准证书给出的扩展不确定及包含因子求得,即:

(5)

式中:U2—校准系统的扩展不确定度;k2—校准系统扩展不确定度的包含因子。

(6)

标准不确定度分量u3以相对值表示,则有:

(7)

式中:φi—扭转试验机在第i校准点的示值;ε—校准系统的分辨力。

(4)同轴度引入的不确定度分量u4。同轴度引入的测量不确定主要来源于测量同轴度使用的百分表。可以根据校准证书给出的扩展不确定及包含因子求得,即:

(8)

式中:U4—百分表的扩展不确定度;k4—百分表扩展不确定度的包含因子。

2.1.3 计算合成标准不确定度

假设各标准不确定度分量之间相互独立,互不相关,则合成标准不确定度为:

(9)

2.1.4 扩展不确定计算

扩展不确定计算公式为:

Urel=k·uc

(10)

式中:k—扩展不确定度的包含因子。

2.2 示值相对误差与重复性计算

在实际的校准时,要将扭转角度校准系统安装到扭转试验机的主动旋转夹头和固定夹头上,然后设定好主动旋转夹头的扭转速度,再控制试验机的主动旋转夹头旋转以消除安装间隙,之后分别将试验机的角度示值和校准系统的角度示值清零。

角度示值清零后,按照规程的要求确定计量校准点,并进行计量校准,逐点读取角度校准系统的示值,并记录在原始记录上(校准中不允许反向旋转)。

扭转角度的示值相对误差为:

(11)

扭转角度的示值重复性为:

(12)

校准结束后,按照式(11,12)进行示值相对误差和重复性的计算。

3 实验与结果分析

基于光电轴角编码器的扭转角度校准系统的应用图,如图4所示。

图4 基于光电轴角编码器的扭转角度校准系统应用图1-试验机的固定夹头;2-扭转角度校准系统;3-试验机的主动旋转夹头;4-校准系统显示装置

该角度校准系统具有结构简单、操作方便的特点,其具体的操作流程为:

将扭转角度校准系统安装到试验机的试验空间,其中固定轴安装到固定夹头上,转动轴安装到主动旋转夹头上;安装后,联机试运行消除安装间隙,并检查安装状态及设备是否正常;之后分别将试验机角度和校准系统角度清零,即可开始校准工作。

3.1 校准结果不确定度评定计算

3.1.1 测量重复性引入的不确定度分量计算

此处笔者对主动旋转夹头扭转角做10次独立重复测量,并以3次测量的算术平均值的标准偏差作为测量结果,通过式(2~4)计算得到测量重复性引入的不确定度分量;不确定度取2位有效数字[10],测量结果及其他计算数据保留3位小数。

重复性测量数据及标准不确定度计算结果如表1所示。

表1 重复性测量数据及标准不确定度计算结果

由表1可知,标准不确定度分量取3点的最大值,即u1=0.093%。

3.1.2 上级计量机构引入的标准不确定度分量计算

扭转角度校准系统的校准证书由上级计量机构给出的校准结果不确定度,为U2=0.001%(k2=2),根据式(5)计算得到由上级计量机构引入的标准不确定度分量u2=0.000 5%。

3.1.3 校准系统分辨力引入的不确定度计算

光电轴角编码器的分辨力为0.003 6°,根据式(7),笔者分别计算各校准点的标准不确定度,计算结果取2位有效数字。

分辨力引入的标准不确定分量如表2所示。

表2 分辨力引入的标准不确定分量

由表2可知,标准不确定度分量取3点的最大值,即u3=0.021%。

3.1.4 同轴度引入的不确定度分量计算

测量同轴度的百分表,由上级计量机构给出的校准结果不确定度,为U4=0.15%(k4=2);此处根据式(8)计算得到,由同轴度引入的标准不确定度分量u4=0.075%。

3.1.5 合成标准不确定度及扩展不确定度计算

不确定度分量汇总如表3所示。

表3 不确定度分量汇总

根据式(9)计算得到合成标准不确定度为:uc=0.122%≈0.12%。取置信概率为95%的包含区间,则包含因子k=2;根据式(10),计算得到的扩展不确定度为:Urel=0.24%。

扭转试验机的扭转角度的示值最大允许误差为:MPE=±1.0%。由于Urel=0.24%<|MPE|/3≈0.33%,由此可见,评定的测量结果不确定度满足扭转试验机扭转角度校准系统的要求。

3.2 示值相对误差与重复性计算

根据表1测得的实验数据,此处采用式(11,12)计算各校准点的扭转角度的示值相对误差和示值重复性,计算结果取2位有效数字。

示值相对误差与重复性计算结果如表4所示。

表4中的结果显示:扭转角度的示值误差和示值重复性均小于1.0%,且不确定度小于最大允许误差的三分之一;根据前述理论,该校准结果满足JJG269-2006《扭转试验机检定规程》的要求。

表4 示值相对误差与重复性计算结果

4 结束语

结合扭转试验机的工作原理和结构,笔者搭建了基于光电轴角编码器的扭转角度校准系统,采用该系统对扭转试验机的角度进行了校准,并对校准结果进行了不确定度评定,以及示值相对误差及重复性计算的分析。

研究结果表明:该系统具有结构简单、操作方便、性能稳定的特点,能够全量程对扭转试验机的扭转角度进行校准,满足JJG269-2006《扭转试验机校准规程》的要求,具备投入实验室应用的条件。

该系统的开发及应用可为行业有关扭转角度的检定、校准提供设计参考。