718塑料模具钢锯切表面不平原因

2021-03-22闫志波贺会敏王向明

闫志波,贺会敏,王向明

(石家庄职业技术学院机电工程系,石家庄 050081)

0 引 言

美国在20世纪70年代推出的P20通用型塑料模具钢,经过多年发展推广虽然已得到广泛应用,但不能保证大截面塑料模具的整体淬透性要求。相关研究[1]表明,P20塑料模具钢只能保证厚度不大于350 mm的模块或扁钢淬透。718预硬化塑料模具钢通过添加镍元素来提高淬透性,可以弥补P20模具钢在大截面模具淬透性方面的不足[2],是在P20钢的基础上改进后的一种模具钢。该类模具钢直接在冶金厂完成钢材的调质处理,适用于制作大型、精密、复杂及镜面抛光的塑料模具[3],已成为大型塑料模具的优选材料[4]。与P20钢相比,预硬化型塑料模具钢可以有效避免模具淬火产生的变形开裂,保证尺寸精度,并能缩短制模周期,降低生产成本[5]。

通常718塑料模具钢预硬化至28~35 HRC时由用户直接切削加工成型[6]。某厂生产的718预硬型塑料模具钢调质态的化学成分如表1所示,尺寸为3 800 mm×1 450 mm×650 mm,主要工艺流程为转炉(BOF)→钢包精炼(LF)→真空脱气(VD)→下注模铸→缓冷→热锻→调质,其中调质工艺为860 ℃×9 h水空交替淬火+540 ℃×4 h回火。模块截面厚度为800 mm,质量为32 t。该模具钢在用户使用过程中出现锯切表面不平问题,严重影响了其使用。为了找到表面不平的原因,作者对其进行了失效分析。

1 理化检验及结果

1.1 化学成分

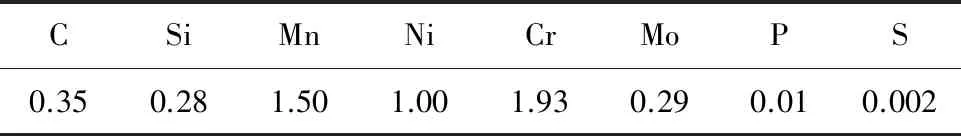

采用ARL4460型光电直读光谱仪测试调质态718预硬型塑料模具钢的化学成分。由表1可以看出,模具钢中含有一定的铬、钼元素,化学成分符合标准要求。

表1 718预硬型塑料模具钢的化学成分(质量分数)Table 1 Chemical composition of 718 pre-hardened plasticmould steel (mass) %

1.2 微观形貌

采用ZEISS Stemi2000-C型体视显微镜观察锯切表面形貌。由图1可以看出,锯切表面存在大量凸起。

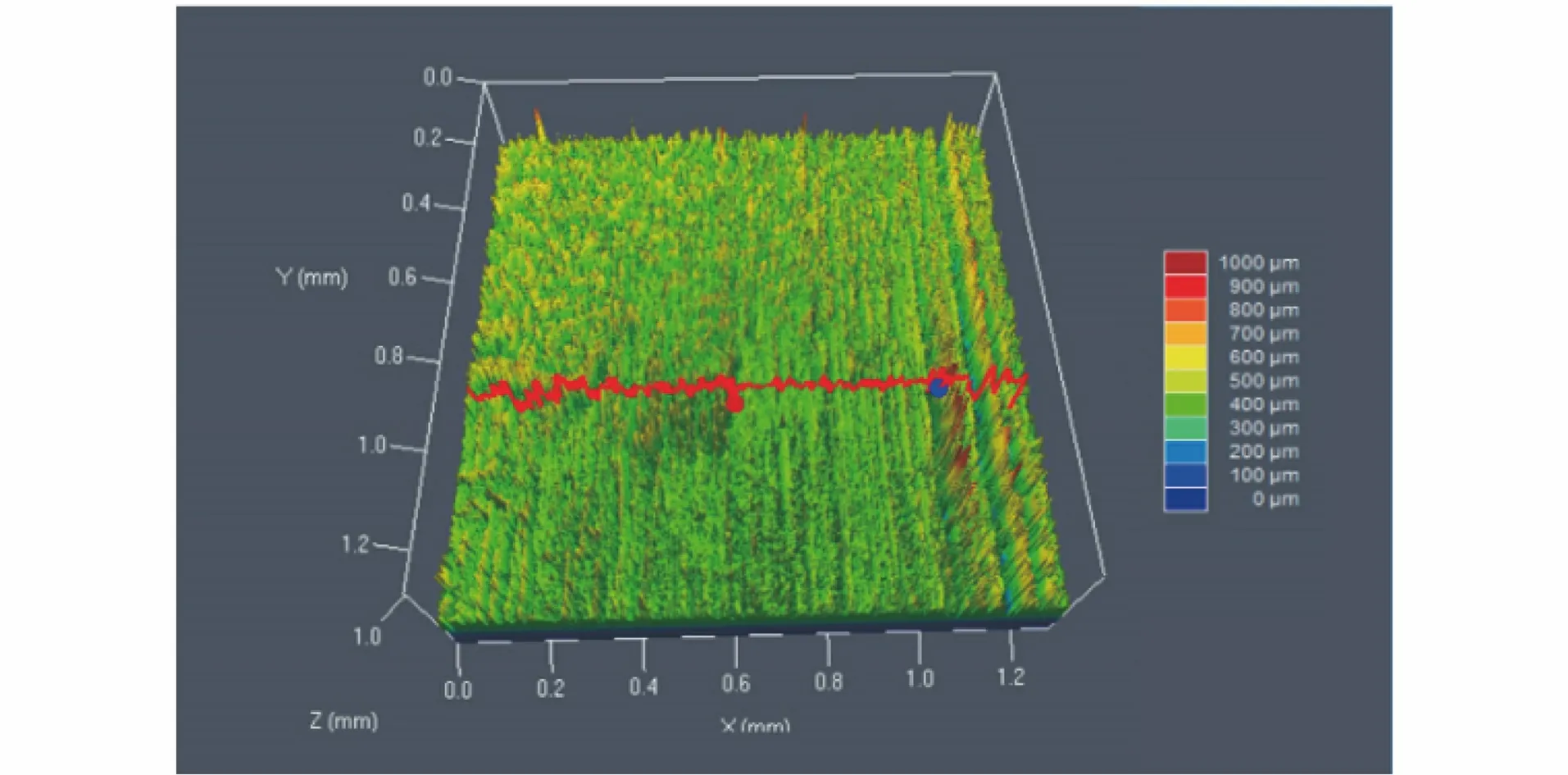

采用ZEISS LSM700型激光共聚焦显微镜观察锯切表面的3D形貌,测定凸起高度。由图2可以看出,锯切表面凸起部位较其余位置高出0.5 mm左右。

图2 激光共聚焦显微镜下718预硬型塑料模具钢锯切后的表面形貌Fig.2 Surface morphology of the 718 pre-harden plastic mould steel after saw cutting under laser confocal microscope

1.3 显微组织

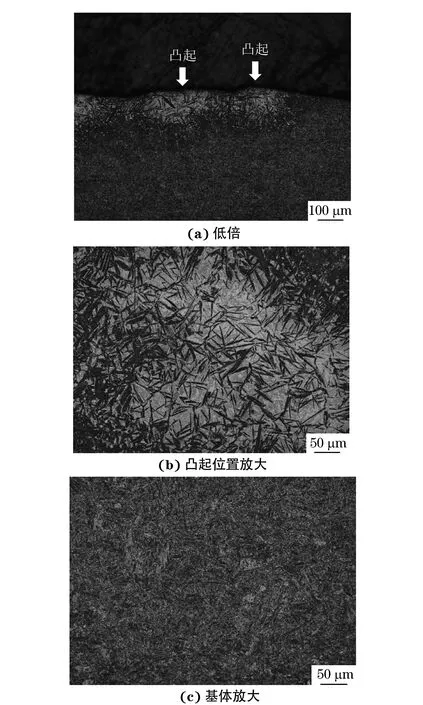

图3 718预硬型塑料模具钢锯切面凸起处的剖面显微组织Fig.3 Profile microstructure of bulge position on saw cutted surface of 718 pre-hardened plastic mould steel: (a) low magnification; (b) enlargement of bulge position and (c) enlargement of substrate

采用线切割机垂直于锯切面将模具钢剖开,截取尺寸为10 mm×10 mm×10 mm的金相试样,经镶嵌、磨抛,采用体积分数为4%的硝酸酒精溶液腐蚀后,在AXio Imager M2m型光学显微镜和ZEISS ULTRA 55型场发射扫描电子显微镜(SEM)下观察显微组织。由图3可以看出,凸起位置的组织不均匀,为亮白色物质上不均匀分布着黑色针状物质,而基体组织为均匀的回火组织。

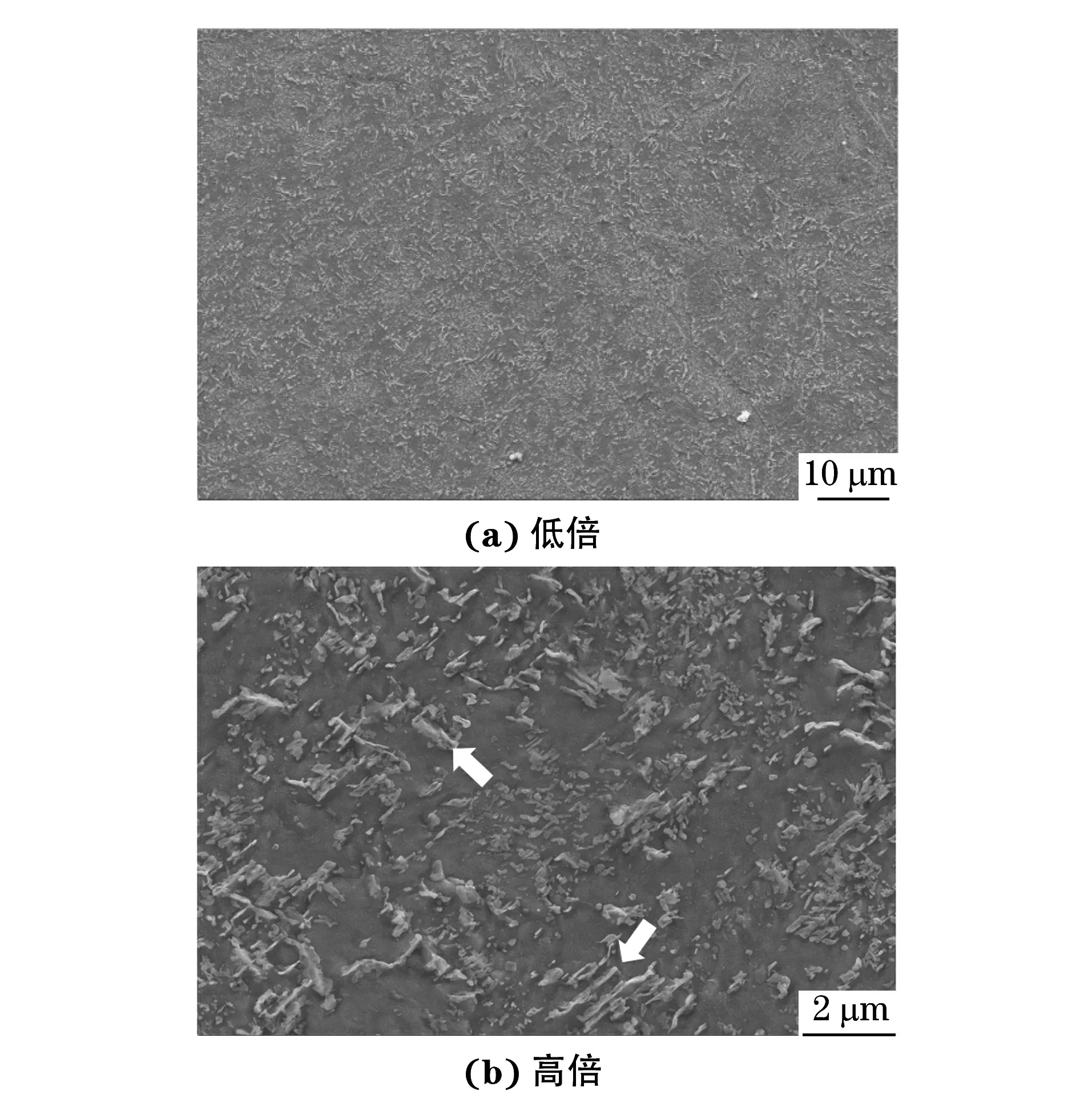

由图4可以看出,基体组织均匀,基体上分布有大量较粗大的碳化物,贝氏体或马氏体板条特征不明显。718塑料模具钢由于含有一定量的锰、铬、镍和钼元素,具有优异的淬透性[7]。在淬火过程中,其表面往往形成马氏体组织,内部则容易形成贝氏体组织[8],在随后的高温(500650 ℃)回火中马氏体析出均匀细小的碳化物[9]。但是,试验钢中却形成了粗大碳化物,因此,基体组织为回火后的贝氏体组织,且由于粗大碳化物多为颗粒状,沿相同方向排列的片层状较少,因此,贝氏体主要为粒状贝氏体。

图4 718预硬型塑料模具钢基体的SEM形貌Fig.4 SEM morphology of substrate of 718 pre-hardened plastic mould steel: (a) low magnification and (b) high magnification

光学显微镜下的衬度一般与扫描电镜下的相反,即光学显微镜下的黑色在扫描电镜下的颜色较浅,亮白色在扫描电镜下的颜色较深。由图5可以看出:浅色组织中存在沿同一方向分布的片层状碳化物,分布密度高于基体的,且碳化物方向与板条方向的夹角约60°,可以判断浅色组织为下贝氏体;深色组织与浅色组织相比,碳化物的析出量较少,尺寸较小,沿三个方向分布,密度也高于基体的,为典型的回火马氏体中析出的碳化物。因此,判断深色组织为回火马氏体。

图5 718预硬型塑料模具钢锯切面凸起位置的剖面SEM形貌Fig.5 SEM morphology of profile of bulge position on saw cutted surface of 718 pre-hardened plastic mould steel: (a) low magnification; (b) lower bainite; (c) tempered martensite and (d) precipitates in tempered martensite

1.4 硬 度

采用Wilson Tukon 2500型维氏硬度计测试模具钢的表面硬度,载荷为9.8 N,保载时间为10 s。基体硬度为313 HV(31.4 HRC)左右,而凸起位置的硬度最高为552 HV(52.5 HRC)。

1.5 微区成分分析

凸起位置的硬度较高表明该处的回火过程较慢,具有较高的抗回火性。凸起位置和基体经历了相同的热处理过程,因此造成二者的组织和硬度不同的原因可能是二者的成分存在差异。采用SHIMADZU EPMA-1720型电子探针仪对凸起位置的化学成分进行分析,扫描位置为硬度测试点附近。由图6可以看出,锰元素在凸起位置发生了富集。这是由于718模具钢铸锭在凝固过程中发生了较严重的偏析,而且这种偏析在后续的锻造和热处理过程中没有得到消除[3]。

图6 凸起位置的锰元素面扫描位置和结果Fig.6 Mn elemental mapping position (a) and results (b) of bulge position

由图7可以看出,铬、锰、钼元素在凸起位置的相同区域发生了富集,富集处的含量分别为4.6%,2.3%,0.91%(质量分数),其中铬和钼元素的含量波动较大,其原因可能是局部存在铬和钼的碳化物,从而使二者的含量在某些位置达到峰值。与其他元素相比,镍元素的含量没有发生明显的变化。

2 锯切表面不平原因分析

由理化检验结果可知:718塑料模具钢基体组织均匀,为分布有粗大颗粒状碳化物的粒状贝氏体组织,回火后的硬度达31.4 HRC;锯切表面凸起位置组织不均匀,出现了通常在较低温度、较快冷速下生成的下贝氏体和马氏体组织,且下贝氏体和马氏体上均分布有碳化物,碳化物密度显著高于粒状贝氏体的;凸起位置硬度较高,达52.5 HRC,局部区域存在严重的铬、锰和钼元素偏析。

铬、锰和钼元素的偏析提高了偏析处奥氏体的淬透性和淬硬性[10],从而在冷速较低的凸起位置形成了硬度显著高于周围基体组织的下贝氏体和马氏体组织[11];铬和钼元素为强碳化物形成元素,其偏析能够增强马氏体的回火抗力,减少马氏体回火过程中的硬度下降速率[12]。凸起位置的硬度较高也说明此处具有较高的抗回火性。GRANGE等[13]的研究也表明,铬、锰和钼元素的富集能够显著降低马氏体回火后的硬度下降速率。此外,在铬、钼含量较高的钢中,淬火马氏体在高温回火过程中由于合金碳化物的析出能够进一步减缓马氏体硬度的下降,甚至产生二次硬化现象[14],因此偏析部位很有可能出现了二次硬化现象,进一步增大了偏析部位和基体组织的硬度差,使得凸起位置的硬度显著高于基体的,二者差值达20 HRC。由于硬度的不均匀性,在使用刚度不高的切削加工方式,如带锯锯切时容易出现表面不平问题。

3 结论及措施

(1) 铬、锰以及钼元素的偏析是造成718塑料模具钢锯切表面不平的根本原因。元素偏析使得模具钢中形成由回火马氏体和回火下贝氏体组成的硬相组织,该组织的硬度显著高于基体组织回火粒状贝氏体的;硬度的不均匀性导致在切削过程中产生锯切表面不平问题。

(2) 建议钢液凝固时采取增大冷却强度以减轻元素偏析程度;当尺寸较大,难以采用传统锻造热变形方式改善微观偏析时,可以通过增加均质化热处理工艺来降低微观偏析的影响。