橡胶层与空腔的结构-声耦合解析模型和隔声优化

2021-03-19

(同济大学汽车学院,上海 201804)

汽车门密封条对高速工况下风噪声降低具有重要作用[1-3]。密封条力学和声学性能的前期研究方法主要有通过试验改进[1,4]、有限元方法[5-10]、混合有限元-统计能量分析(FE-SEA)方法[11-12]。与有限元相关的数值方法计算耗时,不便于优化。因此,建立简化模型并利用解析方法对关键参数进行影响分析和优化设计是一种有效途径[13]。

在车门与车身缝隙通道中的密封条,实际上存在橡胶薄层与通道空腔的结构-声耦合作用,导致其隔声比单独的密封条隔声更弱[11]。文献[5-6]中将泡型密封条简化为二维的结构层-空气-结构层的理论模型,用于验证有限元隔声模型。文献[13]中进一步将缝隙中的密封条结构简化为多个薄层-空腔-薄层组合的三维结构-声耦合模型,分析了斜入射声波激励下的辐射功率,研究表明通道对辐射声功率具有重要影响。

在声振耦合问题中,通过阻抗-迁移率方法可以推导板-腔[14-15]或者板-腔-板[16]的声振耦合解析公式。另一方面,以刚性边界的空腔模态三维傅里叶级数表达式为基础,添加以合适的函数为辅助系数的二维傅里叶级数,能够处理耦合面上声压梯度的连续性问题,从而建立有效的声振耦合解析模型。合适的函数可以是特殊的多项式[17-18]或者是特殊的三角函数[13,19]。文献[19]和文献[13]中分别使用了不同的特殊正弦函数,文献[13]中使用一个正弦函数作为辅助函数来处理同一个方向的两个耦合面上声压梯度的连续性问题。相比于多项式,三角函数具有高阶导数平滑的优点,数值计算更稳定[20]。

提出了一种声振耦合解析模型。以三角余弦函数作为二维傅里叶级数的辅助系数,将二维傅里叶级数项添加到刚性壁空腔的三维傅里叶级数表达式中,作为考虑耦合作用的空腔模态表达式。基于瑞利-里兹法,建立结构-声耦合解析模型,用于隔声分析及优化。

1 结构-声耦合解析模型

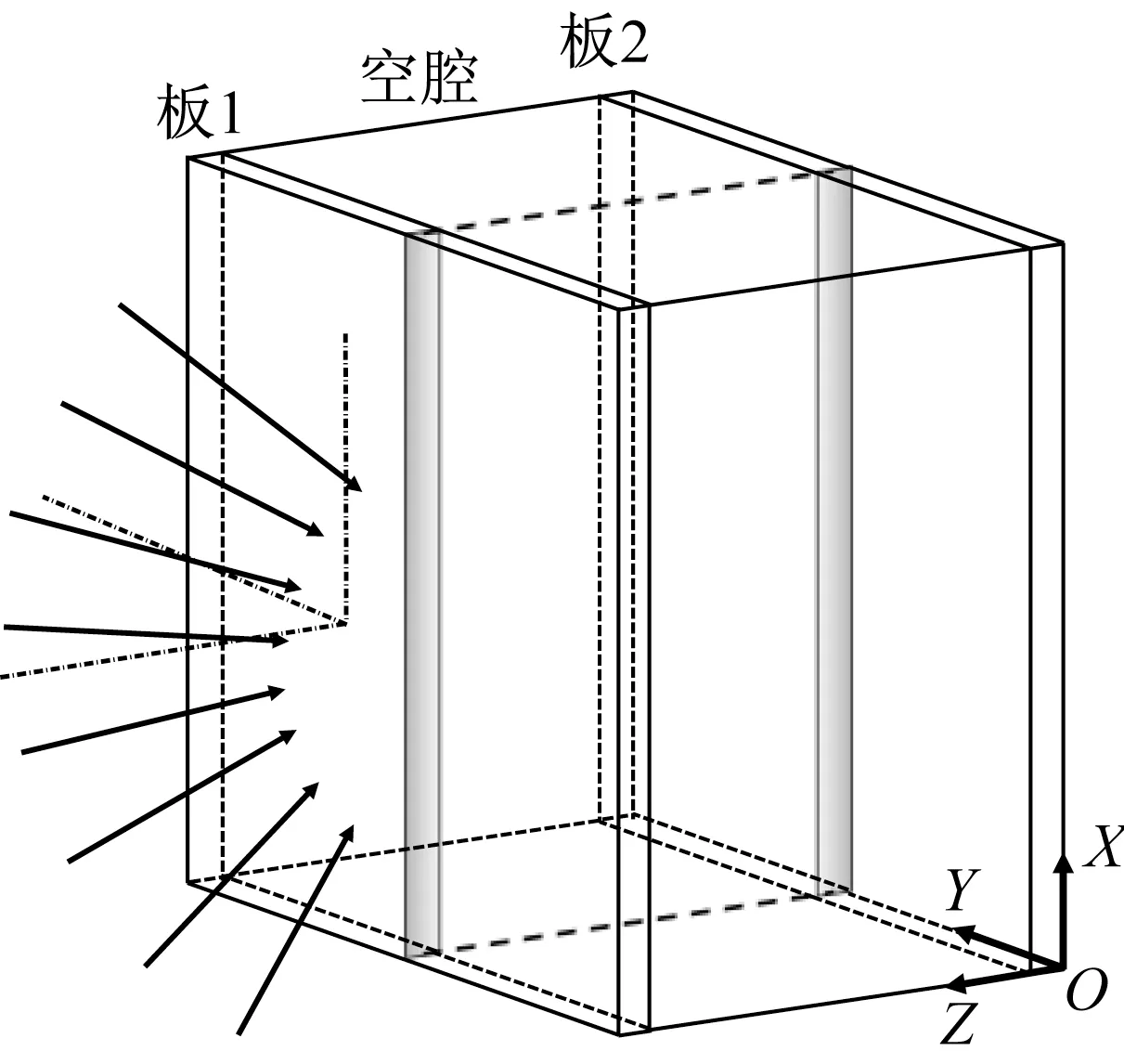

建立关于薄板-空腔-薄板的结构-声耦合解析模型,考虑了扩散声场激励下辐射声功率和隔声的计算,假设辐射板为挡板,如图1所示。考虑封闭空腔对薄板的反作用,忽略自由场声压对薄板的弱反作用[21]。

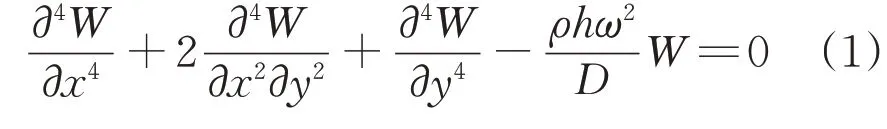

对于谐频振动,如图1 所示的弹性薄板弯曲振动位移w(x,y,t)=W(x,y)exp(jωt)。其中,(x,y)表示任意点坐标,W(x,y)为位移的空间幅值,ω为圆频率,t为时间。在自由振动下,薄板运动的控制微分方程为

图1 薄板-空腔-薄板的结构-声耦合解析模型Fig.1 Structural-acoustic coupling analytical model for thin plate-cavity-thin plate

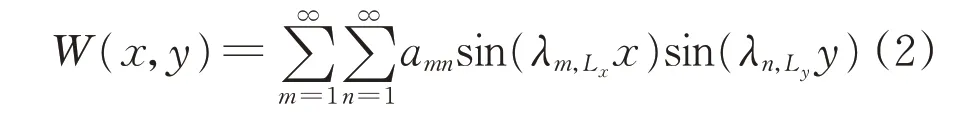

式中:ρ和h分别为板密度和厚度;D=为弯曲刚度,其中μ和E分别为泊松比和考虑阻尼的复弹性模量。对于简支板,方程(1)的解可表达为

假设除耦合边界外,其他空腔边界都是刚性壁面。因此,在谐频激励下,空腔内声压分布P(x,y,z)满足的齐次Helmholtz 方程和边界条件分别为

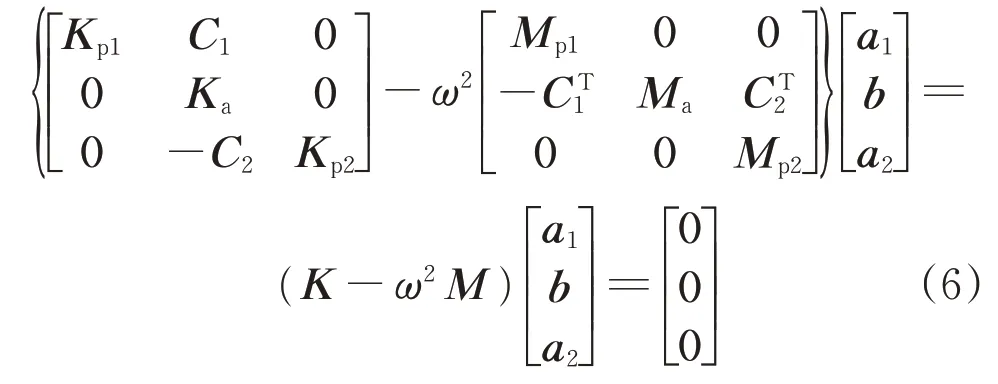

对振动位移和空腔声压的级数表达式取有限项数,并写成向量形式,再根据能量与做功的表达式可得到弹性板和空腔的拉格朗日函数。弹性板和空腔的总势能和总动能表达式以及在耦合面上结构与声场之间相互做功的表达式见文献[13]。利用瑞利-里兹法,使拉格朗日函数对模态幅值向量取极值,得到线性方程组,写成如下矩阵形式:

式中:a1、a2、b分别为弹性板1、2 和空腔的模态幅值向量。刚度矩阵Kp1、Ka、Kp2,质量矩阵Mp1、Ma、Mp2,耦合矩阵C1、C2的积分表达式见文献[13],其中空腔模态振型函数表达式Γ替换为式(5)中的表达式。根据式(6),可以得到结构-声耦合模型的特征频率和特征向量。

1.1 单点激励下的耦合方程及均方响应

对如图1 所示的板1 上某点施加垂直于板的单点激励,可推导单点激励下的耦合方程,如下所示:

式中:F0为力的幅值;(x0,y0)为激励点位置。刚度矩阵K和质量矩阵M与式(6)相同。弹性板的均方速度响应和空腔的均方压力响应分别为

1.2 斜入射声波激励下的耦合方程及声功率

在如图1 所示的入射板(板1)上施加斜入射声波激励,可以推导耦合方程为

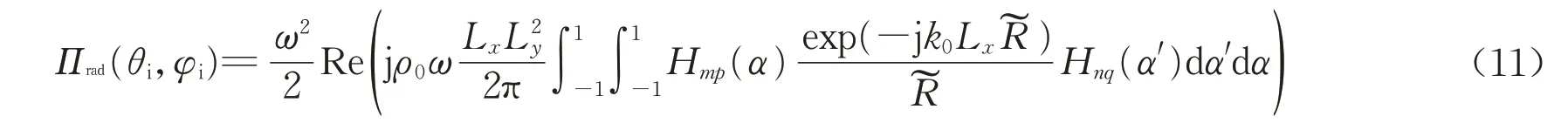

式中:FA为斜入射声波激励下的力向量,与入射角方向有关,表达式见文献[13]。得到模态幅值后,利用瑞利积分求解挡板的辐射声功率。对于三角函数形式的振型函数式(2),辐射声功率的四重积分通过变量替代可以转换为二重积分,如下所示:

式中:θi、φi分别为入射角和方位角;α、α′、β和β′为积分变量,下标m,p=1,2,3,…,Mp,n,q=1,2,3,…,Np。式(12)和(13)具有封闭解,再利用高斯积分数值方法可以计算二重积分式(11)。

1.3 扩散声场激励下的隔声

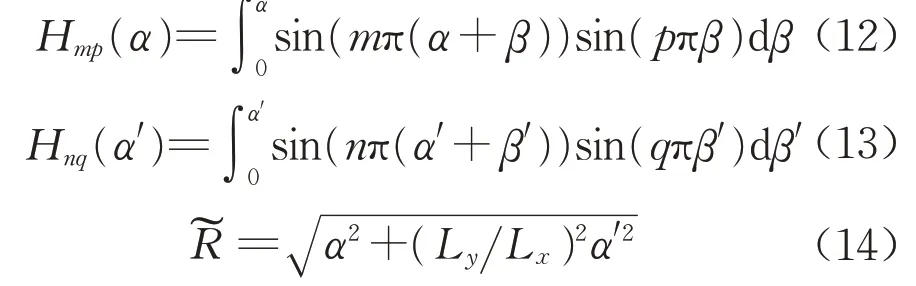

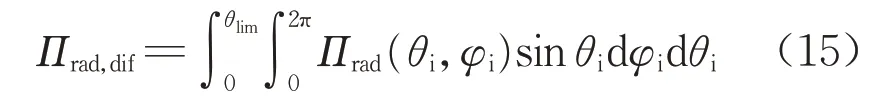

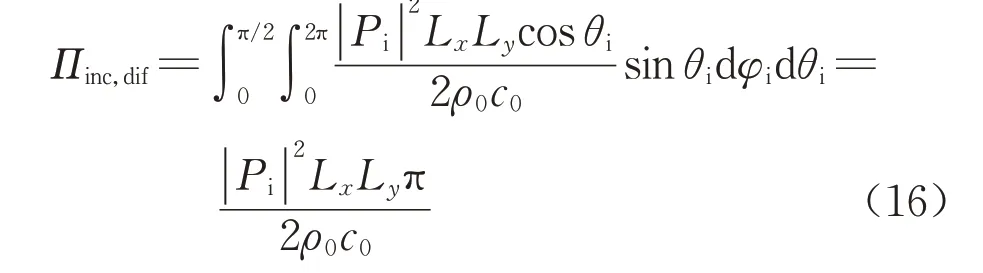

如图1 所示,板1 受到扩散声场激励。通过式(11)~(14)可以得到任意入射角和方位角声学激励下辐射板(板2)的辐射声功率,对辐射声功率在半球形空间进行积分,可以得到扩散声场激励下的辐射声功率,如下所示:

式中:θlim为扩散声场的极限入射角,取。利用高斯积分可以计算二重积分式(15)。扩散声场的入射声功率为

因此,扩散声场激励下的隔声T=-10lgτd。

2 模型验证

利用阻抗-迁移率法和FE-SEA 方法分别计算单点力激励下的均方响应和扩散声场隔声,验证上述解析模型。

2.1 单点力激励

结构-声耦合模型如图1所示。空腔的尺寸Lx、Ly、Lz分别为1.5 m、0.3 m、0.4 m。板1为钢板,板2为铝板1,具有简支边界。材料参数如表1所示。空气密度、声速、空腔阻尼比分别为1.21 kg·m-3、340 m·s-1、0.01[16]。

表1 材料参数[16,21]Tab.1 Material parameters[16,21]

幅值为1 N 的力加载在板1 的位置点(0.650,0.135)m。根据式(7)~(9)可以计算弹性板的均方速度响应(MSVL)(参考速度1×10-9m·s-1)和空腔的均方压力响应(MSPL)(参考压力2×10-5Pa),如图2 所示。随着项数的增加,计算结果逐渐收敛。以三角函数为振型函数,结果收敛快[13]。在本次计算中,弹性板模态函数的级数表达式被截取的项数Mp=Np=12,空腔模态函数的级数表达式被截取的项数Mx=5,My=Mz=3。由图2的对比结果可知,当前模型的计算结果与通过阻抗-迁移率方法[16]计算得到的结果一致。

图2 单点力激励下的均方响应Fig.2 Mean square response under single-point force excitation

2.2 扩散声场激励

结构-声耦合模型如图1 所示,空腔的尺寸Lx、Ly、Lz分别为0.380 m、0.300 m、0.048 m。弹性板的材料为铝板2[21](见表1);空气密度、声速、阻尼比分别为1.21 kg·m-3、343 m·s-1、0.001。弹性板的四边为简支边界条件。

根据式(11)~(17)可以计算薄板-空腔-薄板耦合模型在扩散声场激励下的隔声,结果如图3所示。解析模型计算的参数为:Mp=Np=10,Mx=6,My=5,Mz=2,高斯数值积分的高斯点总数为110。在FE-SEA[11-13]模型中,根据声学量求解要求,网格大小为5 mm,结构划分为四节点四边形网格,空腔划分为四节点四面体网格,计算频率范围为50~4 000 Hz,恒带宽为10 Hz。由图3可知,解析模型的结果与FE-SEA 模型的结果较为吻合,存在差异的原因为是否考虑了辐射声压与板的弱耦合效应以及数值误差。解析模型只考虑双板之间的空腔与结构耦合作用,忽略了自由场空气与结构的弱耦合,而FE-SEA模型考虑了辐射阻抗对结构的影响。在高频区域,模态数量急剧增加,有限元数值方法的误差相对较大,图3 结果也表明2 500~4 000 Hz 范围内两种方法的误差相对较大。

图3 扩散声场激励下的隔声Fig.3 Soundtransmissionloss(TL)under excitation of diffuse sound field

从图2和图3的对比结果可知,解析模型得到了验证,可用于计算空气介质中机械激励和声学激励下的薄层-空腔-薄层耦合模型的振动声学响应和隔声。另外,在3.2 GHz(Intel Core i5-6500 CPU,16 GB RAM)的计算机上对比两种模型的求解时间。解析模型求解时间为141.1 s,而FE-SEA模型不包括模态计算的求解时间为1 341.9 s,FE-SEA 模型计算时间比解析模型增加了约8倍。在计算效率方面,解析模型用于优化更具优势,也大大节省了模型修改和再建模的时间。

3 隔声优化

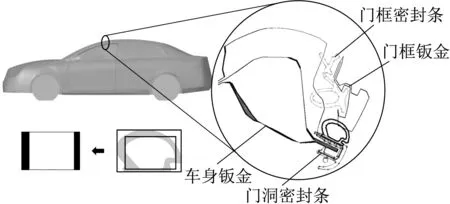

针对某款车A 柱的门洞密封条(扁而宽的密封条)隔声问题,如图4 所示,利用所提出的解析模型对密封条材料与几何参数进行隔声优化。文献[5]中将泡型密封条简化为双膜(薄层-空腔-薄层)模型,利用平面波理论计算隔声以验证二维有限元模型,并提出了环形截面的简化思想。对于常见的车用密封条橡胶薄层,在5 kHz 以下宽频范围内,弯曲波长小于其他类型的结构波长,薄层的弯曲振动与空腔的耦合显著,将泡型密封条简化为双膜或环形截面有利于研究薄层与空腔的声振耦合。文献[8]中将密封条简化为多层板进行基于平面波的隔声理论分析,文献[11]中利用FE-SEA 方法研究环形截面的密封条隔声。因此,以环形为截面基本构形,对实际密封条截面进行参数化设计,最终简化为双膜模型,如图4所示,再利用所提出的解析模型进行隔声优化。由于实际的密封条还需要考虑到关门力问题,将环形截面设计成带圆弧的扇形结构有利于密封条受力变形,减小压缩反作用力。针对扁而宽(Lx≤Lz)和高而窄(Lx>Lz)的密封条,分别建立两种参数化截面,四个基本参数为宽度Lz、高度Lx、左厚度h1和右厚度h2,其他尺寸由这四个基本参数决定,如图5 所示。常用的门洞密封条以扁而宽的类型为主,对于高而窄的截面参考文献[7]的对称几何。

图4 某轿车A柱上的密封条截面几何及门洞密封条的简化Fig.4 Cross-section geometry of sealing strip on Apillar of a certain car and simplification of door-hole sealing strip

优化工作是针对未压缩状态的门洞密封条。压缩率的增加导致密封条在刚度控制区内的低频隔声得到提高并且共振频率区往高频偏移,而压缩率增加对共振区以上的高频隔声影响很小[5];预应力的存在对于低频刚度控制区的传递损失影响较大,在压缩率50%以内,压缩率的增加能够有效提高密封条的传递损失[7]。因此,如果自由状态下的密封条隔声得到提高,实际压缩状态下密封条隔声就得到进一步提高。

首先,建立密封条截面设计的参数化关系式,利用解析模型计算该密封条结构优化前的隔声解析结果,并确定参数范围、分析频率、目标函数;然后,基于解析模型,建立优化算法对参数进行隔声优化;最后,通过FE-SEA方法验证优化效果,并与基于FESEA方法建立的近似模型优化结果进行对比。

图5 针对结构-声耦合和隔声分析的门洞密封条截面参数化设计Fig.5 Parametric design of door-hole sealing strip section for structural-acoustic coupling and TL analysis

3.1 优化参数和目标函数

汽车门密封条包含海绵胶体与硬实胶体,硬实胶体起固定连接作用,对隔声影响可忽略,而海绵胶体对隔声起主要作用[11]。因此,将密封条系统中门洞密封条结构(安装在车身门洞上,如图4 所示)的海绵胶体先简化为扇形+梯形结构,再简化为环形结构,最后简化为薄层-空腔-薄层的结构-声耦合模型。根据环形结构的四个基本参数和截面形状设计参数的关系式可以确定门洞密封条的最终截面形状。

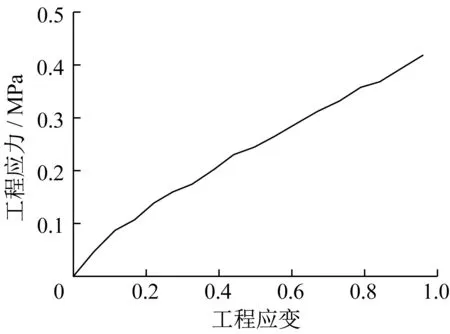

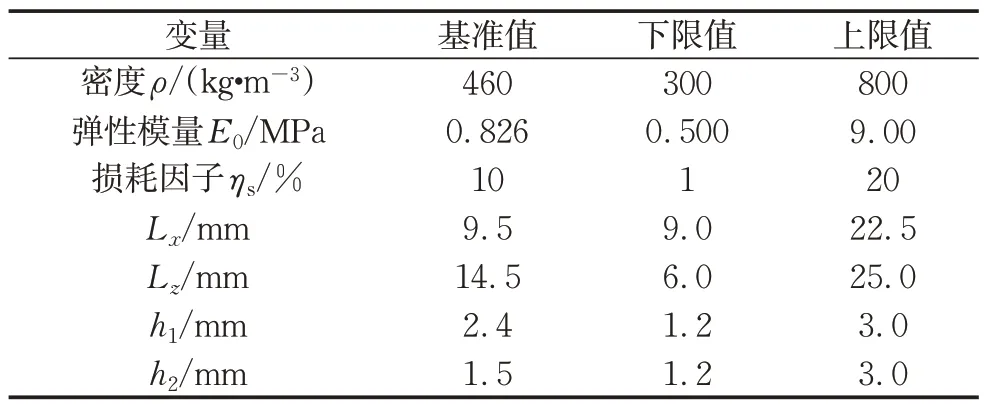

试验测量得到密封条橡胶材料的应力-应变数据,如图6 所示。不考虑压缩效应,将根据应力-应变曲线计算得到的初始状态下标称刚度(nominal stiffness)作为弹性模量[5]。根据某款轿车门上使用的密封橡胶、工程应用中的汽车密封条以及课题组前期研究成果[5-8,11-13],给出本研究中密封条的材料参数、分析频率范围及参数优化范围,如表2所示。

图6 汽车门密封条橡胶海绵体的应力-应变试验结果Fig.6 Stress-strain results of sponge rubber of automotive door sealing strip

表2 密封条材料参数和几何参数Tab.2 Material and geometric parameters of sealing strip

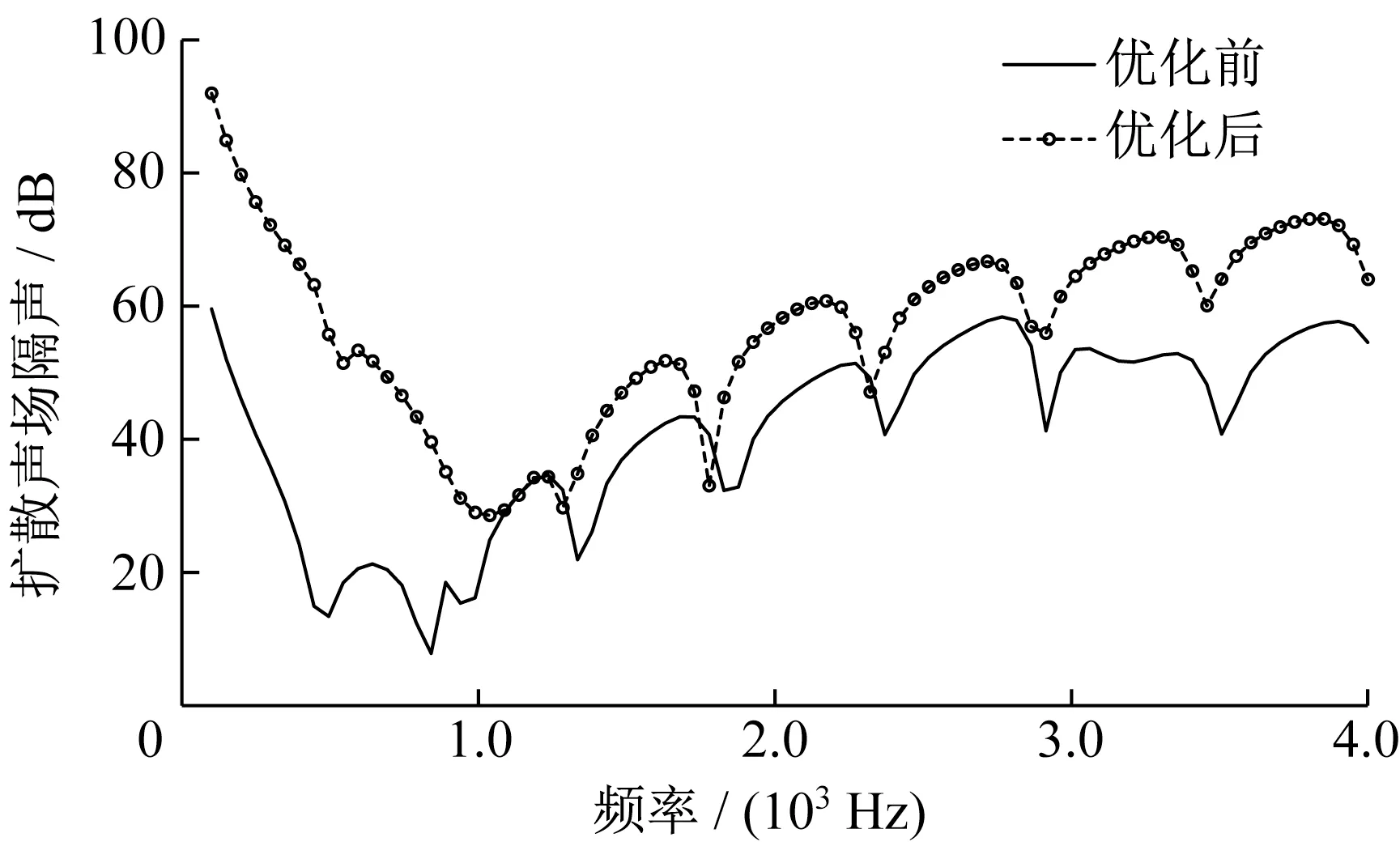

根据密封条材料参数和截面基本参数(表2 中基准值),建立结构-声耦合解析模型,计算扩散声场激励下的隔声,结果如图7 所示。计算的频率范围为100~4 000 Hz,恒定带宽,频率点数为80。汽车门密封条是长条形结构,为了考虑长度维度上的模态对隔声的影响,通常长度范围取0.2~0.3 m[7-8,11],本研究中选取长度0.3 m。对该模型进行求解,截取的级数项数Mp=4,Np=64,Mx=Mz=2,My=10,高斯数值积分的高斯点数总计为110。

图7 优化前后密封条的隔声解析结果Fig.7 Analytical results of sound insulation of sealing strip before and after optimization

由图7 可知,参数为基准值的密封条隔声在400~2 000 Hz的频率范围内隔声小,在850 Hz左右隔声甚至小于10 dB。汽车密封条噪声贡献的风洞试验研究[1-3]表明,车门和后视镜的密封条在中高频率范围对车内贡献较大,可见这跟密封条的隔声性能有关。在共振频率范围(400~2 000 Hz)内,弱的隔声又跟橡胶薄层的结构振动模态以及薄层与空腔的耦合作用相关,而这些都与密封条的材料参数和几何参数相关。

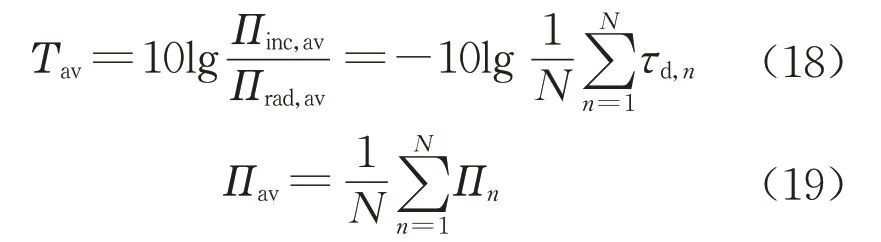

针对隔声性能对密封条材料参数和几何参数进行优化。考虑到100~4 000 Hz的隔声,选取平均隔声量作为目标函数,即:

式中:τd,n为第n个频率点的扩散声场辐射系数;Πav为平均声功率;Πn为第n个频率点的声功率。

3.2 基于解析模型和粒子群算法的隔声优化

基于解析模型可以准确计算扩散声场隔声,借鉴群鸟觅食寻优策略,建立有效的粒子群算法以寻找隔声优化结果。粒子群算法中的粒子个体初始分布是随机的,初始飞翔速度也是随机的,为了避免重复计算寻优过程中经过的位置,在粒子群算法中加入了与历史数据比较的判断条件,以减少计算量。算法中惯性因子和加速常数分别为0.6和2,粒子飞翔速度和最大飞翔速度分别取变化范围的20%和10%,粒子群大小为20,寻优步数为8。

经过优化以后,得到的最优平均隔声为39.61 dB,而优化前的模型平均隔声为22.53 dB,平均隔声量(100~4 000 Hz,恒带宽)增加超过10 dB。优化前后的解析模型隔声曲线对比如图7所示。优化后的七个参数分别为:ρ=588.3 kg·m-3,E0=1.626 MPa,ηs=19.86%,Lx=8.4 mm,Lz=23.1mm,h1=2.55 mm,h2=2.81mm。可以看出,优化后的密封条密度增加了约1/3,弹性模量增加了约1 倍,损耗因子增加了约1 倍,密封条高度减小了1 mm,空腔深度增加了约1倍,橡胶薄层的厚度也有所增加。增加空腔的深度可以减弱薄层-空腔-薄层之间的耦合,从而提高模型的隔声量[13],优化后的空腔深度接近于给定的上限值,截面为扁而宽的类型。刚度控制区的隔声有了明显提高,共振控制区频率往高频偏移,共振区以上的高频区域除个别频率外隔声总体上得到了提高。

3.3 实际截面的密封条隔声

根据图5 给出的密封条截面参数关系,由四个基本几何参数可以得到密封条实际截面形状。根据优化后的基本参数,得到实际密封条截面形状,如图8 所示。建立密封条的FE-SEA 模型,不考虑密封条压缩,在密封条顶部和底部跟板件可能接触的区域设置简支约束(见图8),计算密封条模态和隔声。FE-SEA 模型采用1 mm 网格,结构使用三棱柱网格,空腔划分为四面体网格,分析频率为1/12 倍频程(105.112~4 000 Hz),模态计算的最高频率为5 kHz。通过FE-SEA方法对比优化前后的具有实际截面的密封条隔声,如图9 所示。优化前的密封条结构模态数量为2 905,基于解析模型优化后的结构模态数量为2 416。由图9 可见,在整个频率范围内优化后的密封条隔声都得到了显著提高。在共振控制区(800~1 600 Hz)提高10~20 dB,由式(18)计算得到的平均隔声为44.34 dB,比优化前提高了16.50 dB。

图8 优化后的实际密封条截面、一阶模态及FE-SEA模型Fig.8 Optimized actual sealing strip’s cross-section,the first-order mode,and the FE-SEA model

图9 优化前后实际截面形状的密封条隔声对比Fig.9 Comparison of sound insulation of sealing strip with actual cross-sectional shape before and after optimization

通过FE-SEA 方法和Kriging 近似模型对密封条隔声优化,需要建立较多模型。为了对比验证,利用最优拉丁超立方试验设计方法生成针对选取的七个设计变量的16 个样本,通过如图5 所示的参数化关系对每个样本点建立实际密封条截面,再利用FE-SEA 方法计算实际密封条隔声。如果使用300 mm长的密封条模型,当弹性模量较小时,模态数量就非常大(如优化前的密封条结构模态数量达到了2 905,计算时间约12 h),使用试验设计方法进行优化将花费巨大的时间成本。为了减少计算时间,参考文献[12],使用10 mm 的模型进行隔声计算。得到16个样本的平均隔声后,建立密封条平均隔声与七个设计变量之间映射关系的Kriging近似模型,并通过四个新的样本点对拟合的近似模型进行验证。对近似模型拟合精度的验证发现,近似模型的预测值与FE-SEA方法仿真值的R2达到了94.6%,满足一般工程问题的要求[22-23]。最后,利用多岛遗传算法对隔声进行优化,优化后的隔声结果如图9所示。基于Kriging 近似模型优化后的参数值如下所示:

ρ=721.5 kg·m-3,E0=7.836 MPa,ηs=13.89%,Lx=12.2 mm,Lz=24.9 mm,h1=2.92 mm,h2=2.10 mm。利用Kriging近似模型优化得到的弹性模量比解析模型的增大了近4 倍,密封条弹性模量较大,0~5 kHz 的结构模态数量为526,这导致刚度控制区的隔声明显提高(见图9)。两种方法都得到了扁而宽(Lx≤Lz)的密封条截面类型。这再次说明增加空腔深度有利于减弱薄层与空腔的耦合作用,从而提高隔声量。此外,从图9发现,Kriging近似模型优化的隔声在2.0~2.4 kHz 时比优化前的略低2~5 dB,而基于解析模型优化的隔声在整个频率范围内都得到了提高。

4 结语

针对薄层-空腔-薄层的结构-声耦合模型,通过添加余弦函数为二维傅里叶级数的辅助系数,提出了一种耦合空腔模态振型函数。利用瑞利-里兹方法,建立了结构-声耦合解析模型,并且通过阻抗-迁移率法和FE-SEA 方法验证了解析模型的准确性。该解析模型可以扩展到多个板-腔-板组合的结构-声耦合分析,可用于机械激励或声学激励下的响应及隔声计算。将某车型门洞密封条的截面几何进行参数化设计,建立了截面形状与四个基本几何参数的数学关系。利用提出的解析模型和粒子群优化算法对七个包含材料和几何的参数进行优化。优化结果显示:通过材料和基本截面参数的合适组合可以有效提高密封条的隔声,优化后的密封条隔声在整个100~4 000 Hz的频率范围内都得到了显著提高,共振控制区的隔声提高了10~20 dB,整个频率范围内的平均隔声提高了16.50 dB,优化的密封条趋向于扁而宽的截面。与FE-SEA 方法对比,基于解析模型的密封条隔声优化具有高效率,节省了参数修改和再建模的时间。

作者贡献声明:

代 宁:给出研究方法,进行数值计算及初稿撰写。耿大将:进行数值计算、验证及数据整理。

郭培军:进行数据分析及撰写。

周顺华:进行概念验证。

狄宏规:进行数值计算程序验证及修改。