加热温度与保温时间对铝-硅镀层组织演变的影响

2021-03-18魏焕军杨丽娜赵江林

郭 健, 魏焕军, 杨丽娜, 赵江林

(唐山钢铁集团有限责任公司 技术中心, 唐山 063016)

22MnB5热成形钢已广泛用于汽车零部件的生产中,但传统热成形钢由于热处理奥氏体化过程中存在表面氧化起皮等问题,导致钢板表面强度和模具使用寿命降低。热浸镀铝-硅镀层主要由铝-铁和铝-硅-铁二元及三元金属间化合物组成,具有良好的耐高温和抗氧化性能,而且热成形后的镀层还具有良好的耐腐蚀性能,已广泛应用于热成形钢的生产中。目前国内外已有对铝-硅镀层相结构组成方面的研究[1-7],为明确热处理加热过程对镀层组织的影响,笔者重点分析了加热前后铝-硅镀层相结构的变化,及在不同加热温度和保温时间下,镀层中合金层厚度的变化规律,以期为控制热成形产品质量提供参考。

1 试验材料与试验方法

试验采用材料为22MnB5钢,厚度为1.2 mm的铝-硅镀层钢板,EN 10083-3:2006SteelsforQuenchingandTempering—Part3:TechnicalDeliveryConditionsforAlloySteels中22MnB5钢的化学成分见表1。

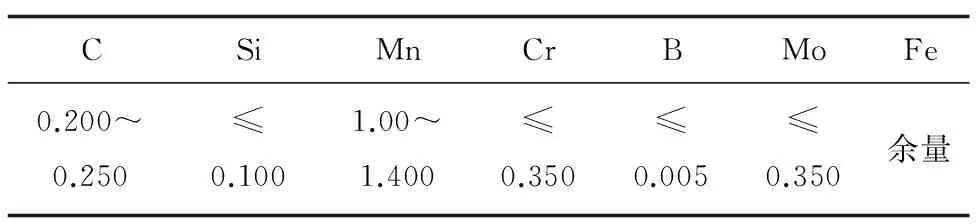

表1 钢板的化学成分(质量分数)Tab.1 Chemical compositions of steel plate (mass fraction) %

采用Gleeble 3500型热模拟机将钢板分别加热至870,890,910,930,950 ℃保温5 min,冷却至室温,测试不同加热温度下的合金层厚度;将试样加热至920 ℃,分别保温1,5,10,20 min后冷却至室温,测试不同保温时间下的合金层厚度。利用金相显微镜、扫描电镜、辉光光谱仪分析镀层钢板不同加热工艺前后铝-硅镀层微观组织、镀层成分、合金层厚度的变化。

2 试验结果与讨论

2.1 加热前钢板截面微观组织结构

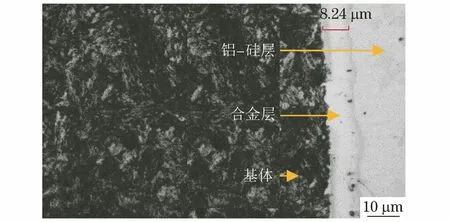

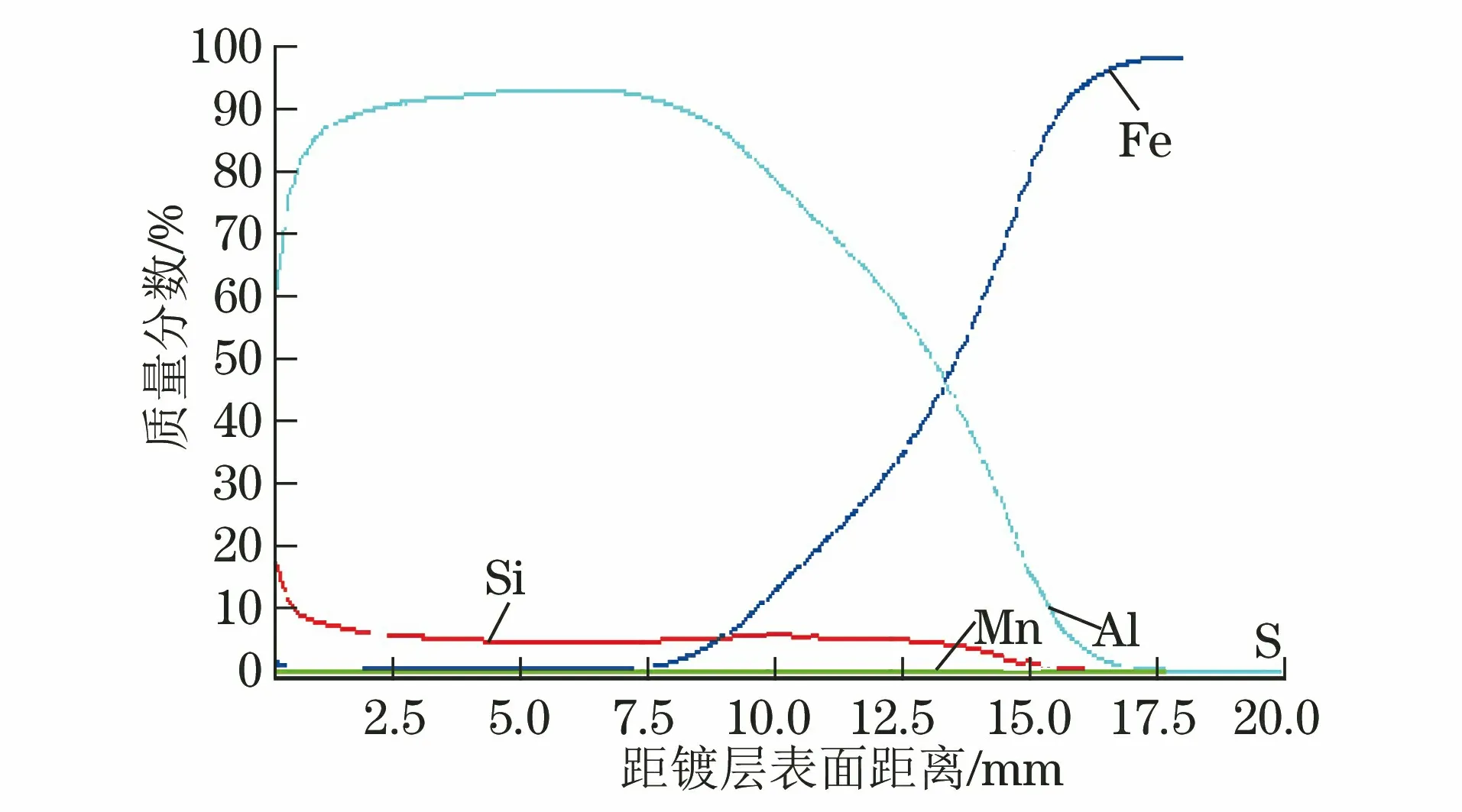

加热前铝-硅镀层钢板截面的微观组织形貌见图1,可见截面组织主要由钢基体、中间合金层、表面铝-硅层3部分组成,合金层厚度为5~7 μm。钢板截面成分线扫描结果见图2,可见由钢基体至镀层表面方向中间合金层中铝元素的含量逐渐升高,铁元素的含量逐渐降低,形成Fe2Al5,Fe2SiAl7二元和三元金属间化合物[5-6]。 镀层厚度均匀,合金层与钢基体相界面连续、清晰,提高了镀层与基体之间的结合力。

图1 加热前镀层钢板微观组织形貌Fig.1 Microstructure morphology of steel plate cross section before heating

图2 加热前钢板截面的成分线扫描结果Fig.2 Composition line scanning results of steel plate section before heating

2.2 加热前镀层表面微观组织

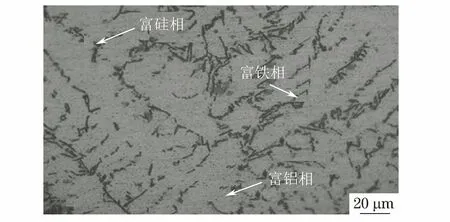

加热前钢板镀层表面的微观组织形貌见图3,可见主要由富铝相、富硅相组成,富铝相比例最高,同时含有少量块状富铁相。钢板镀层表面相结构形成是由于镀液凝固过程中,首先富铝相的树枝晶形成长大,在这个过程中硅元素从树枝晶中排出并富集于树枝晶的间隙位置,形成铝-硅二元合金;同时凝固过程中有一部分铁原子透过界面层扩散至镀层树枝晶间隙中,在钢板表面形成了块状铝-铁-硅三元合金组织[5]。

图3 加热前镀层表面微观组织形貌Fig.3 Microstructure morphology of coating surface before heating

2.3 加热后钢板截面微观组织结构

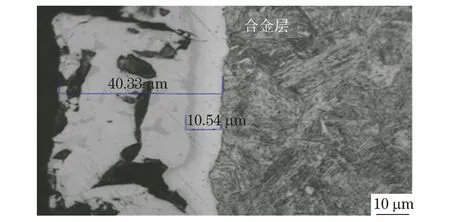

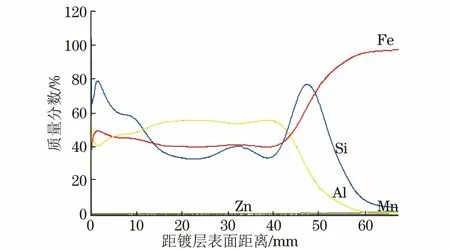

将钢板加热到920 ℃保温5 min冷却后,铝-硅镀层厚度方向微观组织形貌见图4,可见主要由表面铝-硅层、镀层中间合金层、钢基体3部分组成,镀层中间合金层厚度为10~11 μm。钢板截面成分线扫描结果见图5,可见加热过程中,基体中的铁元素由基体向外扩散,镀层表面铁含量达到45%~55%(质量分数,下同),形成Fe2SiAl2,Fe2Si2Al5等金属间化合物[5-6];在合金层与镀层的交界处存在一个硅元素含量的峰值。硅元素在合金层与镀层的交界处富集,抑制铁元素由钢基体向镀层表面扩散,从而有效阻止加热后中间合金层厚度的进一步增加,提高了镀层的成形性能。

图4 热处理后钢板截面微观组织形貌Fig.4 Microstructure morphology of steel plate cross section after heat treatment

图5 加热后钢板截面的成分线扫描结果Fig.5 Composition line scanning results of steel plate section after heating

2.4 加热后镀层表面微观组织

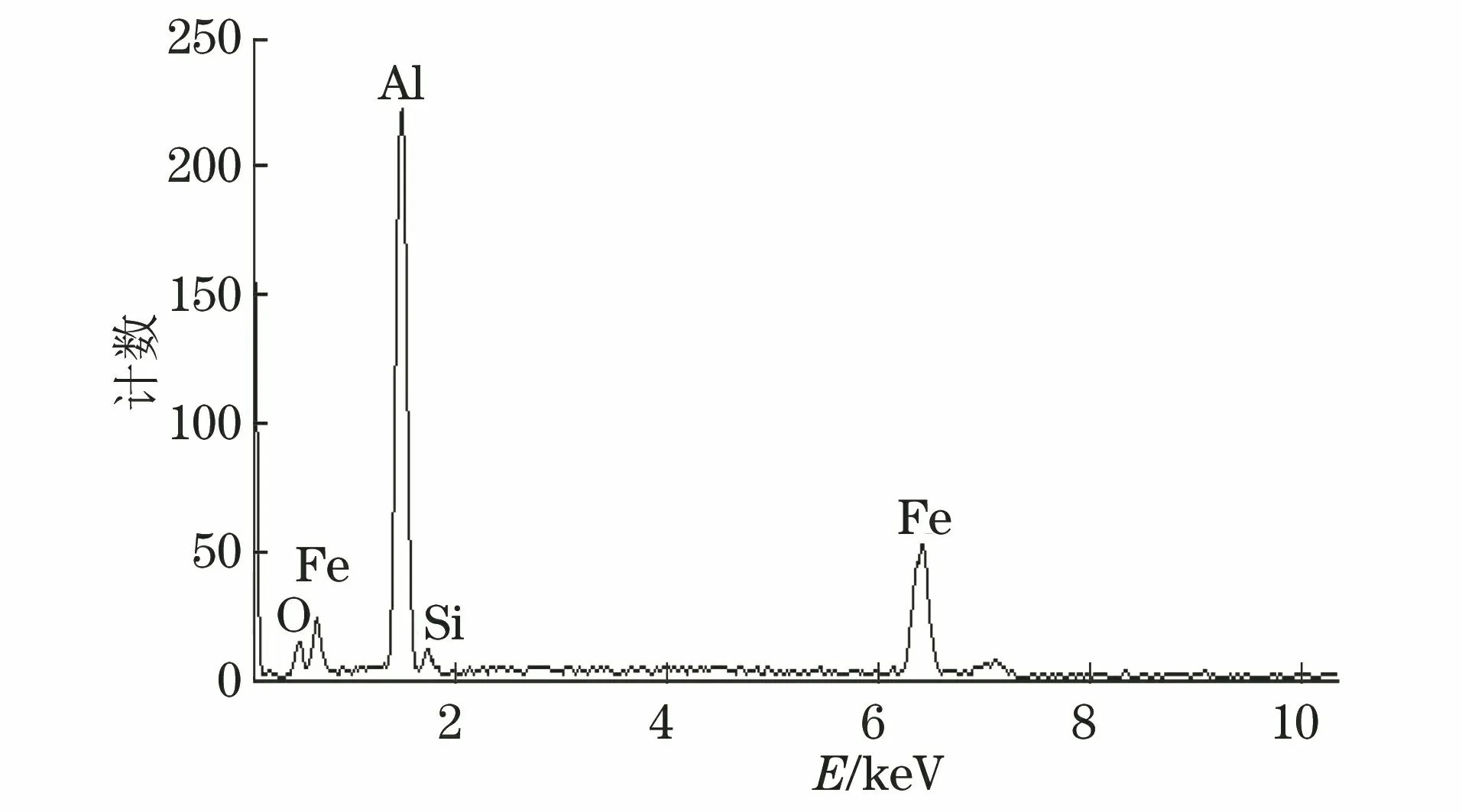

加热后,铝-硅镀层表面生成致密的Al2O3膜,其形貌和成分见图6,7。对比图3可知加热前镀层的原始表面较平滑,几乎没有细孔;加热后,镀层表面存在明显的孔隙,这些小孔隙随着奥氏体化时间的增加逐渐增大,增加了镀层的表面粗糙度,降低了镀层孔隙的抗氧化能力。

图6 加热后镀层表面微观组织形貌Fig.6 Microstructure morphology of coating surface after heating

图7 加热后镀层表面能谱分析结果Fig.7 Energy spectrum analysis results of coating surface after heating

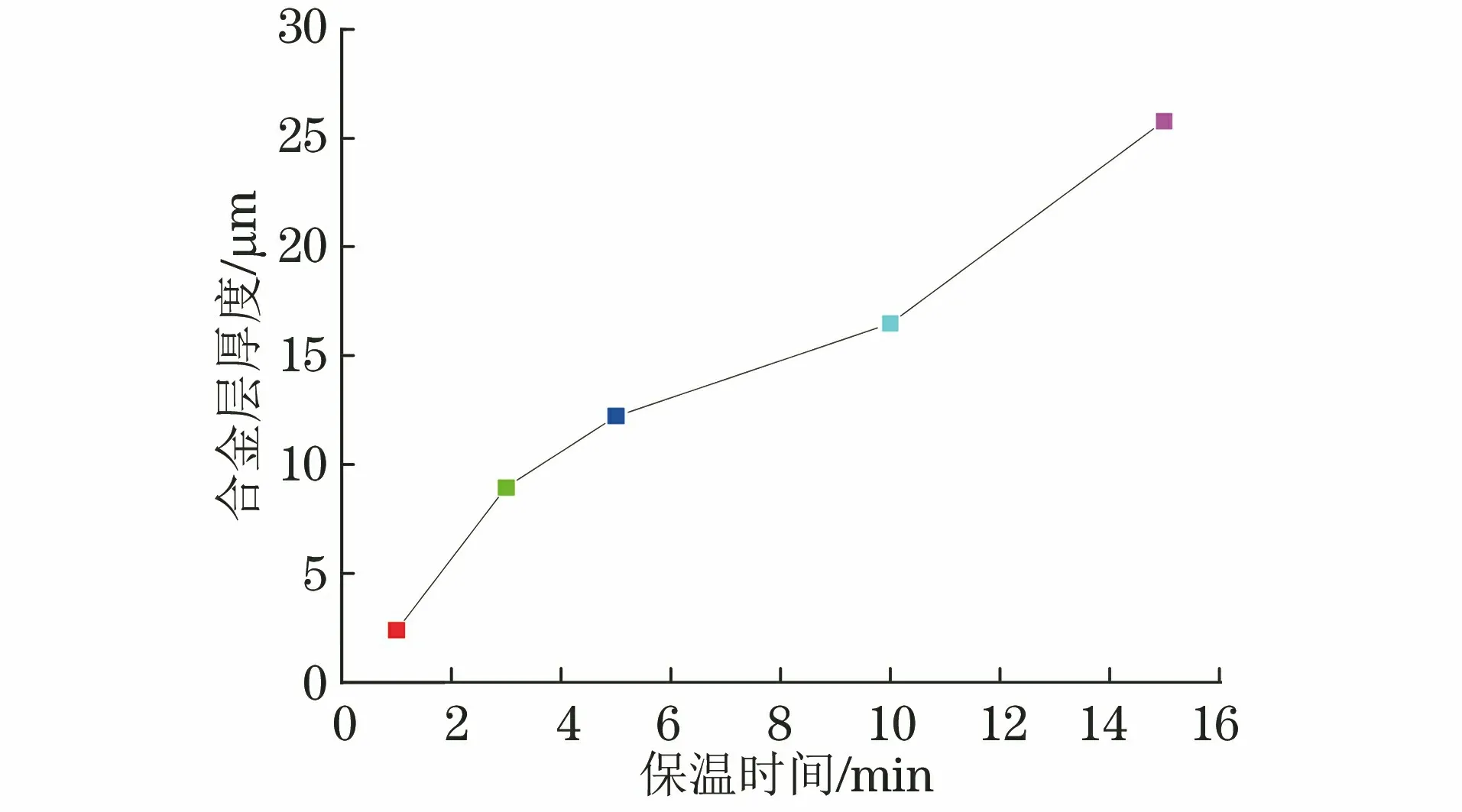

2.5 保温时间、加热温度对合金层厚度的影响

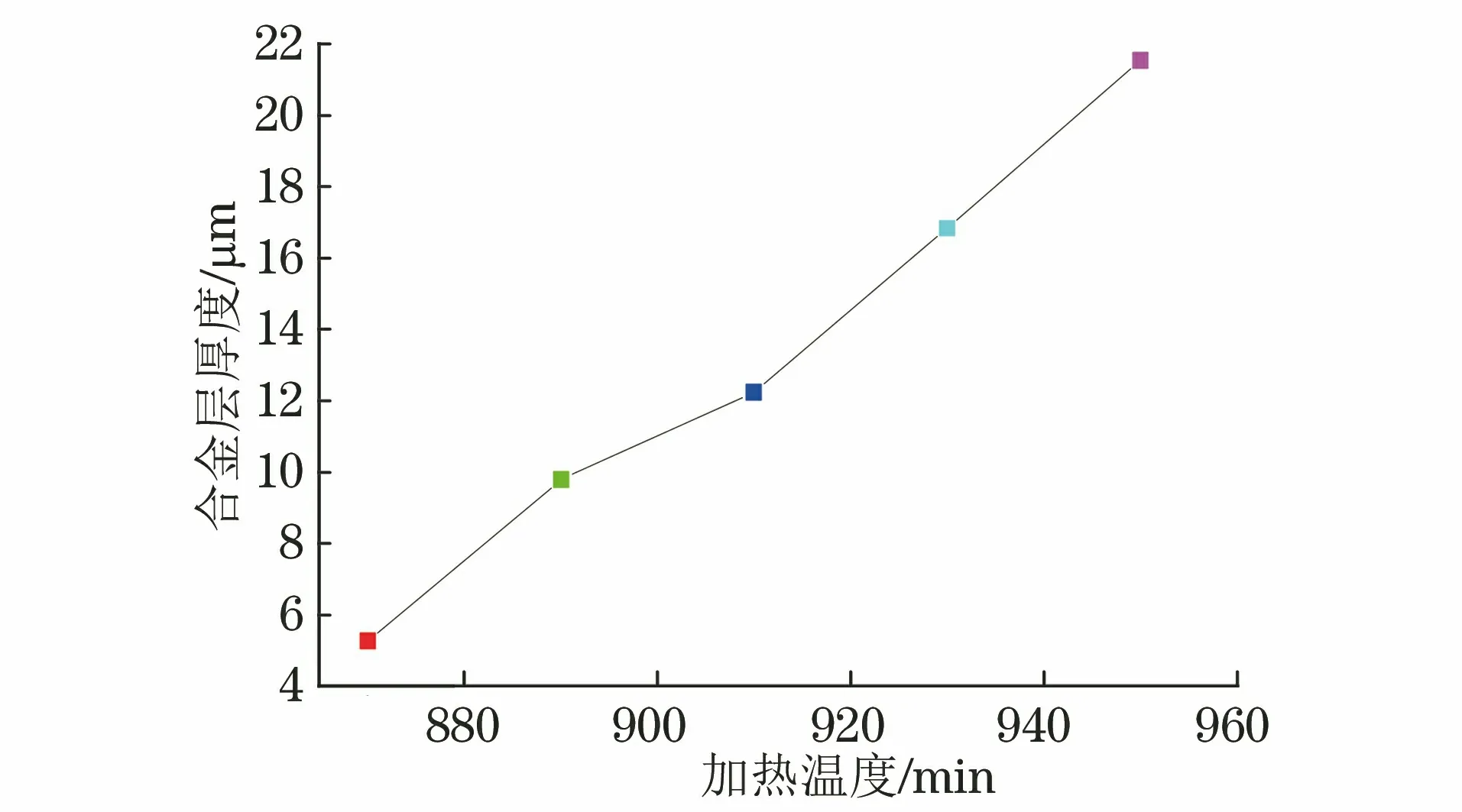

测量不同加热温度、保温时间处理的钢板的合金层厚度,结果见图8和图9,可见合金层厚度由5~7 μm增加到20~25 μm。因为铁进入铝液的扩散系数大于铝进入铁的扩散系数,温度越高、保温时间越长,反应速率越快,则铁向外扩散越充分。因此合金层的厚度主要在于铁的溶出,铁元素溶出量愈多,合金层厚度越大。

图8 合金层厚度随加热温度变化曲线Fig.8 Variation curve of alloy layer thickness with heating temperature

图9 合金层厚度随保温时间变化曲线Fig.9 Variation curve of alloy layer thickness with holding time

3 结论

(1) 加热前镀层钢板合金层主要由Fe2Al5二元金属间化合物和Fe2SiAl7三元金属间化合物组成,加热后镀层合金层主要由Fe2SiAl2, Fe2Si2Al5等金属间化合物组成,表面生成了致密的Al2O3膜。

(2) 在合金层与镀层的交界处存在硅元素的富集,可以有效阻止合金层厚度的进一步增加,提高了镀层的成形性能。

(3) 镀层变厚的驱动力是铁元素的扩散。随着加热温度升高、保温时间延长,铁元素溶出量增多,合金层厚度增大,镀层表面铁质量分数达到45%~55%。