影响铝合金弹性模量测量精度的因素

2021-03-18张先锋王真钟张欣耀高灵清

张先锋, 杨 晓, 王真钟, 张欣耀,2, 高灵清,2, 刘 辉

(1.中国船舶重工集团公司第七二五研究所, 洛阳 471023;2.河南省船舶及海工装备结构材料技术与应用重点实验室, 洛阳 471023)

弹性模量E是工程材料重要的力学性能参数之一,从宏观角度来说,是表征金属材料对弹性变形的抗力,从微观角度来说,其是原子间结合力的反映[1-4]。对于工程结构材料,依据GB/T 228.1-2010《金属材料 拉伸试验 第1部分:室温试验方法》或GB/T 22315-2008《金属材料 弹性模量和泊松比试验方法》的技术要求测量弹性模量时,其测量精度会受到人员操作、机器、原料、方法、环境等诸多因素的影响,为此,笔者以铝合金为测试对象,根据长期测量经验,选取测量操作过程中可能影响弹性模量测量结果的控制模式、引伸计的使用及预拉伸3个影响因素,分别探讨了其对测量结果的影响。

1 试验方法

试验所用材料为挤压成型的7N21铝合金型材,垂直挤压方向取样,试样形状及尺寸如图1所示。试验过程中,在屈服点之前采用了应变控制(应变速率为0.005 min-1)与位移控制(位移速率为0.3 mm·min-1)两种试验模式,在屈服点之后以同样的速率按照位移控制模式进行,直至试样断裂。应变控制与位移控制模式下各测量5个试样。结果表明,两种控制模式下10个试样的屈服强度RP0.2的最大值与最小值之间的差异仅为2.2 MPa,抗拉强度Rm的差异也仅为2.2 MPa,说明平行试样强度性能无明显差异,也证明了铝合金的屈服强度测量结果不受控制模式的影响。另外,10个试样之间断后伸长率A的差异最大不超过1%(绝对值)、断面收缩率Z的差异最大不超过2%(绝对值),测量结果也都极为接近。因此,可以证明该批材料的均匀性较好,适用于作为对比试样。

图1 拉伸试样示意图Fig.1 Schematic diagram of tensile specimen

根据影响因素设计试验方案为:(1)以相同的应变速率分别采用应变控制与位移控制模式测量弹性模量;(2)在试样0°方向上夹持引伸计,待试样拉伸至试验机读数为200 MPa后卸载至20 MPa,再将引伸计分别夹持于试样的90°,180°,270° 3个方向上并进行相同的试验操作测量弹性模量;(3)在试样上夹持引伸计,待试样拉伸至试验机读数为200 MPa后卸载至20 MPa,保持试样与引伸计位置不动,重复此操作3次,逐次测量试样的弹性模量。试验过程中使用同一支引伸计,引伸计的标距长度为50 mm,计量精度为0.5级。

2 试验结果与分析

2.1 控制模式的影响

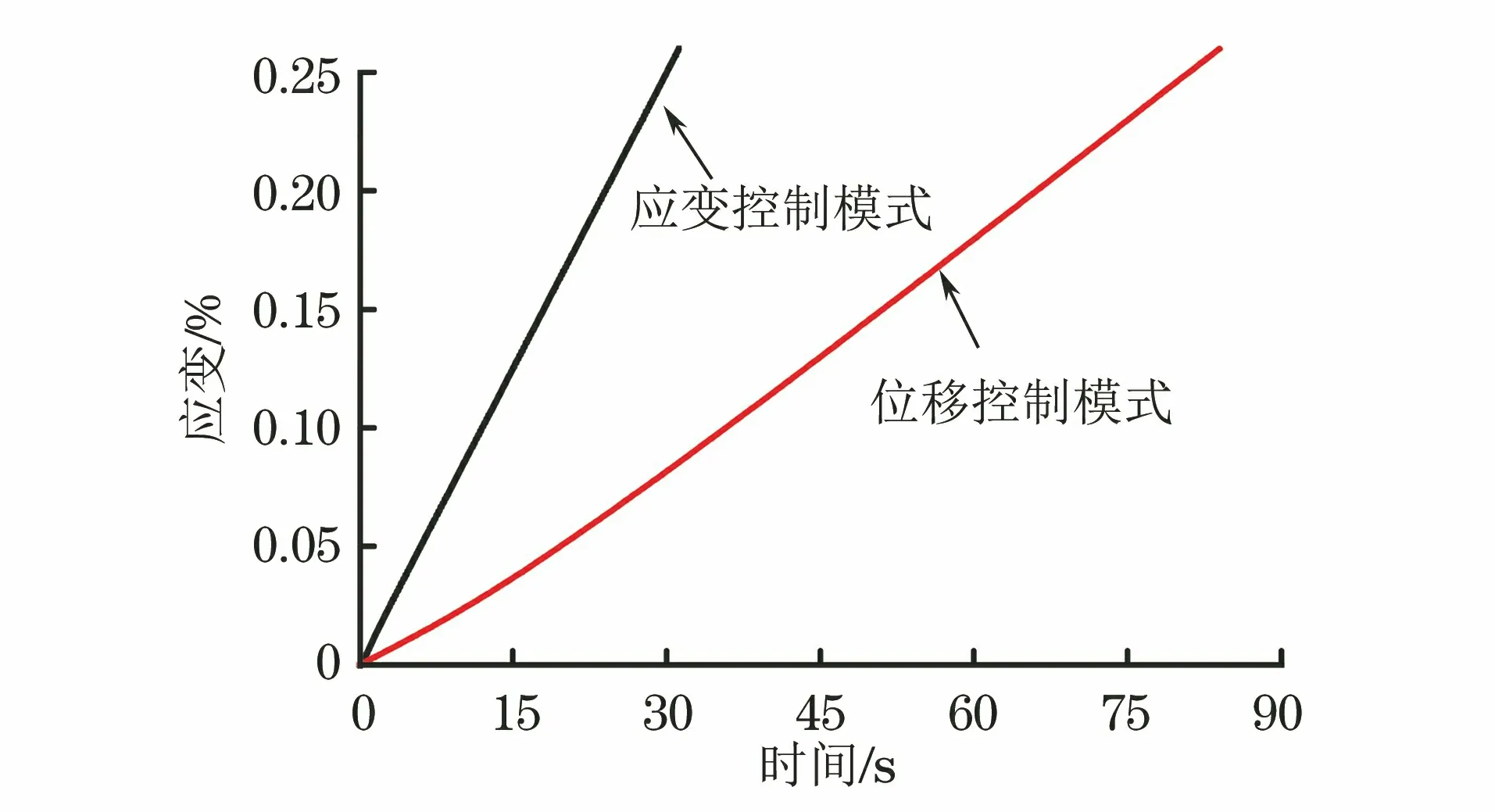

分别采用应变控制与位移控制模式进行试验,前者的应变速率为0.005 min-1,后者的位移速率为0.3 mm·min-1,按照GB/T 228.1-2010中10.3.1的计算,理论上两者的变形速率是相同的,但实际上由于设备、工装的变形以及试样与工装之间间隙的存在都会影响到试样的真实变形速率。经测定,位移控制模式下试样的真实变形速率仅为0.002 min-1(0.1%~0.25%变形量之间的计算结果),远低于设定值,而应变控制模式下试样的真实变形速率为0.005 min-1,与试验设定值相同,如图2所示,图中直线的斜率为变形速率。

图2 两种控制模式下试样的实际应变-时间关系对比Fig.2 Comparison of actual strain-time relationship of specimens under two control modes

应变控制模式下弹性模量的平均值为71.28 GPa,位移控制模式下弹性模量的平均值为70.94 GPa。虽然两种控制模式下试样弹性段的真实变形速率相差极大,但弹性模量的测量结果却无显著差异,这是因为金属材料弹性变形的速率接近于声速,远远高于试验过程中的拉伸速度,因此,不同控制模式下试样变形速率的差异并不能对测量结果造成影响。由此可以判断,在金属材料弹性模量的测量中,控制模式不是影响测量结果的关键因素。

经过计算,10个试样弹性模量的平均值为71.1 GPa,以此数值作为该批材料弹性模量的真实值用于后续试验的数据分析。

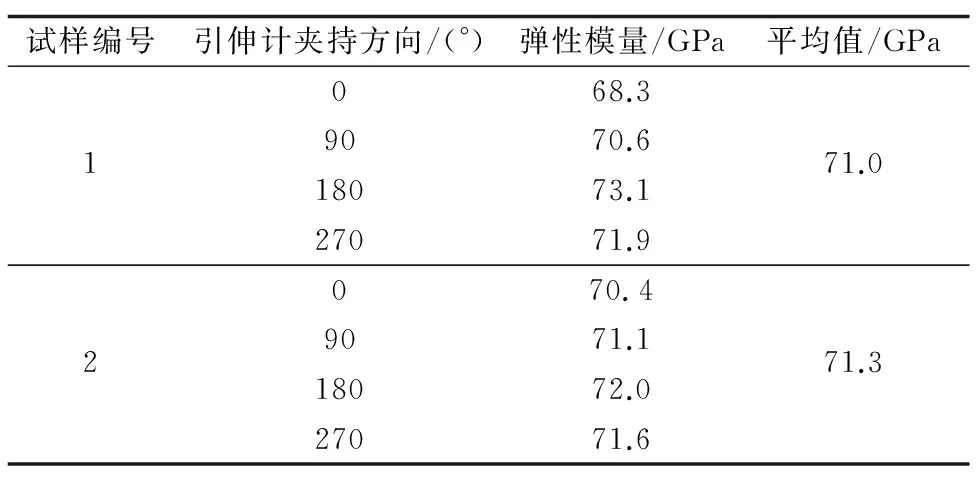

2.2 引伸计的影响

同一试样4个方向上弹性模量的测量结果如表1所示,可见4个方向的弹性模量差异较大,而弹性模量的平均值比较接近真实值(71.1 GPa)。这是因为受到试样加工水平、工装加工精度以及试样装配能力的影响,由“工装+试样+设备”组成的测量系统的同轴性不理想,试样往往是处在偏心拉伸的情况下进行的试验,因此,测量中各个方向上的变形并不一致,最终导致弹性模量产生差异。

根据GB/T 22315-2008规定,弹性模量试验中测量应变时应“使用能测量试样相对两侧平均变形的轴向均值引伸计,或在试样相对两侧分别固定两个轴向引伸计”。胡国华等[5]的研究结果指出采用双侧引伸计同时测量试样两侧的变形能够有效地消除偏心拉伸带来的影响。结合表1,通过计算可以发现,同一试样任意两个相对方向上弹性模量测量结果的平均值都比较接近材料的真实值,说明该试验方案的效果等同于使用了双侧引伸计。因此,该文为没有配置双侧引伸计的试验室准确测量弹性模量提供了一条新思路,通过该方案可以解决单个引伸计法测量结果离散性偏大的问题。另外,一些文献资料[6]也表明,引伸计的精度、引伸计的计量范围等都是弹性模量测量结果准确性的影响因素。

表1 试样不同方向上弹性模量测量结果的对比Tab.1 Comparison of elastic modulus measurement results on different directions of specimens

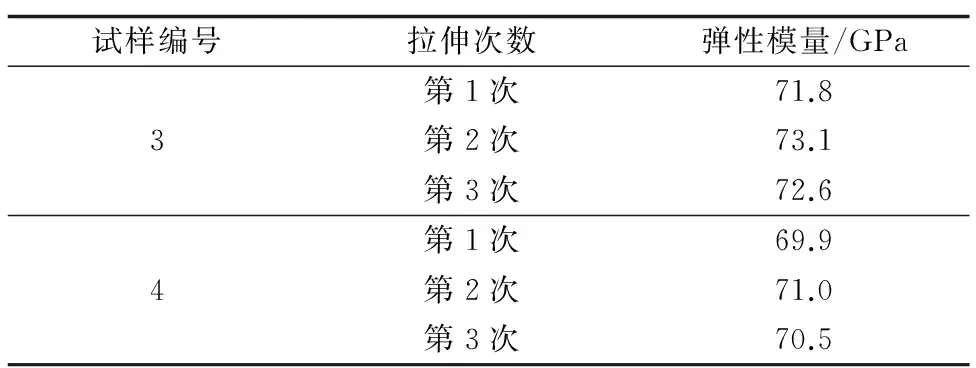

2.3 预拉伸的影响

在弹性极限范围内,对同一个试样反复拉伸-卸载3次,分别测量弹性模量,结果如表2所示,可见对于同一个试样而言,3次拉伸过程中的弹性模量值要么均高于真实值(71.1 GPa),要么均低于真实值;同一个试样连续拉伸3次,与前一次拉伸相比,后一次的测试结果并没有逐渐靠近真实值的趋势。

表2 试样多次拉伸弹性模量测量结果的对比Tab.2 Comparison of elastic modulus measurement results for multiple tensile of specimens

在同一个试样上进行多次拉伸,可以认为前一次的拉伸是后一次试验的预拉伸过程,能够有效弥合试样与工装之间的螺纹间隙,还可以提高测量系统的同轴度,此外,预拉伸还可以预估弹性段的范围,但只要试样未发生塑性变形,就无法消除偏心拉伸对弹性模量测量结果的影响,因此,预拉伸操作并不是提高弹性模量测量精度的决定性因素。

3 结论

(1) 在弹性模量测量过程中,无论是采用应变控制模式,还是采用位移控制模式,测量结果之间并无显著差异,控制模式不是影响弹性模量测量结果的关键因素。

(2) 引伸计的选择与使用对弹性模量的精确测量有着重要影响,采用单引伸计法无法消除试验过程中的偏心拉伸问题,测量结果的离散性较大。采用单个引伸计在同一试样不同方向上分别测量弹性模量并取平均值作为最终测量结果,与多件试样拉伸取平均值的效果相当,该方法可供未配置双侧引伸计的试验室参考使用。

(3) 对于采用工装与设备相连的圆棒试样,预拉伸操作并不能解决试样的偏心拉伸问题,因而无法显著提高弹性模量测量结果的精度与稳定性。