电站锅炉珠光体铁素体耐热钢薄壁管的现场金相检验方法

2021-03-18陈思思

陈思思

(咸阳市特种设备检验所, 咸阳 712000)

随着金相显微镜技术的不断发展及设备的不断完善,如今的金相显微镜比早期的金相显微镜在成像、光源方面有了进一步的发展,因此金相显微镜在金属材料的组织检测中发挥了重要的作用。尤其是便携式金相显微镜的迅速发展,极大地规避了以往现场取样的弊端,而且随着图像捕捉及处理技术的更新换代,现在只需将显微镜与平板电脑连接就可观察到清晰的显微组织形貌。

电站锅炉管道的所有受热面,长期处于高温、高压环境下,受热面金属的显微组织随着锅炉运行时间的增加会发生变化,如碳化物的析出、聚集、球化和新相的析出等[1-2]。金相检验可以为了解材料的显微组织变化情况提供依据,因此TSG G 7002-2015《锅炉定期检验规则》中规定,要对电站锅炉主蒸汽管道及高温过热器管抽样进行金相检验。

便携式金相显微镜被广泛应用在主蒸汽管道的现场金相检验中,其操作方法已经很成熟,但由于高温过热器管的管壁很薄,稍有不慎就会打磨过量,因此一般都是先割管取样,然后在试验室中进行后续检验[3]。但是,当只需做金相和硬度检验时,完全可以通过对薄壁管的多次打磨练习,就能够在不需要割管,且保证材料强度所需最小厚度的条件下,直接在现场对过热器薄壁管进行金相检验。这样既避免了对过热器管的损坏,同时克服了恢复难度大、检测时间长以及检验成本高的弊端。

耐热钢广泛应用于动力机械、石油、化工、航天工业等领域,如用于制造汽轮机、锅炉、航空发动机、燃汽轮机等。珠光体铁素体耐热钢中合金元素的质量分数不超过5%~7%,属于低合金钢,被广泛用于生产、制造工作温度为350~670 ℃的锅炉管(过热器管、主蒸汽管)、汽包和汽轮机的紧固件、主轴、转子、叶轮等零件[4]。典型的合金牌号有15CrMo、12Cr1MoV、17CrMo1V、12Cr2MoWVB等,其典型的热处理工艺是正火+高温回火,热处理后的组织为铁素体+珠光体或贝氏体等。

12Cr1MoVG钢常用于锅炉的受热面管和蒸汽管道[5],其热处理工艺一般为980 ℃正火后再经740 ℃高温回火[4],其显微组织为铁素体+细珠光体+少量贝氏体。该钢长期在高温、高压条件下工作,其显微组织将发生变化,珠光体分解,片状渗碳体变成球状、长大和聚集,铁素体晶内和晶界上碳化物萌生、长大、数量增多。同时晶界上以碳化物为核心的蠕变空洞开始形成。这种变化将严重影响钢的热强性和冲击强度,因此管道在长期服役后应进行安全评估,如发现管道老化应及时更换,避免事故发生。

笔者以材料为12Cr1MoVG钢的高温过热器管为例,利用便携式金相显微镜对其进行现场金相检验,以说明薄壁管的现场金相检验效果。

1 金相试样制备方法

1.1 试样的打磨

在薄壁管上先选取检验面,用不同粒度的砂轮片依次打磨,砂轮片的粒度从粗到细依次为60目、100目、150目、180目,最后用纤维轮打磨,打磨过程用力要均匀,并不断地移动砂轮片,以保证检验面的平整。在更换更细砂纸的时候,必须保证能完全磨掉上一道砂轮片的划痕。

1.2 试样的抛光

采用机械抛光和化学抛光相结合的方法对试样进行抛光,机械抛光主要是去除打磨后检验区域较明显的划痕,而化学抛光是去除机械抛光后,检验区域表面的细微划痕。

首先进行机械抛光,先将型号为W1.5、晶粒度为6 000目的研磨膏涂抹在羊毛毡表面,然后在试样表面进行机械抛光,抛光过程中要防止检验面因摩擦而生成过热组织,观察到检验区域的划痕基本消失后,用酒精冲洗表面,再用脱脂棉球将其擦拭干净。

然后进行化学抛光,用镊子夹着脱脂棉球,蘸取适量的抛光液,在检验面均匀擦拭,当检验区域的划痕完全消失,且检验面成镜面时,用无水酒精冲洗整个检验面,再用脱脂棉将酒精擦拭干净。抛光过程中,要避免时间过短而出现组织假象。

1.3 试样的浸蚀和观察

根据DL/T 884-2019《火电厂金相检验与评定技术导则》的技术要求,选择体积分数为4%的硝酸酒精溶液对试样表面进行浸蚀。用脱脂棉蘸取适量的浸蚀液,均匀涂抹在试样抛光后的检验面上,当检验面的颜色变成淡灰色后,将试样表面浸蚀液冲洗干净,试样制备完成。但是浸蚀的时候,要特别注意温度对浸蚀速率的影响,以免浸蚀过轻或过度,影响观察效果。最后将便携式金相显微镜固定在检验区域上,然后调节焦距并观察其显微组织形貌。

2 检验结果

2.1 金相检验结果

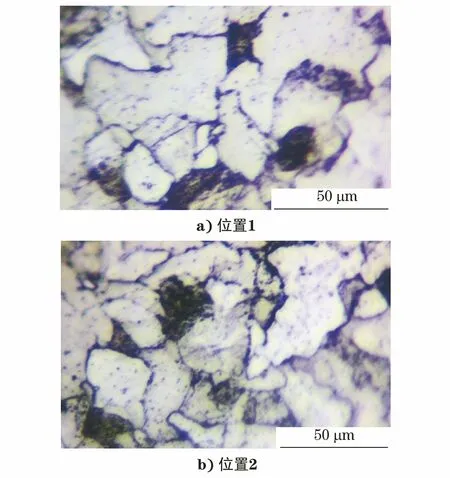

对3台电厂锅炉的高温过热器管进行现场金相检验。余热发电锅炉1的高温过热器管材料为12Cr1MoVG钢,规格为φ42 mm×3.5 mm,运行时间约为42 600 h,过热器出口温度为390 ℃,从人孔向内第2根管的显微组织形貌如图1所示。可知聚集形态的珠光体区域已开始分散,珠光体形态仍较清晰,边界线开始变得模糊,部分碳化物呈条状、点状,晶界上开始析出颗粒状碳化物,同时显微组织中没有发现表面脱碳现象。根据DL/T 773-2016《火电厂用12Cr1MoV钢球化评级标准》的技术要求对过热器管的显微组织进行评级,可知珠光体组织球化评级为2级,达到轻度球化。

图1 余热发电锅炉1高温过热器管的显微组织形貌Fig.1 Microstructure morphology of high temperature superheater pipe of waste heat boiler 1: a) position 1; b) position 2

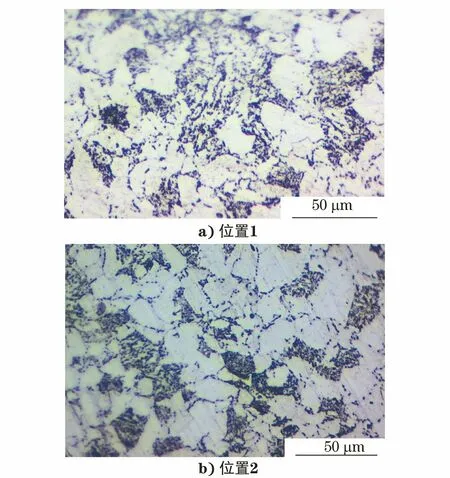

余热发电锅炉2的高温过热器管材料为12Cr1MoVG钢,规格为φ51 mm×4 mm,运行时间约为47 669 h,过热器出口温度为450 ℃,西侧墙下起第3根管的显微组织形貌如图2所示。可知贝氏体区域仍然存在,粒状结构开始变得疏松,方向性开始消失,但贝氏体形态仍较清晰;晶界上开始析出粒状碳化物,同时没有发现表面脱碳现象。根据DL/T 773-2016的技术要求对显微组织进行评级,可知珠光体组织球化评级为2级,达到轻度球化。

图2 余热发电锅炉2高温过热器管的显微组织形貌Fig.2 Microstructure morphology of high temperature superheater pipe of waste heat boiler 2: a) position 1; b) position 2

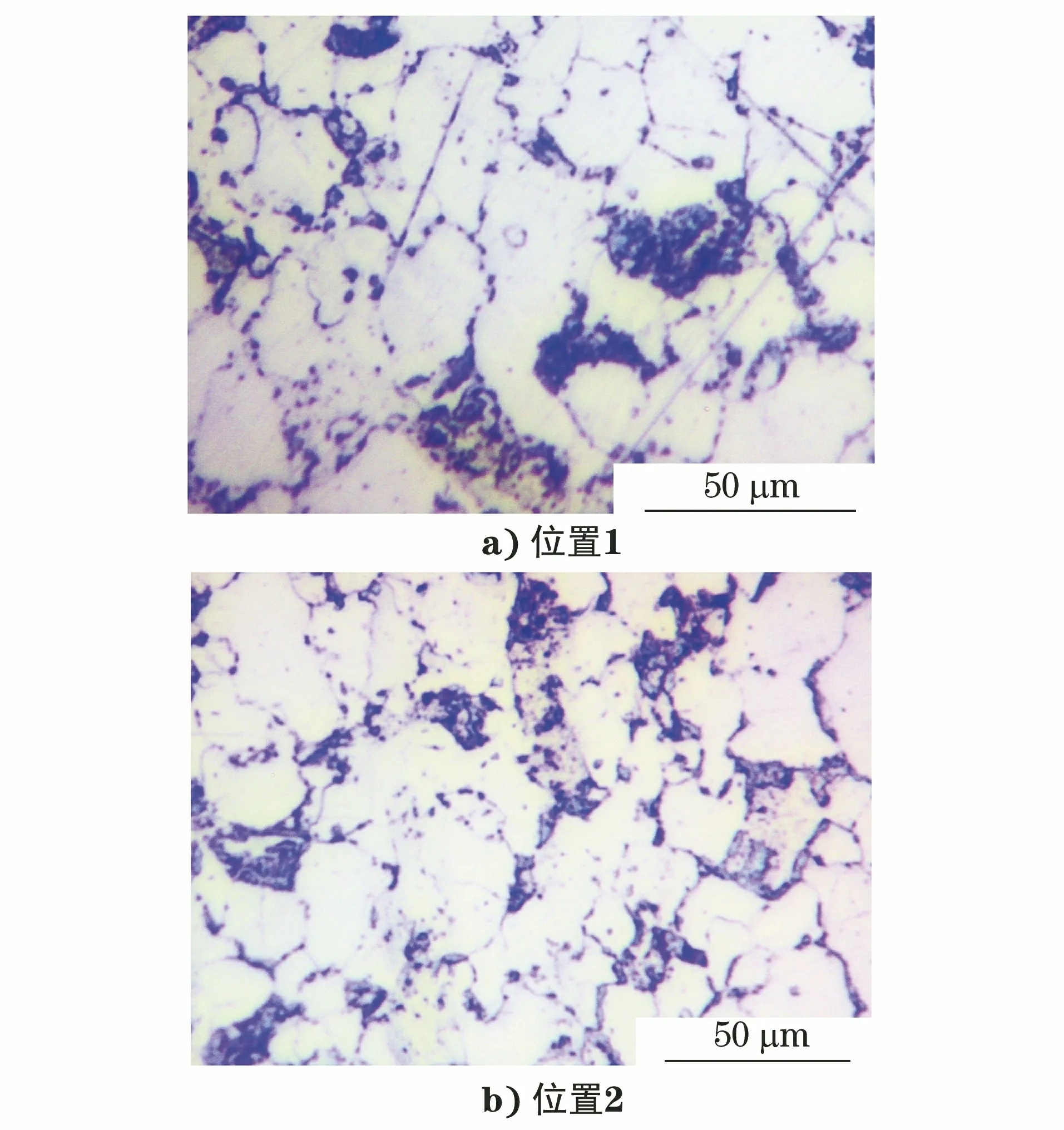

余热发电锅炉3的高温过热器管材料为12Cr1MoVG钢,规格为φ42 mm×3.5 mm,运行时间约为51 600 h,过热器出口温度为390 ℃,从东向西第3根管的显微组织形貌如图3所示。可知聚集形态的珠光体区域已显著分散,仍保留原有的形态,边界线变得模糊,碳化物全部聚集长大,呈条状、点状,晶界上颗粒状碳化物增多、变大且成小球状分布,同时没有发现表面脱碳现象。根据DL/T 773-2016的技术要求对显微组织进行评级,可知珠光体组织球化评级为3级,达到中度球化。

图3 余热发电锅炉3高温过热器管的显微组织形貌Fig.3 Microstructure morphology of high temperature superheater pipe of waste heat boiler 3: a) position 1; b) position 2

2.2 壁厚测量结果

分别对打磨后的3台电厂锅炉高温过热器管进行壁厚测量, 每个区域选取5个点,测量结果如表1所示。可见余热发电锅炉1,2,3高温过热器薄壁管打磨后的管壁减薄量依次为0.7,1.1,1.0 mm。经查资料可知,薄壁管打磨后的壁厚满足锅炉安全运行基本条件的最小厚度,减薄量一般只需1.0 mm左右,且得到的显微组织形貌清晰,检验面上基本看不到明显的划痕,完全可以根据检验结果判断组织的老化情况,达到检验目的。同时打磨厚度为1.0 mm左右时,没有发现表面脱碳现象。

表1 打磨前、后不同锅炉高温过热器薄壁管的壁厚测量结果Tab.1 Wall thickness measurement results of thin-walled pipe of high temperature superheater in different boilers before and after grinding mm

3 结论

针对电站锅炉高温受热面的薄壁管,经过多次现场金相检验试验,总结出了一套切实可行的高温受热面薄壁管现场金相检验试样的制备方法。该方法选取砂轮片的粒度从粗到细依次为60目、100目、150目、180目,最后用纤维轮进行打磨,这样的打磨步骤一次性就能得到符合检验要求的检验面,检验面几乎没有明显的划痕,且减薄量一般为1.0 mm左右,完全满足安全运行最小厚度的要求。即使在条件比较恶劣的现场,也能快速观察到显微组织,且显微组织形貌清晰,检验结果准确、可靠。同时,一般的金相检验技术人员经过系统的培训、练习均可掌握该方法。该方法的应用不仅缩短了检验时间,为企业创造了一定的经济效益,也避免了割管的损伤,解决了薄壁管焊接恢复难的问题。