深水全电控智能完井工艺研究

2021-03-17韦红术魏裕森程心平

韦红术,魏裕森,程心平

(1.中海石油深海开发有限公司,广东 深圳 518054;2.中海油能源发展股份有限公司 工程技术分公司,天津 300457)

0 引言

深水开发井钻完井、修井费用高昂,在开发生产过程中应当尽量避免或减少修井活动,同时深水井中大位移井、水平井较多,常规钢丝电缆、连续油管作业无法满足井下多层生产调控需求。对于多层合采井,伴随着生产开发进入中后期,层间压力差异大,层间矛盾突出,导致分采率低,无法满足采收率要求。常规合采方式难以满足多层开采需求,同时多层合采作业周期长、效率低,难以实现开采经济性要求。因此,需要建立适用于南海深水的智能完井工艺,这既是国内深水油气资源勘探开发技术的需求,也是急需解决的重大技术和生产问题。

1 智能完井技术国内外研究现状

智能完井是一种井下永久监测控制系统,它是一种能够采集、传输和分析井下生产状态、油藏状态和整体完井管柱生产数据等资料,并且能够根据油井生产情况,以远程控制的方式及时对油层进行监测控制的完井系统。

智能完井技术在国外经过30余年的研究,主要以Halliburton、Baker Hughes、Schlumberger为代表的国外油服企业,积累了大量相关技术。目前,出现了几种典型的智能完井工艺。

SCRAMS电动液力油藏分析与管理系统:采用电液复合控制,利用电力系统控制井下解码器,液力系统实现井下滑套的控制,配合电子传感器以实现井下参数的采集。智能井下系统响应快,数据量丰富,为地面决策提供参考。InForce全液力系统:采用全液控系统,利用液压动力实现井下滑套的控制,适用于温度较高的智能井场合。InCharge全电控系统:采用全电控系统,利用一条电缆实现井下电控滑套的控制及井下参数的采集和处理,集成化程度高、管线数量少[1-5]。

目前,在智能完井工艺方面,国内部分研究机构做了相关的研究:西南油气田分公司等多家单位开展了气井永置式井下压力温度监测技术研究;大连理工大学的井下智能阀门控制系统,采用单片机控制技术,功耗低且耐高温,解决了机械传动阀门的众多问题,为油井分层采油技术提供新的解决方案;中石化胜利油田也对智能井开关技术进行了相关研究。

2 深水全电控智能完井管柱设计

2.1 全电控分层采油管柱组成及工作原理

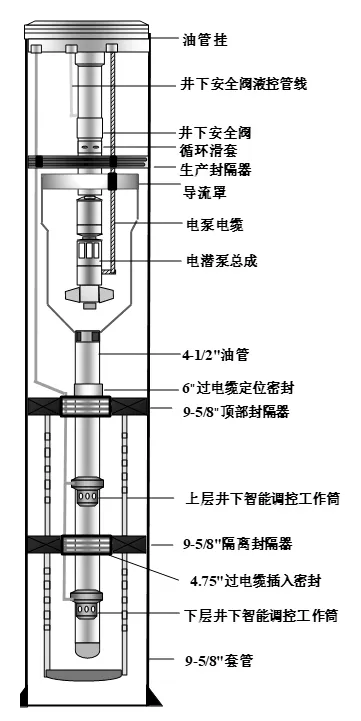

全电控分层采油管柱主要由电缆、调控工作筒、分层工具及其他配套工具组成,如图1所示。

完井时,电缆随完井采油管柱下入,借助于保护器固定于生产管柱,电缆既可为井下供电,又可传输信号。在每个采出层段下入一个调控工作筒,配合上下连接的分层工具实现分层配产,各级调控工作筒通过一根电缆与水下终端设备相连,实时采集该层段压力、流量、温度等数据,然后传输至控制终端,实现数据的实时监测。

图1 深水全电控分层采油管柱Fig.1 Deep water full electric control separate layer production string

各级调控工作筒可全天候工作,传输信号为分时工作。该工艺目前可以实现对单井最多8个层位的调节,井深可达为5km。通过预置的电缆实现了井下多个层位的实时监测和调节,减少了钢丝电缆作业次数,提高了开发效率,适用于深水油气田开发。

2.2 主要技术参数

1)适用于防砂完井及套管完井方式。

2)单层最大采出量800m3/d。

3)分层采出层数8层。

4)耐温150℃。

5)耐压60MPa。

2.3 管柱特点

1) 适用于深水开发井:针对深水开发井修井费用高等问题,利用全电控智能完井方式实现了井下的参数实时监测和控制,减少了作业费用,提高作业效率。

2)调控集成化:井下信号的传输和井下油嘴的调控均采用一条钢管电缆完成,管线数量少,作业风险低。

3) 不动管柱洗井:管柱采用了可洗井过电缆插入密封,可以实现不动管柱的洗井功能。

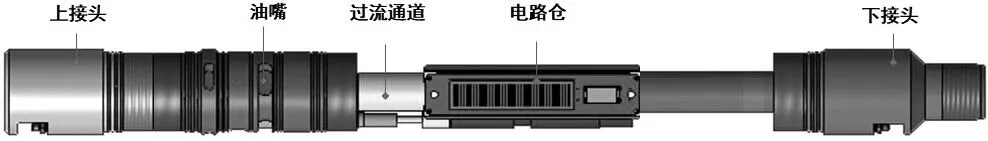

图2 调控工作筒结构示意图Fig.2 Structural of control cylinder

3 电缆调控工作筒设计

3.1 调控工作筒整体结构及功能

调控工作筒为整个工艺的核心组成部分,主要由传感部分和调控部分组成,实时采集井下温度、压力、流量等参数,通过信号处理装置,实现与陆地终端的通讯,并接收地面指令,实现井下油嘴的控制,从而实现产出量的调整。调控工作筒由上下接头、流量测试单元、一体化可调油嘴、压力测试单元及电路仓等部分组成,如图2所示。

调控工作筒可以接收地面控制指令,实时监测层段的温度、压力和流量,实现产出量的自动调整,并通过油嘴前后压力监测,实现直读式封隔器验封。

3.2 调控工作筒技术参数

1)调控工作筒外径尺寸为114mm,长度1100mm。

2)最大内通径:44mm。

3)最大单层采油量800m3/d。

4)耐温150℃。

5)耐压60MPa。

6)压力精度0.1%FS。

3.3 一体化可调油嘴

3.3.1 一体化油嘴结构特点

一体化油嘴由电机、减速器、丝杠及油嘴等组成。井下微型电机通过减速器带动丝杠旋转运动,转化为油嘴的上下运动,从而实现油嘴开度大小的调节。油嘴结构与丝杠结构采取多重动密封结构,保证油嘴的可靠性。油嘴结构采用平衡压设计,20MPa压差顺利开启。同时,油嘴结构采用特殊三通结构,过流面积增大一倍。减速器减速比高,控制精确。油嘴采用氮化硅陶瓷材料,耐冲蚀。同时,一体化油嘴设置了霍尔传感器,可实现油嘴开度的地面直读。

3.3.2 一体化油嘴参数

1)油嘴最大当量直径22.6mm。

2)流量调节范围0m3/d~800m3/d。

3)电机最大扭矩8N.m。

4 深水全电控智能完井方案研究

图3 一体化可调油嘴Fig.3 Integrated adjustable nozzle

图4 深水油气田开发模式Fig.4 Development mode of deep water oil and gas field

深水开发井普遍采用水下采油树生产模式,远程控制终端通过电力载波、液压控制等方式对水下采油树及井下传感器、电动执行工具进行控制。通过陆地终端、水下终端、采油树穿越等特殊装置,实现了智能完井控制信号从控制终端到井下终端的通讯。关键部件包括:水下脐带缆终端设备(UTA)、水下采油树水下控制模块(SCM模块)、采油树穿越装置等。

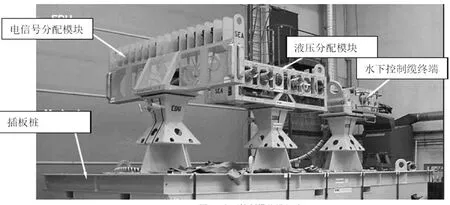

4.1 脐带缆终端设备(UTA)

全电控智能完井电利用脐带缆,实现控制终端到水下控制终端的信号传输。脐带缆到达水下终端后,与水下脐带缆终端设备连接。脐带缆终端设备(UTA)由液压分配模块、电信号分配模块及插板桩等组成。智能完井所需的电信号通过飞线采用湿连接的方式,将电信号分配控制模块与采油树SCM模块连接,实现脐带缆控制终端与SCM模块的连接与通讯[6]。

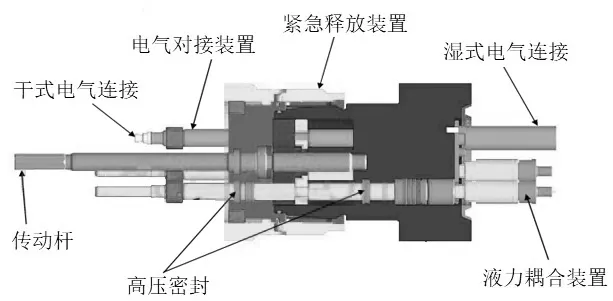

4.2 采油树穿越装置

通过脐带缆终端设备及水下SCM模块,实现了终端控制信号由控制终端到水下采油树的通讯。采油树与井下调控工作筒的通讯是深水智能完井面临的另外一个难题,目前采用井下采油树穿越装置实现井下数据信号和SCM模块的数据通讯,完井时油管挂与井下调控工作筒通过井下电缆连接,油管挂安装到位后,通过采油树穿越装置实现油管挂电信号与采油树的沟通,从而实现控制信号由控制终端到井下调控工作筒的传输。

图5 脐带缆终端设备Fig.5 Umbilical terminal equipment

图6 EH-5型穿越器Fig.6 EH-5 Traverser

5 结论

全电控智能完井方式,通过一条电缆实现了井下多级调控工作筒的控制,实现了井下多个层位温度、压力、流量信号的监测,同时利用一体化可调油嘴,实现了井下产液量的无极连续调节。该工艺有效地降低了调控作业费用,提高了调控效率,降低了层间矛盾,有利于整体采收率的提高。对深水开发模式下电信号的传输进行调研与研究,通过脐带缆终端设备(UTA)、水下采油树水下控制模块(SCM模块)、采油树穿越装置等关键设备,为工艺在深水油气田应用奠定了基础。