硫化氢化学反应循环制氢工艺的流程模拟

2021-03-17李杉杉赵文星常丽萍任秀蓉

李杉杉,赵文星,王 辉,常丽萍,任秀蓉

(1. 太原理工大学 煤科学与技术教育部和山西省重点实验室,山西 太原 030024;2. 萨斯喀彻温大学 化学和生物工程系,萨斯卡通 S7N 5A9)

作为世界能源供应的主体,煤炭、石油等化石能源的过度开采利用是温室效应和环境污染问题的主要诱因。 氢气因其储量丰富、清洁、燃烧热值高、储存方式与利用形式多样等优点,被认为是一种理想的能源载体,氢能的开发与利用已经成为新一轮世界能源技术变革的关注热点[1-3]。 现有的制氢技术以化石能源制氢为主, 但不可避免温室气体CO2地排放。 从可持续发展和环保的角度出发,王辉[4]提出硫化氢(H2S)化学反应循环制氢技术路线,包含以下四步反应:①H2S氧化反应:H2S + H2SO4→2H2O+SO2+S;②S氧化反应:S + O2→SO2;③Bunsen反应:2SO2+ 2I2+ 4H2O→4HI + 2H2SO4;④氢碘酸分解反应:4HI→2H2+2I2;总反应为:H2S+2H2O+O2→2H2+ H2SO4。 硫化氢化学反应循环通过四个互相关联的热化学反应在脱除硫化氢和SO2的同时制备氢气和H2SO4,实现了硫化氢资源化利用。 整个循环如果与核能或太阳能等清洁能源耦合,可以实现整个过程的无碳排放。

Bunsen反应是硫化氢化学反应循环中衔接硫化氢氧化与氢碘酸分解制氢的关键步骤,但近40年来研究者们对Bunsen反应进行了深入的研究,仍无法彻底解决反应物过量、反应温度高、产物氢碘酸硫酸混酸分离困难、副反应、碘蒸气挥发再沉积及严重腐蚀等技术难题,针对以上难题,王辉[5]提出将碘(I2)溶解在甲苯中以提供流动态的碘至Bunsen反应,使反应可在室温或常温下进行。

在进一步工业化应用之前,硫化氢化学反应循环制氢工艺流程的设计和模拟是必要的。 该工艺流程的模拟研究可以避免实际的工艺操作耗费大量时间和资金。 高路等[6]在Aspen Plus辅助下进行了10 L/h硫碘循环的物料平衡研究, 优化了关键物流的供料速率。 本文借助Aspen Plus对引入以I2-甲苯为碘源的Bunsen反应的硫化氢化学反应循环进行设计模拟, 建立硫化氢化学反应循环模拟流程,计算系统的质量平衡,对S氧化单元进行热量回收,并通过灵敏度分析考察压力对H2SO4精馏提浓、 温度和压力对HI分解反应的影响,为硫化氢化学反应制氢循环的闭合和放大提供参考。

1 单元操作模型和物性方法的选择

1.1 单元操作模型的选择

硫化氢化学反应循环主要包含反应、 精馏、混合、换热、压力变换、分离等工艺过程,可以利用Aspen Plus软件中的RSTOIC、RGIBBS、RADFRAC、MIXER、HEATER、PUMP、SEP等单元操作模型模拟循环中的工艺过程。 本文中选用的单元操作模型如表1所示。

表1 单元操作模型

1.2 物性方法的选择

在模拟计算中运用的方法和模型的集合被称为物性方法[7],可靠的模拟依赖于正确的物性方法和可靠的物性参数[8]。 Aspen Plus提供了多种物性方法, 可以计算热力学性质和传递性质。 其中,ELECNRTL是基于NRTL活度系数模型的电解质物性方法,能够处理任何浓度下的混合溶剂系统[8],是最通用的电解质物性方法。 NRTL方法能处理任何极性和非极性组分的混合物,甚至是强非理想性混合物,也可用于描述VLE和LLE应用中,适用于中低压(最大压力1 MPa)范围,适用亨利定律处理超临界组分,不适用于电解质体系[8]。 硫化氢化学反应循环是极性非理想体系,根据各流程段的工艺操作和物系,选取适合各个流程段的物性方法:H2S氧化反应和Bunsen反应与硫酸精馏提浓采用ELECNRTL电解质方法[9];HI分解选用NRTL方法。

2 流程模拟

硫化氢化学反应循环流程可以分为三个部分:H2S氧化、Bunsen反应与硫酸精馏提浓和HI分解。

2.1 H2S氧化反应模拟

硫化氢化学反应循环的第一部分包括H2S被浓硫酸氧化生成S和SO2,S继续燃烧氧化生成SO2。参考王辉[4,10-12]和王珺炜等[13]对H2S氧化反应的研究,H2S氧化反应模拟的压力设定为0.1 MPa, 温度设定为120 ℃,使用化学计量反应器RSTOIC1。

H2S氧化反应模拟流程如图1所示。 流股1是w=96%的硫酸,流股2是H2S产品气,两股物流混合形成流股3,经E101换热进入H2S氧化反应器(RSTOIC1),充分反应得到单质S(流股6)、SO2(流股7)和w= 79%的硫酸(流股8)。空气(AIR)经过空气分离器(SEP2)之后,N2作为产品气回收利用,单质S(流股6)在S氧化反应器(RSTOIC2)中被O2氧化生成SO2(流股10),之后在换热器(HEATX)中与4.0 MPa、104 ℃的软水换热,与流股7混合形成流股14,作为下一步Bunsen反应的SO2原料气。w= 79%的硫酸(流股8)进入精馏塔(T101)进行精馏提浓。

2.2 Bunsen反应与硫酸精馏提浓模拟

Bunsen反应主要由反应器和分离器组成,溶于甲苯的I2与SO2、H2O在Bunsen反应器中发生反应,生成氢碘酸和硫酸并分层为有机相和水相,经分离得到HI/H2SO4混酸, 混酸分离后,H2SO4进入精馏提浓系统,HI进入HI分解阶段。参考刘广义[14]对Bunsen反应热力学平衡的研究,Bunsen反应模拟的压力设定为0.1 MPa,温度设定为25 ℃。

如图2所示, 在化学计量反应器RSTOIC3进行Bunsen反应,硫酸的精馏提浓在精馏塔(T301)中进行。 SO2产品气(流股14)、来自H2S氧化系统硫酸提浓的水(流股11)、额外补充的水(流股27)、I2-甲苯溶液 (流股24) 经混合换热后进入Bunsen反应器(RSTOIC3)进行Bunsen反应,反应产物经SEP3分离后,I2/甲苯混合物(流股21)可返回混合器(MIX3)继续参与Bunsen反应,HI/H2SO4/H2O混合物 (流股19)再经过分离器(SEP4)得到HI溶液(流股22)和w=23%的硫酸(流股23),流股23经过E301换热之后进入硫酸精馏塔(T301)精馏提浓,塔底产出的w= 96%的硫酸(流股30)通过E302换热之后部分作为循环副产品回收利用,剩余部分返回H2S氧化反应系统,塔顶产出的水(流股29)经过E303换热得到的流股35返回Bunsen反应系统作为反应物继续参与反应。

2.3 HI分解系统模拟

Bunsen反应产生的氢碘酸相经分离、换热送入HI分解反应器, 反应生成的I2循环回收至Bunsen反应阶段继续参与反应,H2则作为循环的主要目标产物被收集。 参考Kasahara S等[15]的实验数据,HI分解反应模拟的条件设定为1.2 MPa、450 ℃。

HI分解反应模拟流程如图3所示。HI/H2SO4/H2O混合物(流股19)经过分离器(SEP4)得到HI溶液(流股22), 再 经 由E401 换 热 后 进 入HI 分 解 反 应 器(RGIBBS),反应生成的HI/H2/I2/H2O混合气(流股15)经过分离器(SEP5)得到目标产物H2和HI/I2/H2O混合气(流股26),经换热分离后,HI溶液(流股32)返回HI分解反应器(RGIBBS)继续分解,I2(流股28)作为Bunsen反应原料返回Bunsen反应器(RSTOIC3)。

3 模拟结果与分析

3.1 H2S化学反应循环质量平衡

3.1.1 H2S氧化反应系统

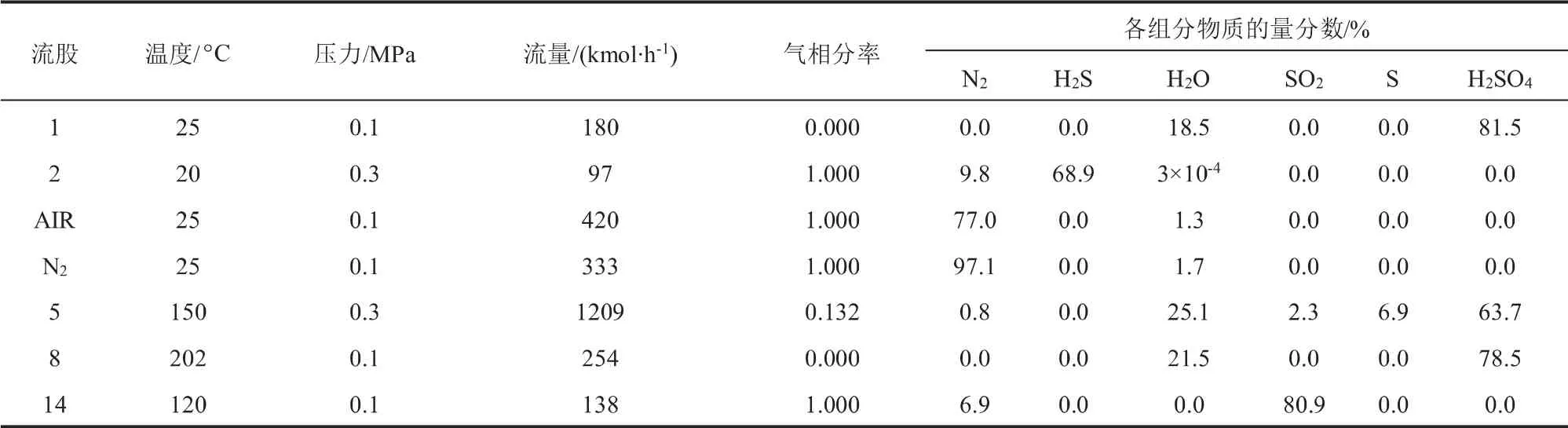

H2S氧化反应质量平衡数据如表2所示。 流股AIR经分离单元(SEP2)得到的流股N2流量为333 kmol/h,纯度为97.1%。 流股2为H2S产品气,流量为97 kmol/h,其中H2S纯度为68.9%。 在H2S氧化反应器RSTOIC1中与流股1反应得到的流股5流量为1209 kmol/h, 其中SO2、S和H2SO4的物质的量分数之比为2.3:6.9:63.7。流股2经H2S氧化和S氧化反应得到的气相流股14中SO2的纯度为80.9%。 根据模拟数据计算得到H2S氧化反应系统H2S的处理量为2268 kg/h,空气的消耗量为12165 kg/h,该反应阶段可产出SO27130 kg/h,副产N29059 kg/h。

表2 H2S氧化反应质量平衡

在H2S氧化反应系统设置HEATX模块回收S氧化反应产生的热量以降低系统能耗, 减少投资费用。表3为换热系统质量平衡表。流股6为H2S氧化反应生成的单质S, 在S氧化反应器RSTOIC2与流股O2充分反应得到的气相流股10温度为1278 ℃,SO2纯度为98%,之后在换热单元(HEATX)中与流股H2O换热得到的气相流股13温度为110 ℃, 在模拟过程中通过调整流股9的气相分率得到4.0 MPa、104 ℃的流股H2O经过换热之后,可以产生4.0 MPa、250 ℃的水蒸气118 kmol/h,即2124 kg/h。

表3 换热系统质量平衡

3.1.2 Bunsen反应与硫酸精馏提浓系统

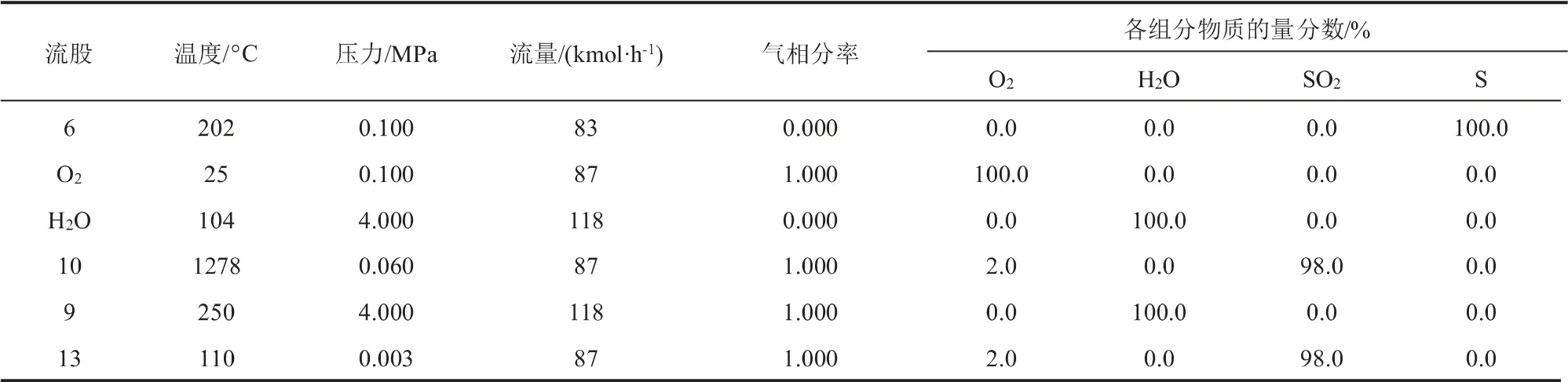

Bunsen反应与硫酸精馏提浓系统的质量平衡数据如表4和表5所示。 流股24为I2-甲苯溶液,流量为3011 kmol/h, 其中I2的物质的量分数为28.6%,流股27为额外补充的水,流量为2151 kmol/h。 流股11、14、24、27经混合换热后在Bunsen反应器(RSTOIC3)中反应得到的流股18流量为5318 kmol/h,其中I2、甲苯、H2O、HI 和H2SO4的物质的量分数之比为14.1:40.4:38.7:4.2:2.1。流股21为未反应完的I2-甲苯溶液,其中I2的物质的量分数为25.8%,可循环使用继续参与Bunsen反应。 流股18经过SEP3、SEP4两次分离得到的流股23经过E301换热之后进入硫酸精馏塔(T301)精馏提浓,塔底产出的流股30为w= 96%的硫酸,流量为137 kmol/h。该阶段甲苯与I2循环使用,假定循环损失率为0.1%, 经计算甲苯和I2的循环损失量分别为2.145 kg/h和0.856 kg/h。

表4 Bunsen反应质量平衡

表5 硫酸精馏提浓系统质量平衡

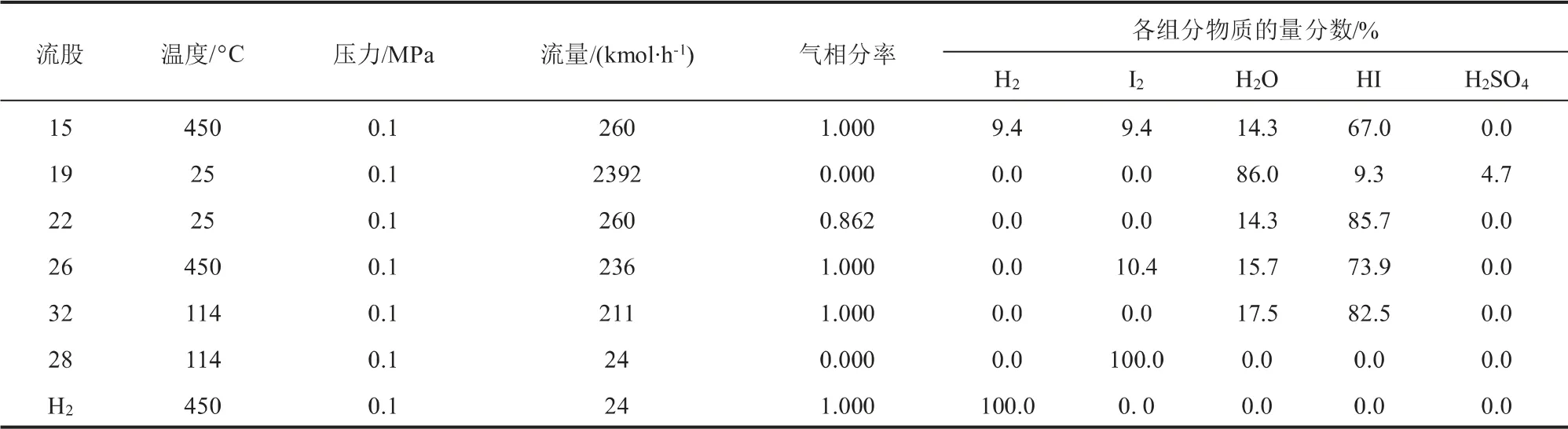

3.1.3 HI分解系统

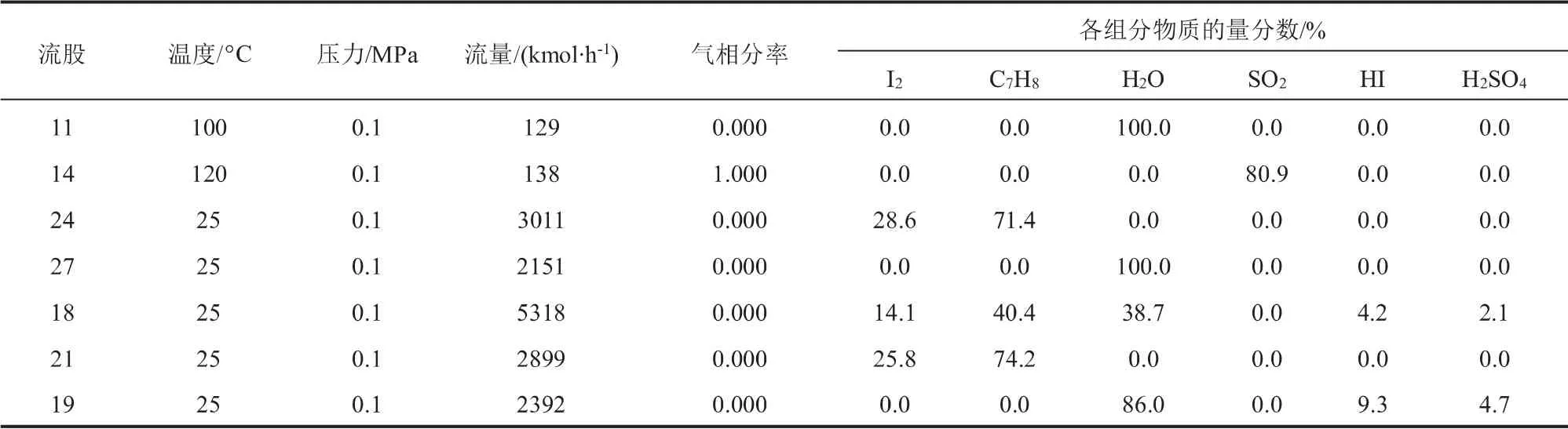

HI分解反应质量平衡如表6所示。 流股19经过分离单元(SEP4)得到的流股22为HI溶液,流量为260 kmol/h,其中HI纯度为85.7%,经过HI分解反应后得到的气相流股15中H2、I2、H2O和HI的物质的量分数之比为0.9:0.9:1.4:6.7。 流股15经过分离单元(SEP5)得到流股H2为循环目标产物,流量为24 kmol/h;流股26则经换热分离后得到流股32和流股28,流股32为HI溶液,流量为211 kmol/h,可继续参与HI分解反应, 流股28为单质I2, 流量为24 kmol/h, 可返回Bunsen反应阶段继续反应。 根据模拟数据计算得到在温度为450 ℃、 压力为1.2 MPa时,HI的分解率为21.88%。

表6 HI分解反应质量平衡

3.2 灵敏度分析

3.2.1 压力对硫酸精馏提浓过程的影响

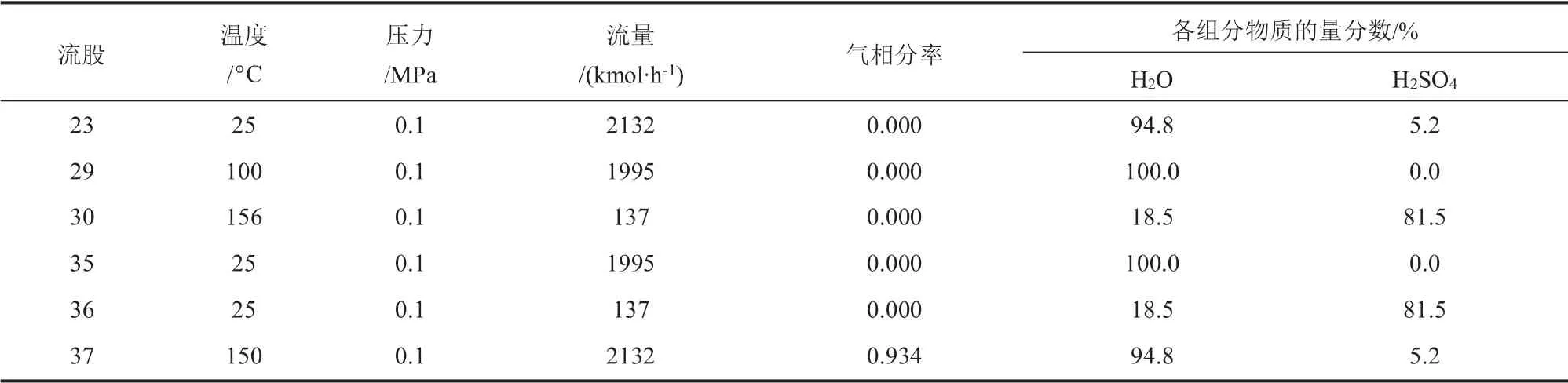

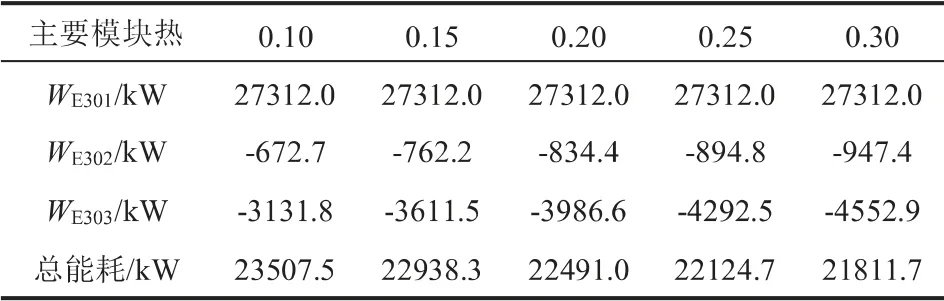

硫酸精馏提浓过程主要包括3个换热器(E301-E303),表7汇总了5个压力等级下3个换热器的热负荷W以及总能耗。 当压力增加时,E301的能耗不变,这是因为硫酸精馏塔的进料物流的温度和压力没有变化,精馏塔操作压力的改变对E301的能耗没有影响,而随着硫酸精馏塔操作压力的增加,精馏塔塔底和塔顶物料的温度升高,从而导致E302和E303的能耗逐渐减小。 因此硫酸精馏提浓过程总能耗由23507.5 kW(0.10 MPa)降低到21811.7 kW(0.30 MPa)。但考虑到加压精馏会增加投资成本,一般选择常压精馏实现硫酸的精馏提浓。

表7 压力对硫酸精馏提浓热负荷的影响

3.2.2 温度和压力对HI分解反应的影响

保持压力为0.1 MPa不变,在200~750 ℃的温度范围内HI分解率的变化趋势如图4(a)所示。 HI分解率随反应温度的升高而增大, 两者基本呈线性关系, 但是在200~750 ℃温度范围内HI分解率均较低(温度为750 ℃时,HI分解率仅为27.68%)。在实际工艺过程中, 大幅升温会增加投资成本和操作难度,因此通过温度变化提高HI分解率不可行,需要通过膜分离或催化技术等方式促进HI分解。 保持温度为450 ℃不变,在0.1~1.2 MPa的压力范围内HI分解率的变化趋势如图4(b)所示。 结果显示,压力从0.1 MPa提升到1.2 MPa,HI分解率仅提高了0.02%, 压力对HI分解反应几乎无影响,通过调节压力来促进HI分解不可行。

4 结论

(1)质量平衡模拟结果显示,循环系统输入H2S原料气2268 kg/h,空气12165 kg/h,可得到H248.8 kg/h,w= 96%的硫酸653.3 kg/h,并副产N29059 kg/h,其中甲苯和I2的循环损失量分别为2.145 kg/h和0.858 kg/h。

(2)在H2S氧化反应系统设置HEATX模块,通过4.0 MPa、104 ℃的水对S氧化反应进行热量回收产生4.0 MPa、250 ℃的水蒸气2124 kg/h, 供系统其它部分使用。

(3)压力对H2SO4精馏提浓、温度和压力对HI分解反应的影响结果显示,硫酸精馏所需要的热量随着压力的降低而增加;氢碘酸分解率随反应温度的升高而增大,压力对氢碘酸分解率的影响很小。