垃圾渗沥液浓缩液与污泥循环资源化工程实例

2021-03-17陈跃卫

陈跃卫

(上海老港废弃物处置有限公司,上海 201302)

垃圾渗沥液是一种有机物浓度高、盐度高、色度高、可生化性低的复杂液体,其水质与水量变化大,应无害化处理。膜处理法具备运行稳定、出水效果良好、占地面积小的优势,广泛应用于当前渗沥液处理工程[1],然而膜滤产生的浓缩液,物质浓度更高,加重了末端处置压力;生化处理产生的污泥占据土地资源,极易造成二次污染。

目前,浓缩液的处理主要有回灌、蒸发、混凝沉淀和高级氧化等方法[2]。回灌易造成盐积累,影响渗沥液系统的稳定运行或填埋堆体的稳定性。蒸发工艺虽产水率高,但能耗也高,设备损耗大,产生的废盐结晶属于危废,制约了其技术发展。现有混凝与电絮凝无法彻底去除污染物,且絮凝剂的材料选择性有限。高级氧化适用性高,但仍需开展高效催化剂、反应容器材料和操作方式等研究,以保障其处理成本和效果,这也限制了其在实际工程中的推广应用价值。综上,现有技术减量程度较低,且无法满足资源化可持续发展的需求,膜滤浓缩液与污泥处置已成为垃圾渗沥液处理厂亟待解决的技术难题。本文以某大型固废综合处置基地为研究对象,设计研究膜浓缩液与污泥的循环资源化处理成套工艺,包括碳源碱液系统回用、酸液协同污泥调理与污泥炭化混合炉渣安全填埋,并实现10 t/a 的工程示范。该工艺对于实现垃圾渗沥液的深度无害化资源化处理,提升环境质量有重要的社会环境和经济效益。

1 材料与方法

1.1 试验材料

该循环协同工艺处理对象为某大型固废综合处置基地渗沥液处理厂渗沥液衍生产物与其他废料,设计原水水质、污泥炭和炉渣的基本参数见表1~表3。

表1 原水水质基本参数 mg/L

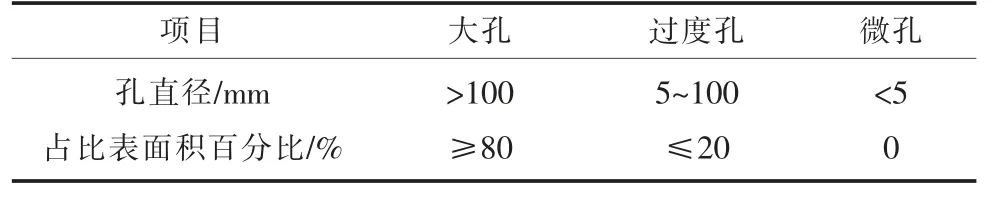

表2 污泥炭颗粒孔隙分布

表3 炉渣指标

1.2 主要分析方法

总溶解性固体物质(TDS)采用称量法测定;CODcr采用重铬酸盐法(参照国标GB 11914-89)测定;五日生化需氧量(BOD5)的测定采用稀释与接种法(参照行业标准HJ 505-2009);pH 采用电极法测定; 总氮浓度采用过硫酸钾氧化紫外分光光度法测定; 氨氮浓度采用水杨酸分光光度法测定;SS 采用定量滤纸重力过滤后,在 105 ℃条件下烘干滤渣,经折算得到渗沥液悬浮固体含量; 泥饼含水率采用含水率测量仪测定。

1.3 工艺设计

1.3.1 膜浓缩液回收与利用工艺

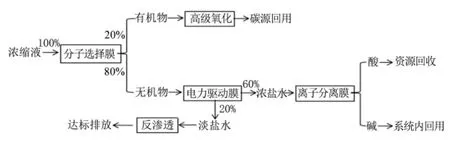

设定工艺路线如图1 所示。

图1 膜浓缩液处理工艺

浓缩液经输送至分子选择膜系统,镀膜系统截留其中超过≥90%的有机物后,无机盐分子进入电驱动膜系统,在该系统中分离成浓盐水和淡盐水。其中,淡盐水经反渗透系统作用,达到直排标准;浓盐水进入离子分离膜系统,制备酸碱以供回收与利用。被分离的有机物通过高级氧化破链结构,回用于前端生化系统,以减少外来碳源。

有无分离及回收系统成套装置由6 个部分组成:中间水罐、保安过滤装置、分子选择膜装置、清洗装置、阻垢剂投加装置及pH 调节装置。酸、碱回收系统由3 个部分组成:反渗透装置、电力驱动膜装置及产酸碱装置。

1.3.2 生化污泥酸化预处理工艺

设定工艺路线如图2 所示。该工艺包括污泥酸化预处理、污泥调理及污泥压榨3 个系统。将污泥输送至污泥储罐内,向其中加入污泥绝干含量30%的酸液,浸泡1~2 d;再输送至污泥调理罐,向其中加入污泥绝干含量5%的PAC 溶液,搅拌0.5 h,进行调理,形成污泥絮体;最后由进料泵输送至高压压滤机,进行深度脱水。

图2 生化污泥酸化预处理工艺

1.3.3 污泥炭化与炉渣混合填埋工艺

取内径9 cm,高2 cm 的有机玻璃柱3 根,在反应器底部设置300 mm 高的承托层,上部为填料床,高1 300 mm,容积8.27 L。沿填充床从下往上250 mm、1 250 mm 处取2 个取样口,原水从底部流进,经承托层和滤料层后由从顶部流出。将污泥炭与炉渣以2∶1 的比例进行充分混合,并置入玻璃柱内,建成填料床。20 天后,对原水罐内取水样进行水质参数测定,进行对比。

2 试验结果与分析

2.1 膜浓缩液回收与利用工艺效果分析

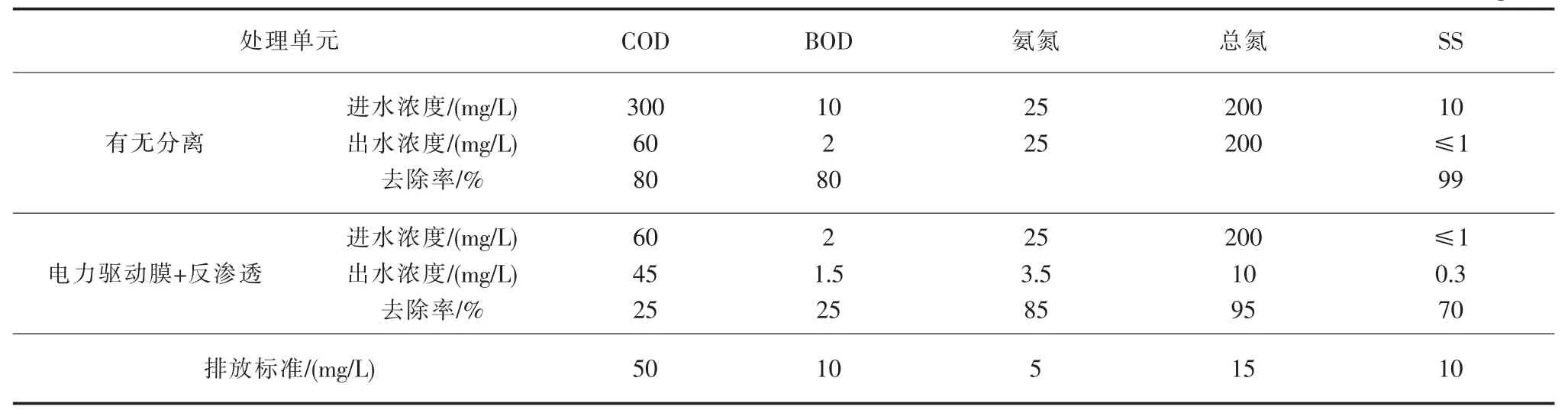

经由有无分离与回收、 电驱动膜离子透析制备酸碱两段工艺技术路线处理后,两段工艺分别的进出水水质参数如表4 所示。实践证明,经有无分离处理后,进水有机污染物去除效率可达80%;经电力驱动膜/反渗透系统处理后的淡盐水,排放标准可以达到一级A 标准,且出水水质佳,达到了预期的处理目标。

浓缩液的处置需要复合型技术路线,将其成分有效分离,分别回收,单独处理。有机废物通过氧化打破成为短链,为渗沥液处理的生化系统利用,减少了外来碳源;无机盐分电解制备成酸碱,制备所得的碱液可回用于浓缩液处理系统,酸液作为一种调理剂可用于生化污泥的调理。

表5 和表6 为试验制备的酸、 碱产物及回用碳源的产量参数。电驱动膜离子透析是利用离子交换膜特殊的离子选择透过性和电渗析的利用电位差定向迁移离子的作用,实现离子分离和水的解离,从而实现由盐向酸、碱的转变。系统进出水物料平衡,没有额外污泥的二次污染产生,系统构成稳定性高,处理效果好。浓缩液的最终产物均全量回收,真正实现资源化利用。

表4 膜浓缩液有无分离和电驱动膜/反渗透处理后的进出水参数 mg/L

表5 浓缩液制备酸、碱产物的产量参数

表6 有机物高级氧化与回用参数

2.2 生化污泥酸化预处理工艺效果分析

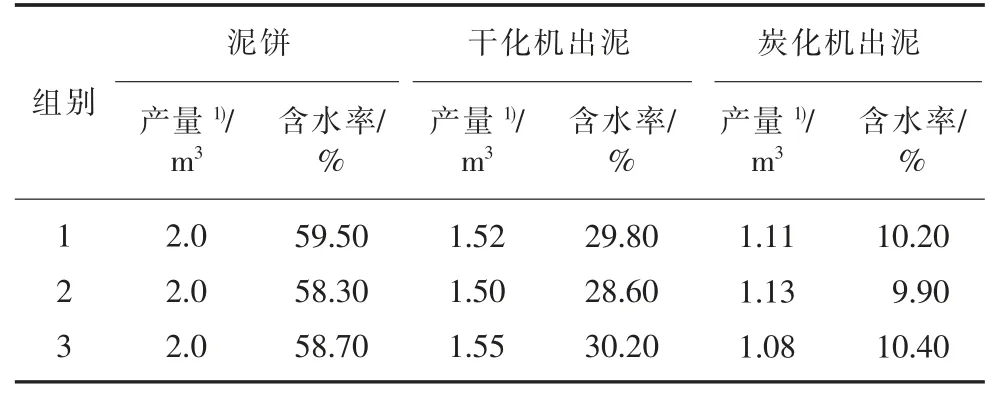

浓缩液制酸协同处置污泥的处理效果见表7。

表7 生化污泥处理效果

污泥作为水处理过程的副产物,是一种由细菌菌体、有机残片、无机颗粒、胶体等组成的非均质体,具有颗粒较细、密度较小、含水率高且不易脱水的特点。因此,需要对其进行调理,改变其组织结构,减小其黏性,降低污泥比阻,改善脱水性能。通过化学调理,改变污泥颗粒物的粒径大小和表面电荷等性质;通过压滤的方式进一步去除污泥中的水分,可达到深度脱水的目的。

将酸液作为调理剂对污泥进行调理时,会破坏污泥絮体结构,使污泥颗粒脱稳,电负荷增强,改变污泥水分分布,减少污泥结合水含量,提高污泥脱水性能。经过在酸性条件下(pH 值<4)长时间(1~2 d)浸泡预处理,可以极大地降低污泥黏度,溶解微生物细胞膜,有效降低污泥持水性,机械脱水前只需加入少量有机调理药剂改善污泥颗粒性就可以得到含水率较低的干泥(低于40%)。现场主要工艺过程如图3 所示。

图3 酸浸污泥、压滤污泥、泥饼现场工艺照片

采用回收的酸液浸泡预处理后的污泥,再进行脱水时,所需絮凝剂或混凝剂用量得到有效降低,泥饼含水率有所下降。本工艺操作难度低,成本低于其他调理方式,且环保价值更高,符合循环资源化理念。

2.3 污泥炭化与炉渣混合填埋工艺效果分析

污泥炉渣的稳定化情况与产水水质如表8 与表9 所示。

表8 混合填埋的稳定化参数

表9 产生渗沥液的生化情况变化

污泥本身含有大量腐殖质和有机物,经过炭化处理后,污泥细胞裂解并释放其中的水分,保留碳质,使污泥炭成为具有较高价值的炭基材料。将其与炉渣混合填埋,炉渣利用污泥炭降解产生的二氧化碳进行碳酸化反应,稳定其pH,污泥炭利用炉渣的疏松多孔结构,与空气充分接触,促进了污泥的稳定化。污泥炭与炉渣混合填埋,使混合物整体可生化性得到提高。被填埋后混合物腐殖速度加快,产生的渗沥液可生化性同样得到改善。

3 结论与思考

本文以垃圾渗沥液浓缩液与污泥协同资源化为目标,突破浓缩液量大、质杂、难降解的核心难点,验证了10 t/d 的中型工程试验。膜浓缩液通过分子选择膜,回收了20%的有机物,高级氧化后将其回用生化系统;余下80%的无机盐经电驱动膜分离,占原水20%的淡盐水经反渗透处理,出水达标排放;占原水60%的浓盐水,经电驱动膜离子透析实现酸碱分离。生化污泥采用回收酸的浸泡、PAC 调理、压榨,含水率<30%,炭化形成污泥炭,与炉渣协同安全填埋。本文的设计具备可执行性与特定条件下的可复制性,对解决大型固废综合处置基地实际存在的问题具有积极的意义。